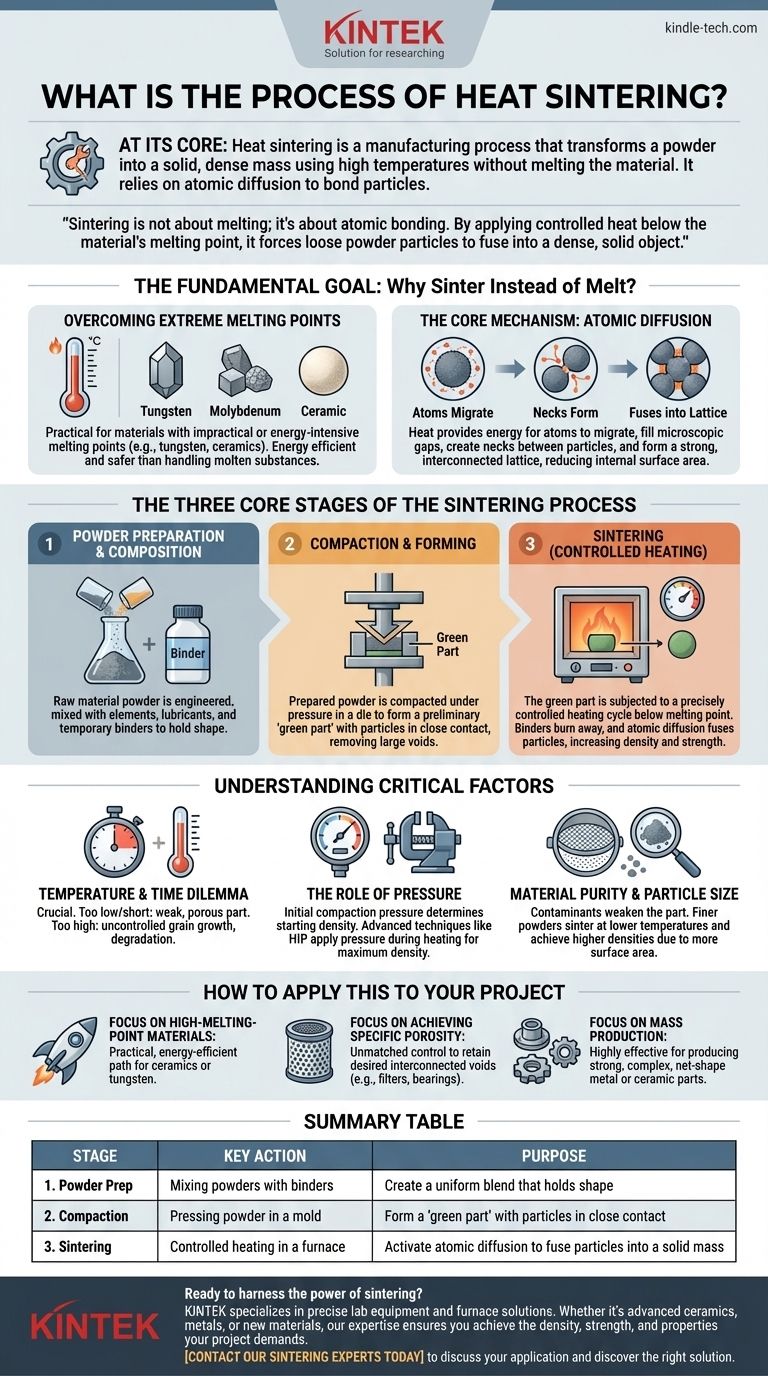

Im Grunde genommen ist das Wärmesintern ein Fertigungsverfahren, das ein Pulver mithilfe hoher Temperaturen in eine feste, dichte Masse umwandelt. Entscheidend ist, dass dies erreicht wird, ohne das Material jemals in einen flüssigen Zustand zu schmelzen. Anstatt einer Verflüssigung beruht der Prozess auf der Atomdiffusion, bei der die Atome einzelner Pulverpartikel wandern und miteinander verschmelzen, wodurch die Partikel zu einem starken, zusammenhängenden Ganzen verbunden werden.

Beim Sintern geht es nicht ums Schmelzen, sondern um atomare Bindungen. Durch die Anwendung kontrollierter Hitze unterhalb des Schmelzpunkts des Materials werden lose Pulverpartikel gezwungen, zu einem dichten, festen Objekt zu verschmelzen, was es zu einer wesentlichen Technik für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten macht.

Das grundlegende Ziel: Warum sintern statt schmelzen?

Das Verständnis des Sinterns beginnt mit dem Wissen, warum es oft besser ist als herkömmliches Schmelzen und Gießen. Die Entscheidung für das Sintern wird typischerweise von den Materialeigenschaften und den gewünschten Endmerkmalen des Teils bestimmt.

Überwindung extremer Schmelzpunkte

Viele fortschrittliche Materialien, wie Wolfram, Molybdän und technische Keramiken, haben Schmelzpunkte, die so hoch sind, dass ihr Schmelzen unpraktisch, energieintensiv und schwer zu kontrollieren ist.

Das Sintern bietet einen Weg, feste Teile aus diesen Materialien bei Temperaturen herzustellen, die deutlich unter ihrem Schmelzpunkt liegen, wodurch Energie gespart und die Herausforderungen im Umgang mit geschmolzenen Hochtemperaturstoffen vermieden werden.

Der Kernmechanismus: Atomdiffusion

Das Sintern funktioniert, indem die Bedingungen für die Bewegung von Atomen geschaffen werden. Wenn das pulverförmige Material erhitzt wird, werden seine Atome energiereicher.

An den Stellen, an denen sich Partikel berühren, wandern Atome über die Partikelgrenzen hinweg. Diese Bewegung füllt die mikroskopischen Lücken, erzeugt „Hälse“ zwischen benachbarten Partikeln und verschmilzt sie schließlich zu einem einzigen, miteinander verbundenen Gitter.

Dieser Prozess reduziert die innere Oberfläche und minimiert die Gesamtenergie des Systems, was zu einer dichteren und stabileren Struktur führt.

Die drei Kernstufen des Sinterprozesses

Obwohl die Einzelheiten je nach Material variieren, folgt der Sinterprozess einem konsistenten Drei-Stufen-Rahmen vom Pulver bis zum Endprodukt.

Stufe 1: Pulvervorbereitung und Zusammensetzung

Der Prozess beginnt mit dem Rohmaterial in Pulverform. Dies ist nicht einfach nur ein Haufen Staub; es handelt sich oft um eine sorgfältig konstruierte Mischung.

Abhängig von der Anwendung werden die primären Materialpulver mit anderen Elementen, Schmiermitteln oder temporären Bindemitteln vermischt. Diese Bindemittel helfen dem Pulver, im nächsten Schritt seine Form zu behalten.

Stufe 2: Verdichtung und Formgebung

Das vorbereitete Pulver wird in eine Matrize oder Form gegeben und unter Druck verdichtet. Dieser Schritt formt das Material in seine gewünschte vorläufige Gestalt, oft als „Grünteil“ bezeichnet.

Die Verdichtung ist entscheidend, da sie die Pulverpartikel in engen Kontakt zwingt, was eine Voraussetzung für die Atomdiffusion ist, die während des Erhitzens stattfindet. Dieses anfängliche Pressen entfernt große Hohlräume und stellt eine gleichmäßige Ausgangsdichte her.

Stufe 3: Sintern (Kontrolliertes Erhitzen)

Das Grünteil wird in einen Sinterofen oder Brennofen gegeben, wo es einem präzise gesteuerten Heizzyklus unterzogen wird. Die Temperatur wird auf einen Punkt unterhalb des Schmelzpunkts des Materials erhöht, aber hoch genug, um die Atomdiffusion zu aktivieren.

Während dieser Phase geschehen zwei Schlüsselereignisse: Die in der Vorbereitungsphase verwendeten Bindemittel verbrennen, und die primären Materialpartikel beginnen zu verschmelzen. Das Teil schrumpft und wird deutlich dichter und fester, da die Hohlräume zwischen den Partikeln beseitigt werden.

Verständnis der Kompromisse und kritischen Faktoren

Das Sintern ist ein leistungsstarkes Verfahren, aber sein Erfolg hängt von der sorgfältigen Steuerung einiger kritischer Variablen ab. Fehlende Steuerung dieser Faktoren kann zu schwachen, fehlerhaften oder unbrauchbaren Teilen führen.

Das Dilemma zwischen Temperatur und Zeit

Die Sintertemperatur und die Dauer des Heizzyklus sind die kritischsten Parameter.

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist die Diffusion unvollständig, was zu einem schwachen und porösen Teil führt. Wenn die Temperatur zu hoch ist, besteht die Gefahr eines unkontrollierten Kornwachstums oder sogar einer teilweisen Schmelze, was die mechanischen Eigenschaften des Materials beeinträchtigen kann.

Die Rolle des Drucks

Obwohl die meiste Arbeit durch die Hitze geleistet wird, bleibt der Druck ein Schlüsselfaktor. Der anfängliche Verdichtungsdruck bestimmt die Ausgangsdichte und die Nähe der Partikel.

Bei einigen fortschrittlichen Techniken wie dem heißisostatischen Pressen (HIP) wird der Druck während des Heizzyklus ausgeübt, um eine maximale Dichte zu erreichen, die oft nahe 100 % der theoretischen Dichte des Festmaterials liegt.

Reinheit des Materials und Partikelgröße

Die Eigenschaften des Ausgangspulvers haben einen tiefgreifenden Einfluss auf das Endprodukt. Verunreinigungen können den Diffusionsprozess stören und das fertige Teil schwächen.

Auch die Partikelgröße ist entscheidend. Feinere Pulver haben im Allgemeinen mehr Oberfläche und mehr Kontaktpunkte, was es ihnen ermöglicht, bei niedrigeren Temperaturen zu sintern und höhere Enddichten zu erreichen.

Anwendung auf Ihr Projekt

Ihr Ansatz beim Sintern sollte von dem spezifischen Ergebnis geleitet werden, das Sie für Ihr Material und Ihre Anwendung erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist Ihr praktikabelster und energieeffizientester Weg, da Sie die extremen Herausforderungen der Verflüssigung von Materialien wie Keramik oder Wolfram umgehen können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Porosität liegt (z. B. für Filter oder selbstschmierende Lager): Das Sintern bietet eine unübertroffene Kontrolle und ermöglicht es Ihnen, den Prozess gezielt zu stoppen, um ein gewünschtes Maß an miteinander verbundenen Hohlräumen beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metall- oder Keramikteile liegt: Die Pulvermetallurgie, die auf dem Sintern basiert, ist ein äußerst effektiver und wirtschaftlicher Herstellungsweg zur Produktion starker Bauteile in Endform.

Indem Sie das Zusammenspiel von Pulver, Druck und Hitze beherrschen, können Sie das Sintern nutzen, um Hochleistungskomponenten herzustellen, die auf andere Weise nicht realisierbar wären.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Pulvervorbereitung | Mischen von Pulvern mit Bindemitteln | Erstellung einer gleichmäßigen Mischung, die die Form behält |

| 2. Verdichtung | Pressen des Pulvers in einer Form | Formen eines „Grünteils“ mit eng aneinanderliegenden Partikeln |

| 3. Sintern | Kontrolliertes Erhitzen in einem Ofen | Aktivierung der Atomdiffusion zur Verschmelzung der Partikel zu einer festen Masse |

Sind Sie bereit, die Kraft des Sinterns für Ihre Hochleistungsmaterialien zu nutzen? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Ofenlösungen, die für die Beherrschung dieses kritischen Prozesses erforderlich sind. Ob Sie mit fortschrittlichen Keramiken, Metallen arbeiten oder neue Materialien entwickeln – unsere Expertise stellt sicher, dass Sie die Dichte, Festigkeit und Eigenschaften erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Sinterexperten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit