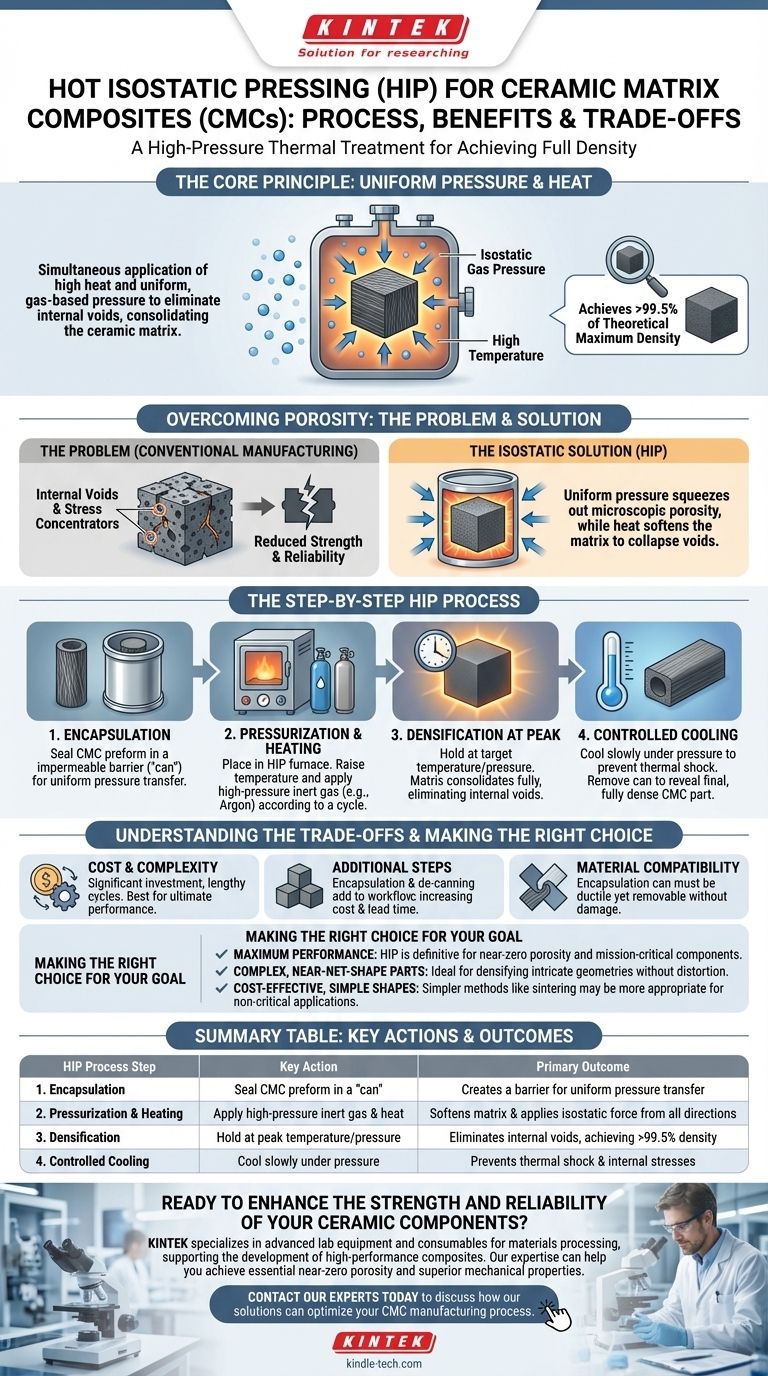

Heißisostatisches Pressen (HIP) ist eine Hochdruck-Wärmebehandlung, die zur Herstellung vollständig dichter Keramikmatrixverbundwerkstoffe (CMCs) eingesetzt wird. Der Prozess wendet gleichzeitig hohe Temperaturen und gleichmäßigen, gasbasierten Druck auf ein Bauteil an, wodurch interne Hohlräume effektiv eliminiert und die Keramikmatrix um ihre Verstärkungsfasern konsolidiert wird.

Das Kernprinzip des Heißisostatischen Pressens ist die Verwendung eines inerten Gases, wie Argon, um einen gleichmäßigen Druck aus allen Richtungen auszuüben. Dieser „isostatische“ Druck, kombiniert mit hoher Hitze, presst mikroskopische Porosität heraus, was zu einem Endmaterial mit überragender Dichte, Festigkeit und struktureller Integrität führt.

Das Kernprinzip: Überwindung der Porosität

Das Problem der internen Hohlräume

Bei der konventionellen Fertigung können winzige Poren oder Hohlräume nach der anfänglichen Bearbeitung im Keramikmaterial eingeschlossen bleiben. Diese Hohlräume wirken als Spannungskonzentratoren und sind die Hauptursachen für Versagen, wodurch die Gesamtfestigkeit und Zuverlässigkeit des Materials erheblich reduziert werden.

Die isostatische Lösung

Das Heißisostatische Pressen löst dies, indem das CMC-Bauteil in einen versiegelten Druckbehälter gelegt wird. Der Behälter wird dann mit einem Hochdruck-Inertgas gefüllt, das als Druckübertragungsmedium dient.

Da der Gasdruck gleichmäßig ist, drückt er das Bauteil aus jeder einzelnen Richtung gleich stark. Dies unterscheidet sich grundlegend vom mechanischen Pressen, das Kraft entlang einer einzigen Achse ausübt.

Die Rolle hoher Temperaturen

Gleichzeitig wird das Bauteil auf eine Temperatur erhitzt, die hoch genug ist, um die Keramikmatrix auf mikroskopischer Ebene zu erweichen. Dies ermöglicht es dem Material, unter dem immensen externen Druck zu fließen und sich zu verformen, wodurch die internen Hohlräume kollabieren.

Der Schritt-für-Schritt-HIP-Prozess für CMCs

1. Verkapselung

Der CMC-Vorformling (die anfängliche Struktur aus Fasern und teilweise verarbeiteter Matrix) wird typischerweise in einem metallischen oder gläsernen Behälter, oft als „Dose“ bezeichnet, versiegelt. Diese Dose dient als feste, undurchlässige Barriere, gegen die das Gas drücken kann, um die Kraft auf das Keramikteil im Inneren zu übertragen.

2. Druckbeaufschlagung und Erhitzung

Das verkapselte Bauteil wird in den HIP-Ofen gelegt. Das System wird versiegelt, und sowohl Temperatur als auch Druck werden gemäß einem präzisen, vorprogrammierten Zyklus erhöht, der auf das spezifische Material zugeschnitten ist.

3. Verdichtung unter Spitzenbedingungen

Das Bauteil wird für eine bestimmte Dauer bei der Zieltemperatur und dem Zieldruck gehalten. Während dieser „Haltezeit“ bewirkt die Kombination aus Hitze und Druck, dass sich die Keramikmatrix vollständig konsolidiert und eine Dichte erreicht, die oft über 99,5 % ihres theoretischen Maximums liegt.

4. Kontrollierte Abkühlung

Nach Abschluss der Haltezeit wird das Bauteil unter Druck abgekühlt. Diese kontrollierte Abkühlung ist entscheidend, um einen Thermoschock und die Bildung neuer innerer Spannungen zu verhindern. Nach dem Abkühlen wird die äußere Dose entfernt, wodurch das endgültige, vollständig dichte CMC-Teil zum Vorschein kommt.

Die Kompromisse verstehen

Prozesskosten und Komplexität

HIP-Systeme stellen eine erhebliche Kapitalinvestition dar, und die Prozesszyklen können langwierig sein. Dies macht sie teurer als konventionelles Sintern und am besten für Bauteile geeignet, bei denen die ultimative Leistung der Haupttreiber ist.

Zusätzliche Verarbeitungsschritte

Die Notwendigkeit der Verkapselung und des anschließenden Entfernens der Dose fügt dem Fertigungsablauf Schritte hinzu. Dies kann sowohl die Kosten als auch die Durchlaufzeit im Vergleich zu Prozessen erhöhen, die diese Eindämmung nicht erfordern.

Materialverträglichkeit

Das für die Kapsel verwendete Material muss sorgfältig ausgewählt werden. Es muss duktil genug sein, um sich bei der HIP-Temperatur zu verformen, ohne zu versagen, und dennoch nach Abschluss des Prozesses leicht entfernbar sein, ohne das fertige Teil zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob HIP der richtige Prozess ist, berücksichtigen Sie die endgültige Anwendung Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: HIP ist die definitive Wahl für die Herstellung missionskritischer Komponenten mit nahezu null Porosität und überragenden mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Der gleichmäßige Druck von HIP ist ideal für die Verdichtung komplizierter Geometrien ohne das Risiko von Verformungen, die bei anderen Methoden üblich sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion einfacher Formen liegt: Für unkritische Anwendungen können einfachere und kostengünstigere Methoden wie das konventionelle Sintern eine geeignetere Wahl sein.

Durch die Nutzung der einzigartigen Kraft von gleichmäßiger Hitze und Druck verwandelt das Heißisostatische Pressen fortschrittliche Keramikverbundwerkstoffe in Komponenten, die den anspruchsvollsten Umgebungen standhalten können.

Zusammenfassungstabelle:

| HIP-Prozessschritt | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| 1. Verkapselung | CMC-Vorformling in einer „Dose“ versiegeln | Erzeugt eine Barriere für die gleichmäßige Druckübertragung |

| 2. Druckbeaufschlagung & Erhitzung | Hochdruck-Inertgas (z.B. Argon) und Hitze anwenden | Erweicht die Matrix und wendet isostatische Kraft aus allen Richtungen an |

| 3. Verdichtung | Bei Spitzen-Temperatur/Druck halten | Eliminiert interne Hohlräume, erreicht >99,5 % Dichte |

| 4. Kontrollierte Abkühlung | Langsam unter Druck abkühlen | Verhindert Thermoschock und innere Spannungen |

Bereit, die Festigkeit und Zuverlässigkeit Ihrer Keramikkomponenten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung, einschließlich Technologien, die die Entwicklung von Hochleistungsverbundwerkstoffen unterstützen. Unser Fachwissen kann Ihnen helfen, die nahezu null Porosität und überragenden mechanischen Eigenschaften zu erreichen, die für missionskritische Anwendungen unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren CMC-Fertigungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens? Überlegene Bindung für Diamant/Aluminium-Verbundwerkstoffe

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion