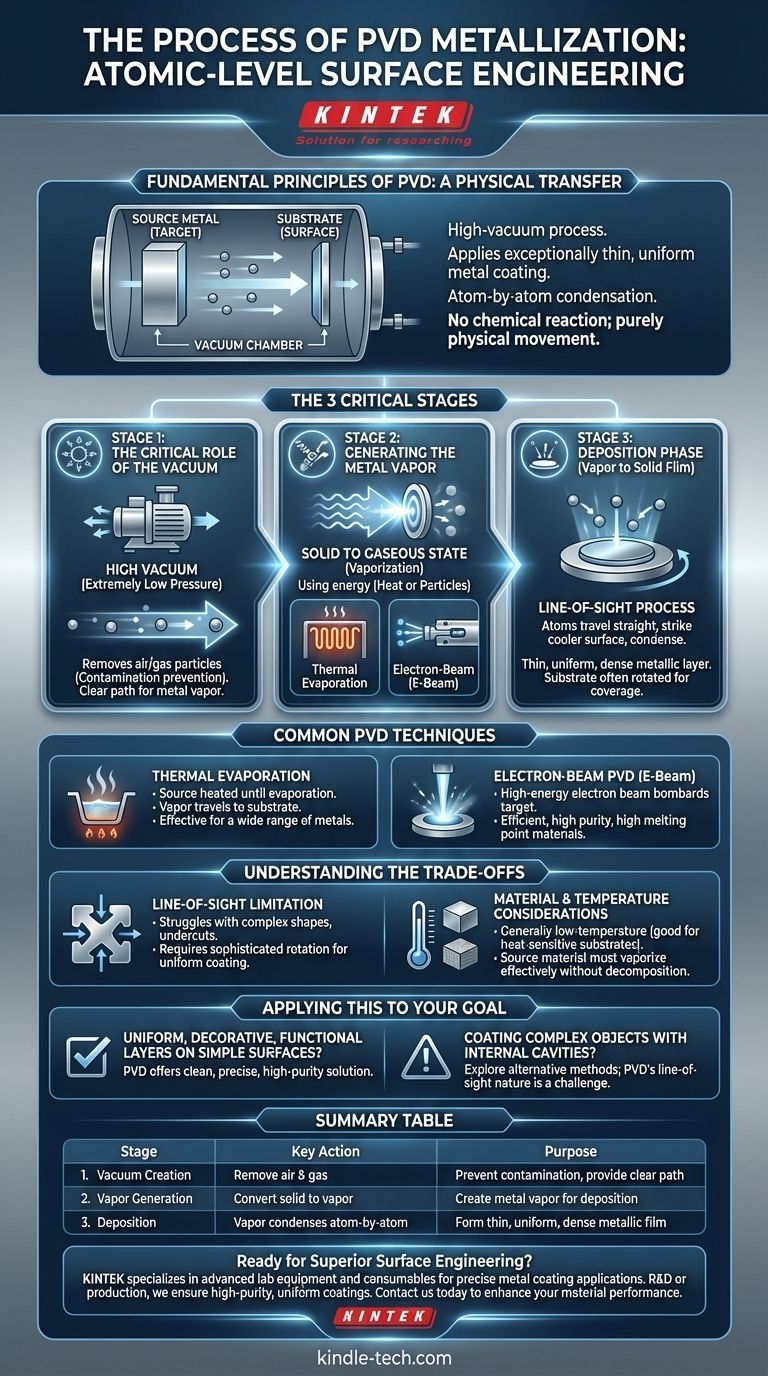

Im Kern ist die physikalische Gasphasenabscheidung (PVD) zur Metallisierung ein Hochvakuumprozess, der verwendet wird, um eine außergewöhnlich dünne, gleichmäßige Metallbeschichtung auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Bei dieser Technik wird ein festes Quellmetall physikalisch in einen Dampf umgewandelt, der dann durch das Vakuum wandert und Atom für Atom auf dem Substrat kondensiert, wodurch der gewünschte Metallfilm entsteht.

Das entscheidende Konzept ist, dass es sich bei PVD um einen rein physikalischen Materialtransfer handelt. Im Gegensatz zu chemischen Prozessen findet keine Reaktion statt; das Metall wird einfach wie beim Sprühlackieren mit einzelnen Atomen im Vakuum von einer Quelle auf eine Oberfläche bewegt.

Die Grundprinzipien der PVD

Um PVD zu verstehen, ist es am besten, den Prozess in seine drei wesentlichen Stufen zu unterteilen. Jede Stufe ist entscheidend für die Erzielung einer hochwertigen, reinen Metallbeschichtung.

Die entscheidende Rolle des Vakuums

Der gesamte PVD-Prozess findet unter einem sehr hohen Vakuum (extrem niedrigem Druck) statt. Diese kontrollierte Umgebung ist aus zwei Hauptgründen unabdingbar.

Erstens entfernt sie Luft und andere Gaspartikel, die den Metallfilm sonst verunreinigen würden. Zweitens verschaffen sie den verdampften Metallatomen einen klaren, ungehinderten Weg von der Quelle zum Substrat.

Erzeugung des Metalldampfes

Sobald das Vakuum hergestellt ist, muss das feste Quellmaterial (das „Target“) in einen gasförmigen Zustand umgewandelt werden. Das ist der „Vapor“ (Dampf) in der Physikalischen Gasphasenabscheidung.

Diese Umwandlung wird mithilfe von Energie erreicht. Gängige Methoden sind die Hochtemperatur-Verdampfung oder das Beschießen des Targets mit hochenergetischen Teilchen wie einem Elektronenstrahl.

Die Abscheidungsphase: Vom Dampf zur festen Schicht

Die verdampften Metallatome bewegen sich geradlinig von der Quelle zum Substrat. Dies wird oft als „Sichtlinien“-Prozess bezeichnet.

Wenn diese Atome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder zu einem festen Zustand. Dies geschieht Atom für Atom und baut so eine sehr dünne, gleichmäßige und dichte Metallschicht auf. Um eine gleichmäßige Abdeckung komplexer Formen zu gewährleisten, wird das Substrat während dieser Phase oft gedreht.

Gängige PVD-Metallisierungstechniken

Obwohl das Prinzip dasselbe bleibt, kann die Methode zur Erzeugung des Dampfes variieren, was zu unterschiedlichen Techniken mit spezifischen Vorteilen führt.

Thermische Verdampfung

Dies ist eine gängige Methode, bei der das Quellmetall in der Vakuumkammer erhitzt wird, bis es zu verdampfen beginnt. Der resultierende Dampf wandert dann zum Substrat und kondensiert dort. Sie ist für eine Vielzahl von Metallen wirksam.

Elektronenstrahl-PVD (E-Beam)

Bei dieser fortschrittlicheren Technik wird ein Hochenergie-Elektronenstrahl auf das Quellmaterial abgefeuert. Diese intensive Energie beschießt das Target und bewirkt, dass es mit hoher Effizienz und Reinheit verdampft. Diese Methode ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Verständnis der Kompromisse

PVD ist eine leistungsstarke Technik, aber es ist wichtig, ihre betrieblichen Merkmale und Einschränkungen zu erkennen.

Die Sichtlinienbeschränkung

Da sich die Metallatome geradlinig bewegen, hat PVD Schwierigkeiten, die Innenseiten komplexer Formen oder unterschnittene Bereiche zu beschichten. Um eine gleichmäßige Beschichtung auf einer nicht-planaren Oberfläche zu erzielen, sind eine ausgeklügelte Substratrotation und eine sorgfältige Positionierung erforderlich.

Material- und Temperaturüberlegungen

Der Prozess wird im Allgemeinen als tieftemperaturig im Vergleich zu anderen Beschichtungsmethoden angesehen, was für hitzeempfindliche Substrate von Vorteil ist. Die Wahl des Quellmaterials ist jedoch entscheidend, da es effektiv verdampft werden muss, ohne sich zu zersetzen.

Anwendung auf Ihr Ziel

Die Wahl des richtigen Ansatzes hängt vollständig von den Anforderungen an die Endbeschichtung ab.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, dekorativen oder funktionalen Metallschicht auf einer relativ einfachen Oberfläche liegt: PVD bietet eine saubere, präzise und hochreine Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hochkomplexen Objekts mit inneren Hohlräumen liegt: Möglicherweise müssen Sie alternative Methoden in Betracht ziehen, da die Sichtliniennatur von PVD eine erhebliche Herausforderung darstellt.

Letztendlich bietet die PVD-Metallisierung eine außergewöhnlich kontrollierte Methode zur Oberflächentechnik auf atomarer Ebene.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Entfernung von Luft- und Gaspartikeln | Verhinderung von Kontamination und Bereitstellung eines klaren Weges für den Dampf |

| 2. Dampferzeugung | Umwandlung von festem Metall in Dampf durch Verdampfung oder E-Beam | Erzeugung des Metalldampfes für die Abscheidung |

| 3. Abscheidung | Dampf kondensiert Atom für Atom auf dem Substrat | Bildung eines dünnen, gleichmäßigen und dichten Metallfilms |

Sind Sie bereit, mit PVD-Metallisierung eine überlegene Oberflächentechnik zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Metallbeschichtungsanwendungen. Ob Sie in der Forschung und Entwicklung oder in der Produktion tätig sind, unsere Lösungen gewährleisten hochreine, gleichmäßige Beschichtungen für Ihre Substrate. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die PVD-Anforderungen Ihres Labors unterstützen und Ihre Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität