Im Wesentlichen ist Sintern ein Herstellungsprozess, bei dem Wärme und Druck verwendet werden, um eine pulverförmige Substanz in eine feste, zusammenhängende Masse umzuwandeln. Entscheidend ist, dass dies erreicht wird, ohne das Material zu schmelzen; stattdessen werden die Partikel auf atomarer Ebene miteinander verschmolzen, wodurch die Festigkeit und Dichte des Materials dramatisch erhöht werden.

Beim Sintern geht es im Grunde darum, den Leerraum zwischen den einzelnen Partikeln zu reduzieren. Durch die Anwendung intensiver Hitze und Drucks werden Atome dazu angeregt, über die Grenzen der Partikel zu diffundieren und sie effektiv zu einem einzigen, festen Objekt mit maßgeschneiderten Eigenschaften zu verschweißen.

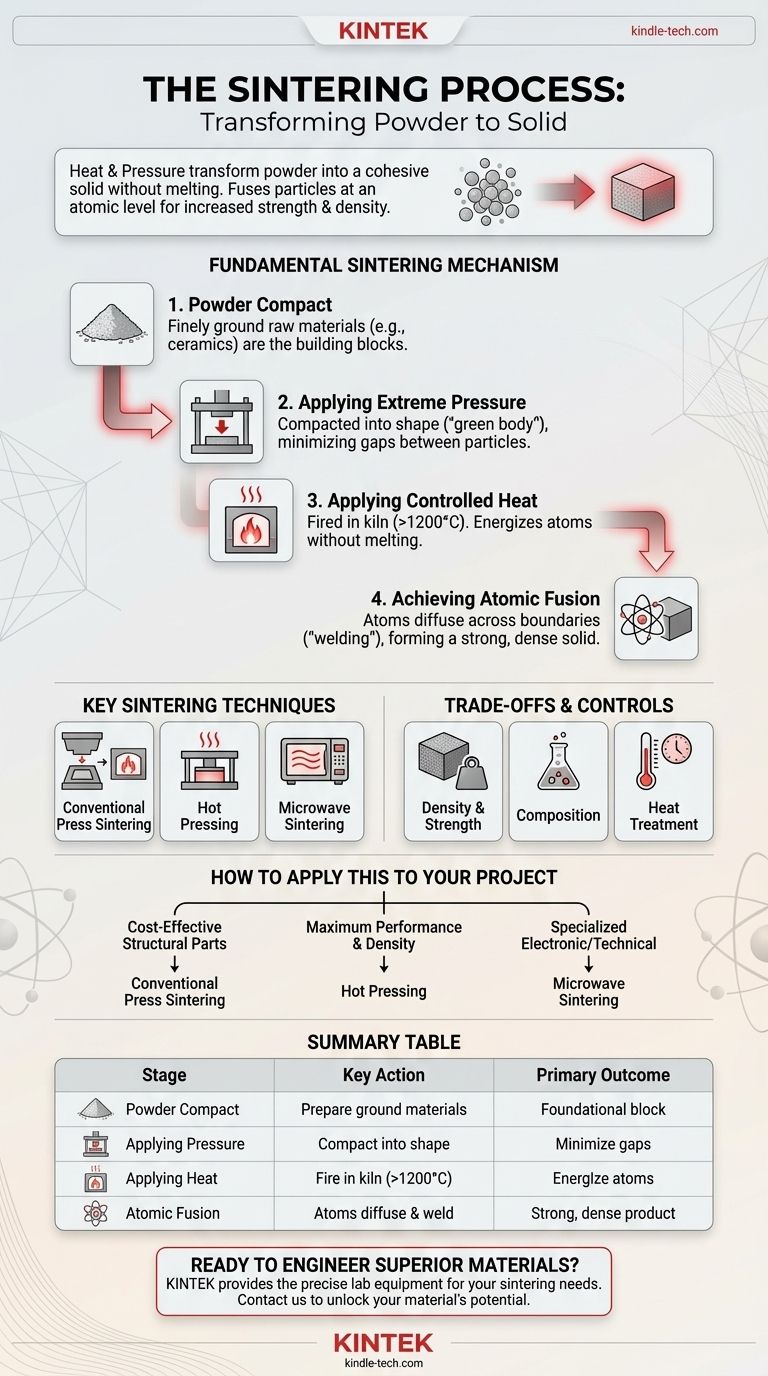

Der grundlegende Sintermechanismus

Das Sintern ist ein mehrstufiger Prozess, der die Porosität eines verdichteten Pulvers systematisch beseitigt. Jeder Schritt ist entscheidend für die Bildung eines dichten und robusten Endprodukts.

Beginn mit einem Pulverpressling

Der Prozess beginnt mit fein gemahlenen Rohstoffen. Bei gesinterten Keramiken können dies natürliche Substanzen wie Ton, Siliziumdioxid, Feldspat, Quarz und mineralische Pigmente sein. Dieses Pulver ist der grundlegende Baustein des Endobjekts.

Anwendung extremen Drucks

Als Nächstes wird das Pulver in eine gewünschte Form gepresst. Bei diesem Schritt, der manchmal als „Formpressen“ bezeichnet wird, wird immenser Druck angewendet, um die einzelnen Partikel in engen Kontakt zu zwingen und die Lücken zwischen ihnen zu minimieren. Der Druck kann extrem sein und wird manchmal mit dem Gewicht des Eiffelturms verglichen.

Anwendung kontrollierter Hitze

Das verdichtete Material wird dann bei sehr hohen Temperaturen, oft über 1200 °C, in einem Ofen gebrannt. Diese thermische Energie ist der Schlüssel zum Prozess. Sie schmilzt das Material nicht, sondern energetisiert die Atome, wodurch sie sich bewegen und über die Berührungspunkte der Partikel diffundieren.

Erreichen der atomaren Verschmelzung

Während Atome zwischen den Partikeln wandern, verschwinden die Grenzen zwischen ihnen. Diese Atomdiffusion „verschweißt“ die Partikel effektiv miteinander und bildet eine feste, dichte und solide Platte aus dem, was einst ein loses Pulver war.

Wichtige Sintertechniken und Anwendungen

Obwohl das Grundprinzip gleich bleibt, wurden verschiedene Methoden entwickelt, um unterschiedliche Materialien zu sintern, von gängigen Keramiken bis hin zu Hochleistungselektronikkomponenten.

Konventionelles Presssintern

Dies ist die gängigste Methode für viele Keramiken. Das Material wird zuerst in eine Form gepresst (der „Grünkörper“) und dann im Ofen gebrannt. Es ist eine zuverlässige und weit verbreitete Technik für eine Vielzahl von Produkten.

Heißpressen

Bei Materialien, die besonders schwer zu verdichten sind, werden Hitze und Druck gleichzeitig aufgebracht. Diese Technik, bekannt als Heißpressen, wird häufig zur Herstellung spezialisierter Materialien mit geringer Porosität wie Nanokeramiken eingesetzt, bei denen eine maximale Dichte entscheidend ist.

Mikrowellensintern

Dies ist eine fortschrittlichere Technik, die Mikrowellenstrahlung verwendet, um das Material intern und gleichmäßiger zu erhitzen. Sie wird zur Herstellung hochwertiger, spezialisierter Materialien wie PZT-Piezo-Keramiken, Siliziumnitrid und anderer elektronischer Keramikbauteile verwendet, bei denen eine präzise Kontrolle der Endstruktur erforderlich ist.

Verständnis der Kompromisse und Kontrollen

Das Sintern ist kein Einheitsverfahren. Die endgültigen Eigenschaften des gesinterten Objekts werden direkt durch die Manipulation der Prozessvariablen gesteuert. Hier findet die eigentliche Werkstofftechnik statt.

Der Einfluss der Dichte

Die Höhe des Drucks und das Temperaturprofil beeinflussen direkt die Enddichte des Materials. Eine höhere Dichte korreliert im Allgemeinen mit größerer Festigkeit und Haltbarkeit, während kontrollierte Porosität für Anwendungen wie Filter maßgeschneidert werden kann.

Die Rolle der Zusammensetzung

Die Endeigenschaften können grundlegend verändert werden, indem die anfängliche Pulverzusammensetzung geändert wird. Die Zugabe verschiedener Legierungen, Bindemittel oder mineralischer Pigmente vor dem Sintern ermöglicht die Herstellung von Materialien mit einer breiten Palette kundenspezifischer Eigenschaften, von der Farbe bis zur elektrischen Leitfähigkeit.

Der Effekt der Wärmebehandlung

Ähnlich wie bei Metallen kann das gesinterte Teil nach dem anfänglichen Brennen weiteren Wärmebehandlungen unterzogen werden. Diese nachfolgenden Zyklen können die Kornstruktur und die mechanischen Eigenschaften des Materials weiter verfeinern und es für eine bestimmte Anwendung optimieren.

Anwendung auf Ihr Projekt

Die gewählte Sintermethode und die Parameter hängen vollständig vom gewünschten Ergebnis für das Endmaterial ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Strukturbauteilen liegt: Das konventionelle Presssintern bietet einen robusten und skalierbaren Prozess für Materialien wie Standardkeramiken.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Das Heißpressen ist die überlegene Wahl für fortschrittliche Materialien, die sich unter normalen Bedingungen der Verdichtung widersetzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter elektronischer oder technischer Komponenten liegt: Fortschrittliche Methoden wie das Mikrowellensintern bieten die Kontrolle, die für die Herstellung hochreiner Materialien mit hoher Leistung erforderlich ist.

Letztendlich ist das Sintern ein leistungsstarkes und vielseitiges Werkzeug zur Umwandlung einfacher Pulver in hochtechnische feste Komponenten.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Pulverpressling | Fein gemahlene Materialien werden vorbereitet. | Erstellt den grundlegenden Baustein. |

| Druckanwendung | Pulver wird zu einer Form gepresst (Grünkörper). | Zwingt Partikel in engen Kontakt und minimiert Lücken. |

| Hitzeanwendung | Verdichtetes Material wird im Ofen gebrannt (>1200°C). | Energetisiert Atome, damit sie über Partikelgrenzen diffundieren. |

| Atomare Verschmelzung | Atome wandern und verschweißen Partikel miteinander. | Bildet ein starkes, dichtes und festes Endprodukt. |

Bereit, überlegene Materialien für Ihr Labor zu entwickeln?

Der Sinterprozess ist der Schlüssel zur Herstellung von Hochleistungskomponenten, von Strukturkeramiken bis hin zu fortschrittlichen elektronischen Geräten. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die erforderlich sind, um Ihre Sinteranwendungen zu perfektionieren, unabhängig davon, ob Sie herkömmliche Öfen, Heißpressen oder fortschrittliche Mikrowellensysteme benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Werkzeuge helfen, um die Dichte, Festigkeit und Eigenschaften zu erreichen, die Ihr Projekt erfordert. Kontaktieren Sie KINTEL noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und das volle Potenzial Ihrer Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022