Im Kern ist das Spark Plasma Sintern (SPS) eine fortschrittliche Sintertechnik, die gepulsten Gleichstrom und uniaxialen Druck verwendet, um Pulver zu einem dichten Festkörper zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die extern heizen, leitet SPS den Strom direkt durch eine Graphitform und das Pulver selbst, was eine unglaublich schnelle Erwärmung und deutlich kürzere Verarbeitungszeiten ermöglicht. Oft wird in Minuten erreicht, wofür traditionelle Methoden Stunden benötigen.

Der grundlegende Vorteil des Spark Plasma Sinterns ist seine Fähigkeit, elektrische, thermische und mechanische Energie gleichzeitig zu kombinieren. Diese Synergie ermöglicht die Verdichtung bei niedrigeren Temperaturen und Geschwindigkeiten, was entscheidend für die Herstellung von Hochleistungsmaterialien mit feinkörnigen Mikrostrukturen und überlegenen Eigenschaften ist.

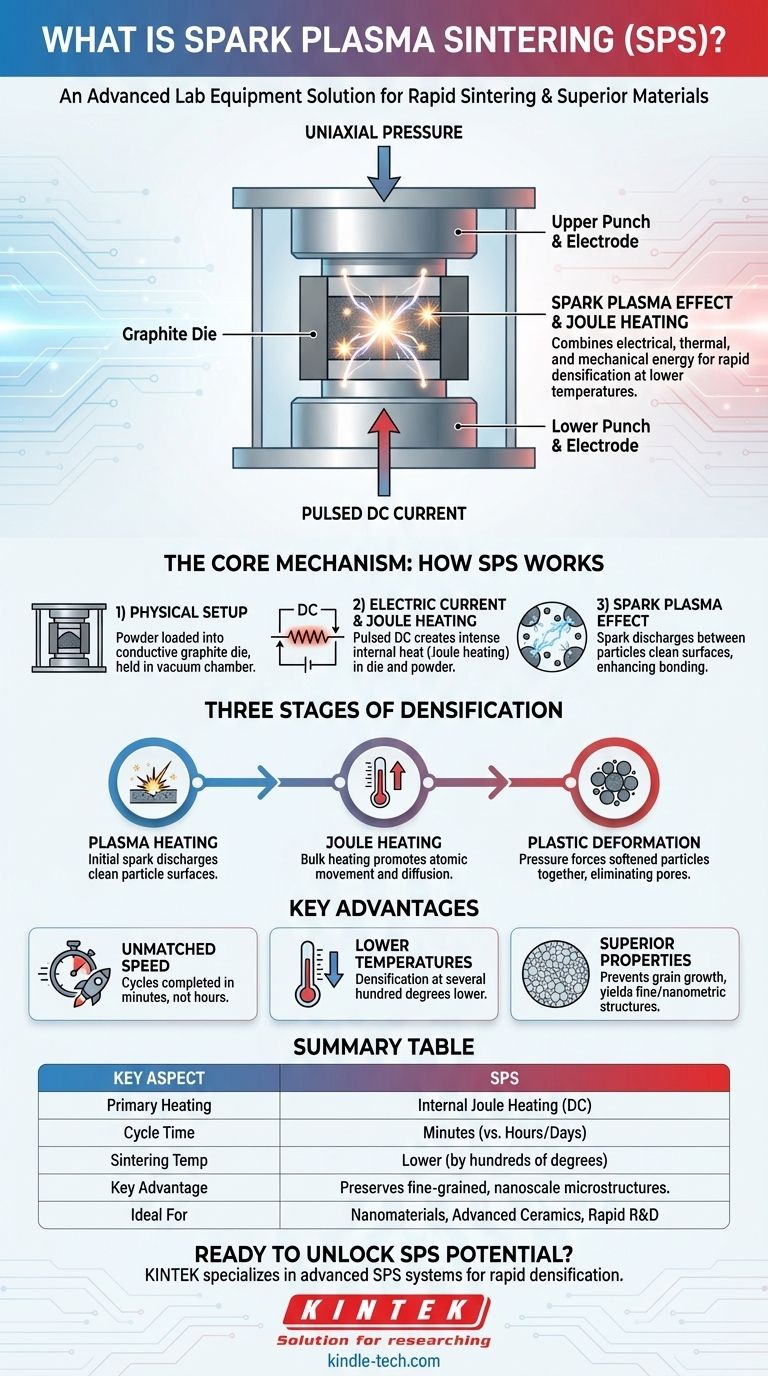

Der Kernmechanismus: Wie SPS funktioniert

Um die Leistungsfähigkeit von SPS zu verstehen, müssen wir uns zunächst seinen einzigartigen Aufbau und die Energiebereitstellungsmethode ansehen, die es von der konventionellen Heißpresse unterscheidet.

Der physikalische Aufbau

Der Prozess beginnt damit, dass ein Pulver in eine leitfähige Matrize geladen wird, die fast immer aus Graphit besteht. Diese Matrize wird dann in der SPS-Maschine zwischen zwei gegenüberliegenden Stempeln platziert, die auch als Elektroden fungieren. Die gesamte Anordnung befindet sich in einer Vakuumkammer, um Oxidation zu verhindern.

Die Rolle des elektrischen Stroms

Unter kontrollierter Atmosphäre und uniaxialem Druck wird ein hochleistungsfähiger, gepulster Gleichstrom (DC) angelegt. Dieser Strom fließt durch die Stempel und die Graphitmatrize. Wenn das Pulvermaterial leitfähig ist, fließt der Strom auch direkt durch den Pulverpressling.

Schnelle Joulesche Erwärmung

Der primäre Heizmechanismus ist die Joulesche Erwärmung. Wenn der elektrische Strom durch die widerstandsfähige Graphitmatrize und das Pulver fließt, erzeugt er intensive und gleichmäßige Wärme. Diese Methode der direkten, internen Erwärmung ermöglicht extrem schnelle Temperaturanstiege, manchmal bis zu 1.000 °C pro Minute.

Der „Spark Plasma“-Effekt

Der Name „Spark Plasma Sintern“ leitet sich von der Theorie ab, dass der gepulste Strom lokalisierte Funkenentladungen in den Lücken zwischen einzelnen Pulverpartikeln erzeugt. Es wird angenommen, dass diese Funken ein temporäres Plasma erzeugen, das die Partikeloberflächen durch Verdampfen von Verunreinigungen und Oberflächenoxiden reinigt. Diese Reinigungsaktion verbessert die Bindung zwischen den Partikeln erheblich, sobald sie zusammengepresst werden.

Die drei Stadien der Verdichtung

Der SPS-Prozess erreicht die volle Dichte durch eine schnelle Abfolge von Ereignissen, die in drei überlappende Stadien unterteilt werden können.

Stufe 1: Plasmaerwärmung

In den ersten Momenten erzeugen die Funkenentladungen zwischen den Partikeln lokalisierte Hot Spots. Dieser anfängliche Energieschub reinigt die Oberflächen und bereitet sie auf die Festkörperdiffusion und -bindung vor.

Stufe 2: Joulesche Erwärmung

Während der Strom weiterfließt, wird die Joulesche Erwärmung des gesamten Volumens zum dominierenden Effekt. Der gesamte Pulverpressling steigt schnell in der Temperatur an, was die Atombewegung und Diffusion über die neu gereinigten Partikelgrenzen fördert.

Stufe 3: Plastische Verformung

Bei erhöhter Materialtemperatur und unter konstantem mechanischem Druck kommt es zu plastischer Verformung. Die erweichten Partikel werden zusammengepresst, wodurch die verbleibenden Poren eliminiert werden und ein hochdichtes Endbauteil entsteht.

Die wichtigsten Vorteile verstehen

Der einzigartige Mechanismus des SPS bietet mehrere signifikante Vorteile gegenüber traditionellen Sintertechniken wie dem Heißpressen.

Unübertroffene Geschwindigkeit

Der dramatischste Vorteil ist die Geschwindigkeit. Durch die direkte Energiezufuhr zum Material werden SPS-Zyklen innerhalb weniger Minuten abgeschlossen, während herkömmliche Ofensinterverfahren viele Stunden oder sogar Tage dauern können.

Niedrigere Sintertemperaturen

Da die Partikeloberflächen durch die Funkenentladungen so effektiv aktiviert werden, kann die Verdichtung bei Temperaturen erfolgen, die mehrere hundert Grad niedriger sind als bei konventionellen Methoden erforderlich.

Überlegene Materialeigenschaften

Die Kombination aus niedrigeren Temperaturen und extrem kurzen Verarbeitungszeiten verhindert effektiv unerwünschtes Kornwachstum. Dies ermöglicht die Herstellung von Materialien mit außergewöhnlich feinen, oft nanometrischen Mikrostrukturen, was sich typischerweise in verbesserter mechanischer Festigkeit und Härte niederschlägt.

Die richtige Wahl für Ihr Ziel treffen

SPS ist kein universeller Ersatz für alle Sintermethoden, aber ein unvergleichliches Werkzeug für spezifische Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung liegt: SPS ist die ideale Wahl, da seine kurzen Zykluszeiten eine schnelle Iteration und Prüfung neuer Zusammensetzungen und Legierungen ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: SPS ist fast jeder anderen Methode überlegen, da sein geringer thermischer Haushalt (eine Kombination aus niedrigerer Temperatur und kürzerer Zeit) die Vergröberung von Nanoskalen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung schwer zu sinternder Materialien liegt: Die intensive, lokalisierte Energiezufuhr von SPS ist hochwirksam für die Verdichtung von fortschrittlichen Keramiken, Verbundwerkstoffen und hochschmelzenden Metallen, die konventionellen Techniken widerstehen.

Letztendlich ist das Spark Plasma Sintern ein leistungsstarkes Herstellungsverfahren, das die Schaffung fortschrittlicher Materialien ermöglicht, die zuvor schwer oder unmöglich herzustellen waren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Spark Plasma Sintern (SPS) |

|---|---|

| Primäre Erwärmung | Interne Joulesche Erwärmung (Gleichstrom) |

| Zykluszeit | Minuten (vs. Stunden/Tage für konventionelle Methoden) |

| Sintertemperatur | Niedriger (um Hunderte von Grad) |

| Hauptvorteil | Bewahrt feinkörnige, nanoskalige Mikrostrukturen |

| Ideal für | Nanomaterialien, fortschrittliche Keramiken, Verbundwerkstoffe, schnelle F&E |

Bereit, das Potenzial des Spark Plasma Sinterns in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich SPS-Systemen, um Ihnen zu helfen, schnelle Verdichtung und überlegene Materialeigenschaften zu erzielen. Egal, ob Sie neue Nanomaterialien, Hochleistungskeramiken oder komplexe Verbundwerkstoffe entwickeln, unser Fachwissen und unsere Lösungen sind auf Ihre spezifischen Laboranforderungen zugeschnitten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie SPS Ihre Forschung und Entwicklung beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Polygon-Pressform für Labor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte