Im Kern ist die Dünnschichtabscheidung eine Familie von Herstellungsprozessen, die verwendet werden, um eine außergewöhnlich dünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Diese Schichten, die von wenigen Atomen bis zu mehreren Mikrometern dick reichen, sind grundlegend für die Herstellung moderner Hightech-Produkte, von Computerchips bis hin zu Solarmodulen. Der Prozess ermöglicht die präzise Gestaltung von Materialeigenschaften – wie elektrische Leitfähigkeit, Härte oder optisches Verhalten – auf der Nanoskala.

Die zentrale Herausforderung bei der Dünnschichtabscheidung besteht nicht nur darin, eine Schicht aufzutragen, sondern die richtige Methode für die jeweilige Aufgabe auszuwählen. Die große Vielfalt an Techniken lässt sich in zwei Hauptkategorien einteilen – physikalische und chemische Abscheidung –, die jeweils unterschiedliche Vorteile und Kompromisse aufweisen, welche die endgültige Qualität und Leistung der Schicht bestimmen.

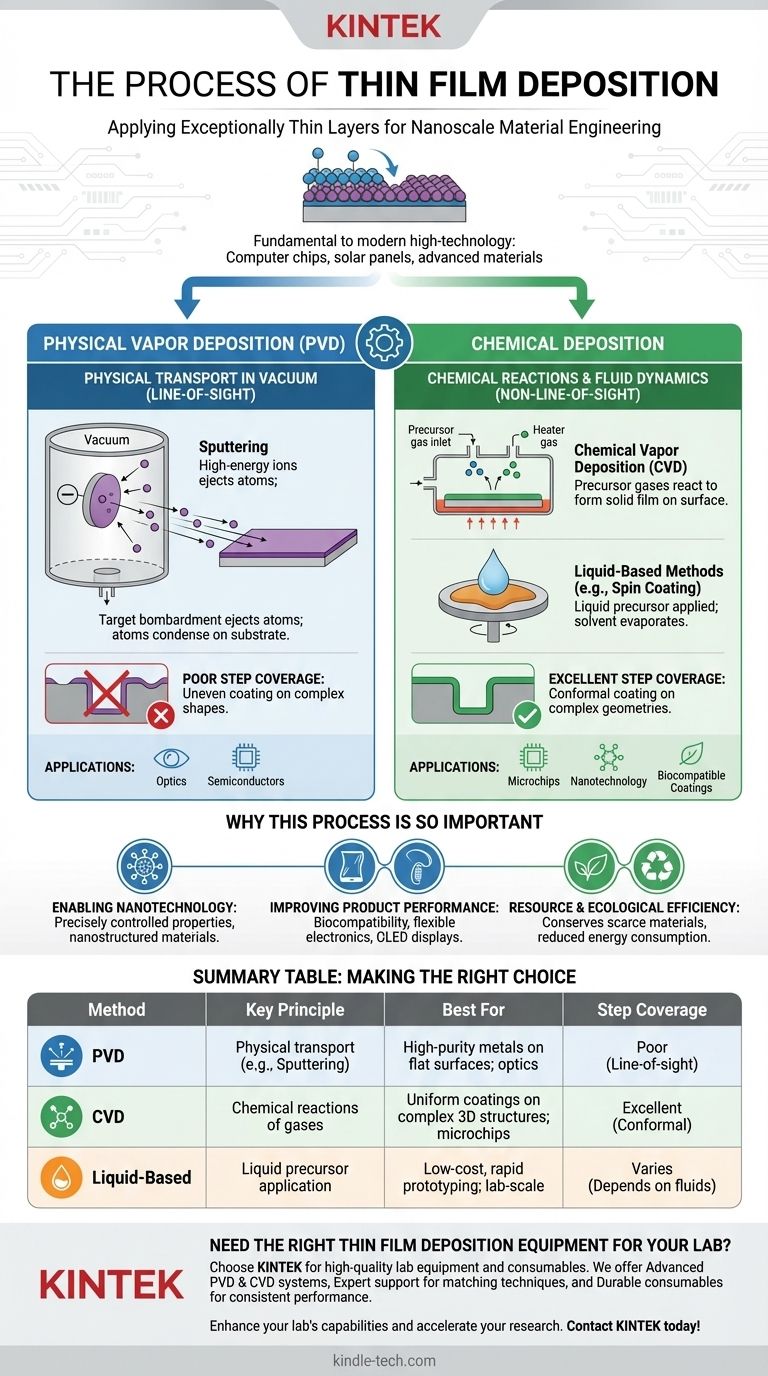

Die beiden grundlegenden Ansätze: Physikalisch vs. Chemisch

Jede Abscheidungstechnik kann danach klassifiziert werden, wie sie Material zur Substratoberfläche transportiert. Die Unterscheidung zwischen physikalischen und chemischen Methoden ist die wichtigste, die es zu verstehen gilt.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken beinhalten die physikalische Übertragung von Atomen oder Molekülen aus einem Ausgangsmaterial (dem „Target“) auf das Substrat, typischerweise unter Vakuum. Man kann es sich wie einen mikroskopischen Sprühvorgang vorstellen.

Die gebräuchlichste PVD-Methode ist das Sputtern. Bei diesem Verfahren wird das Target-Material mit energiereichen Ionen beschossen, die Atome herauslösen. Diese ausgestoßenen Atome wandern dann durch das Vakuum und kondensieren auf dem Substrat, wodurch die dünne Schicht gebildet wird.

PVD ist oft ein Sichtlinienprozess (line-of-sight), was bedeutet, dass das abscheidende Material in einer geraden Linie reist. Dies kann Herausforderungen bei der Beschichtung komplexer, dreidimensionaler Formen mit sich bringen.

Chemische Abscheidung

Techniken der chemischen Abscheidung nutzen chemische Reaktionen, um den Film direkt auf der Oberfläche des Substrats zu bilden. Anstatt festes Material physikalisch zu transportieren, führen diese Methoden Vorläufergase oder -flüssigkeiten ein, die reagieren und den gewünschten Feststofffilm erzeugen.

Ein herausragendes Beispiel ist die Chemische Gasphasenabscheidung (CVD), bei der Gase in einer Kammer reagieren und eines der festen Nebenprodukte dieser Reaktion den Film auf dem erhitzten Substrat bildet.

Andere einfachere Methoden, wie Spin Coating (Schleuderbeschichtung) oder Drop Casting (Tropfenabscheidung), beinhalten das Auftragen einer Flüssigkeit, die das gewünschte Material enthält, und das anschließende Verdunsten des Lösungsmittels, wodurch die dünne Schicht zurückbleibt. Da sie auf chemischen Reaktionen oder Fluiddynamik beruhen, sind diese Methoden oft nicht durch die Sichtlinie eingeschränkt.

Warum dieser Prozess so wichtig ist

Die Dünnschichtabscheidung ist nicht nur eine inkrementelle Verbesserung; sie ist eine Schlüsseltechnologie, die völlig neue Bereiche der Wissenschaft und Technik erschlossen hat.

Ermöglichung von Nanotechnologie und fortschrittlichen Materialien

Die Abscheidung ermöglicht die Synthese von nanostrukturierten Beschichtungen und Materialien mit präzise kontrollierten Eigenschaften. Diese Kontrolle auf atomarer Ebene ist die Grundlage der Nanotechnologie und ermöglicht die Herstellung von Materialien, die in der Natur nicht vorkommen.

Verbesserung der Produktleistung und Funktionalität

Bestehende Produkte werden durch dünne Schichten dramatisch verbessert. In der Medizin fügen Schichten Implantaten Biokompatibilität hinzu, um eine Abstoßung durch den Körper zu verhindern, oder können für eine kontrollierte Wirkstofffreisetzung konzipiert werden. In der Elektronik sind sie unerlässlich für die Herstellung von Halbleitern, flexiblen Solarzellen und OLED-Displays.

Ressourcen- und ökologische Effizienz

Indem nur das benötigte Material aufgetragen wird, ist die Dünnschichtabscheidung eine ausgezeichnete Methode, um knappe oder teure Materialien zu schonen. Viele moderne Verfahren sind zudem darauf ausgelegt, den Energieverbrauch und die Abwassermenge im Vergleich zur traditionellen Massenfertigung zu reduzieren.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode erfordert die Abwägung konkurrierender Faktoren. Keine einzelne Technik ist für jede Anwendung perfekt, und das Verständnis der Kompromisse ist entscheidend für den Erfolg.

Die Herausforderung der Stufenabdeckung (Step Coverage)

Eine Schlüsselmetrik ist die Stufenabdeckung (Step Coverage), auch Füllfähigkeit genannt. Sie misst, wie gleichmäßig eine Schicht ein Substrat mit unebener Topographie, wie den Gräben und Durchkontaktierungen auf einem Mikrochip, beschichtet.

Sie wird als das Verhältnis der Schichtdicke an den Seiten oder am Boden einer Struktur zu ihrer Dicke auf der flachen, offenen Oberfläche berechnet. Ein Verhältnis von 1 zeigt eine perfekte, gleichmäßige Abdeckung an.

PVD vs. Chemische Abscheidung: Ein Vergleich der Abdeckung

Da PVD-Methoden wie Sputtern Sichtlinienprozesse sind, führen sie oft zu einer schlechten Stufenabdeckung. Die Oberflächen erhalten das meiste Material, während Seitenwände und tiefe Gräben sehr wenig erhalten, was zu einer dünnen, schwachen Stelle in der Schicht führt.

Chemische Methoden, insbesondere CVD, sind im Allgemeinen überlegen für komplexe Oberflächen. Die Vorläufergase können in komplizierte Geometrien einströmen und dort reagieren, was zu einer viel gleichmäßigeren und konformen Beschichtung führt.

Weitere Faktoren: Kosten, Reinheit und Rate

Die Wahl hängt auch von anderen Faktoren ab. PVD kann Schichten von extrem hoher Reinheit erzeugen, was für viele optische und elektronische Anwendungen entscheidend ist. Chemische Methoden können jedoch manchmal höhere Abscheidungsraten und niedrigere Anlagenkosten bieten, was sie für die Großserienproduktion besser geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die beste Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: Eine chemische Methode wie CVD ist aufgrund ihrer Nicht-Sichtlinien- und konformen Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Metalls oder einer Legierung auf einer relativ flachen Oberfläche liegt: Eine physikalische Methode wie Sputtern bietet eine hervorragende Kontrolle und ist ein Industriestandard für Optik und Halbleiter.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Rapid Prototyping im Labormaßstab liegt: Einfache flüssigkeitsbasierte Techniken wie Spin Coating oder Drop Casting können eine funktionale Schicht liefern, ohne dass komplexe Vakuumanlagen erforderlich sind.

Letztendlich bedeutet die Beherrschung der Dünnschichtabscheidung, die richtige Technik für die jeweilige technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Schlüsselprinzip | Am besten geeignet für | Stufenabdeckung |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Transportiert Atome physikalisch von einem Target auf ein Substrat im Vakuum (z. B. Sputtern). | Hochreine Metalle auf flachen Oberflächen; Optik, Halbleiter. | Schlecht (Sichtlinie) |

| Chemische Gasphasenabscheidung (CVD) | Verwendet chemische Reaktionen von Gasen, um einen Film auf dem Substrat zu bilden. | Gleichmäßige Beschichtungen auf komplexen 3D-Strukturen; Mikrochips, Nanotechnologie. | Ausgezeichnet (konform) |

| Flüssigkeitsbasierte Methoden (z. B. Spin Coating) | Trägt einen flüssigen Vorläufer auf; Lösungsmittel verdunstet und hinterlässt eine dünne Schicht. | Kostengünstiges Rapid Prototyping; Anwendungen im Labormaßstab. | Variabel (abhängig von der Fluiddynamik) |

Benötigen Sie die richtige Ausrüstung für die Dünnschichtabscheidung für Ihr Labor?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts, unabhängig davon, ob Sie die hohe Reinheit von PVD-Sputtern oder die gleichmäßige Abdeckung von CVD benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Anforderungen an die Dünnschichtabscheidung zugeschnitten sind.

Wir unterstützen Labore dabei, präzise, zuverlässige Ergebnisse zu erzielen mit:

- Fortschrittliche PVD- und CVD-Systeme für Forschung und Produktion.

- Fachkundige Unterstützung bei der Auswahl der besten Technik für Ihre Anwendung – von Halbleitern bis hin zu biokompatiblen Beschichtungen.

- Langlebige Verbrauchsmaterialien und Targets zur Gewährleistung einer konsistenten Leistung.

Erweitern Sie die Fähigkeiten Ihres Labors und beschleunigen Sie Ihre Forschung. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation