Im Wesentlichen ist das Vakuumtempern ein hochpräziser Wärmebehandlungsprozess, der angewendet wird, nachdem ein Metallteil bereits gehärtet wurde. Dabei wird das gehärtete (abgeschreckte) Werkstück in einen Vakuumofen gelegt, auf eine bestimmte Temperatur unterhalb seines Härtepunkts erhitzt, dort gehalten und anschließend abgekühlt. Dieser entscheidende Schritt reduziert die extreme Sprödigkeit, die durch das Härten entsteht, und erzeugt ein Endprodukt, das sowohl hart als auch zäh ist.

Der grundlegende Zweck des Vakuumtemperns besteht nicht darin, Stahl härter zu machen, sondern sorgfältig einen kleinen Teil seiner maximalen Härte gegen eine deutliche Steigerung der Zähigkeit und Duktilität einzutauschen, und das alles in einer absolut sauberen, kontrollierten Umgebung, die Oberflächenkontamination verhindert.

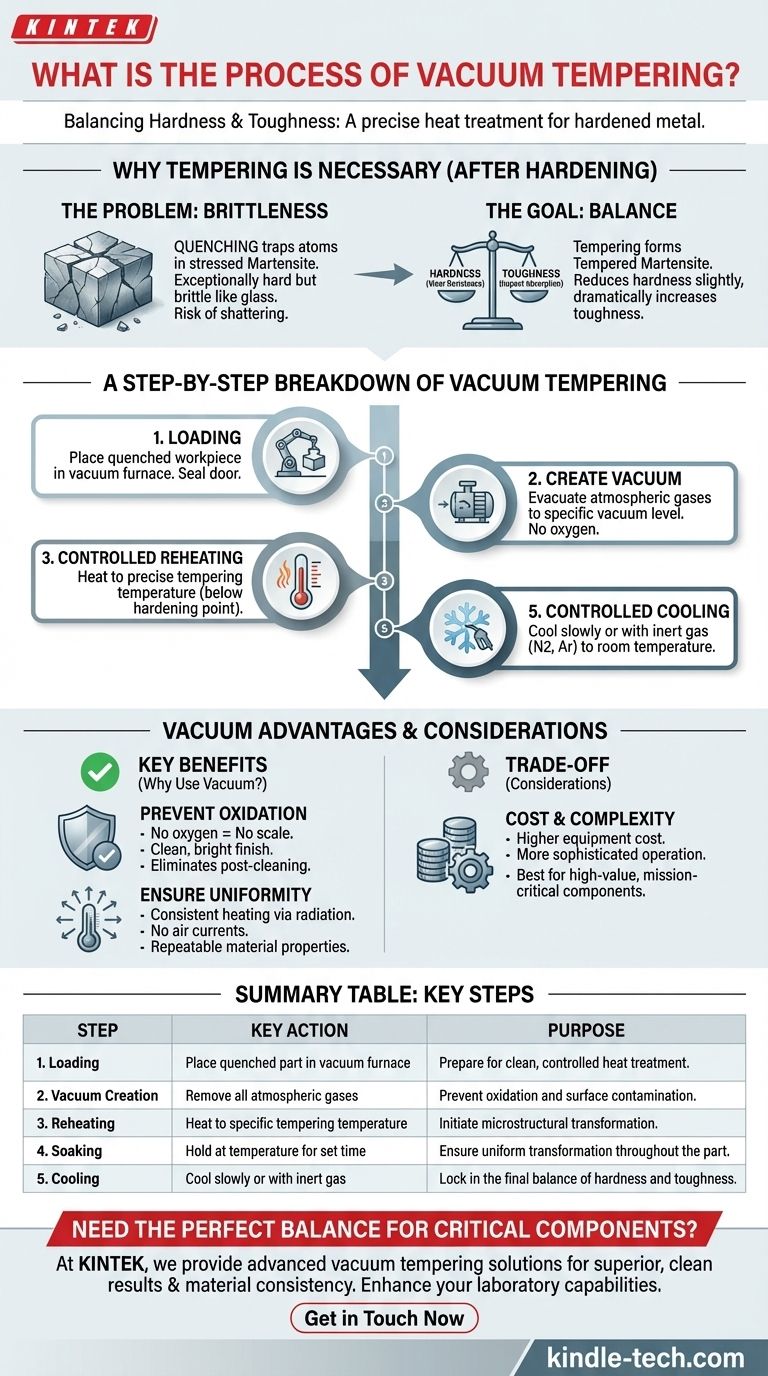

Warum Tempern nach dem Härten notwendig ist

Um das Vakuumtempern zu verstehen, muss man zunächst verstehen, warum das Tempern selbst unerlässlich ist. Der anfängliche Härtungsprozess, bekannt als Abschrecken, erzeugt ein Material, das außergewöhnlich hart, aber auch gefährlich spröde ist.

Das Problem der Sprödigkeit

Beim Abschrecken wird Stahl auf eine hohe Temperatur erhitzt und dann schnell abgekühlt. Dies fängt die Atome des Stahls in einer sehr harten, aber stark beanspruchten Kristallstruktur namens Martensit ein.

Obwohl diese Struktur hervorragend verschleiß- und abriebfest ist, ist sie spröde wie Glas. Ein scharfer Schlag könnte dazu führen, dass ein vollständig gehärtetes, unvergütetes Teil zersplittert.

Das Ziel: Balance zwischen Härte und Zähigkeit

Für die meisten Anwendungen benötigt ein Bauteil eine Kombination von Eigenschaften. Härte ermöglicht es ihm, Oberflächenverschleiß zu widerstehen, während Zähigkeit es ihm ermöglicht, Energie zu absorbieren und Bruch zu widerstehen.

Das Tempern ist die Lösung. Durch das erneute Erhitzen des Stahls erlauben wir der atomaren Struktur, sich zu entspannen und leicht neu anzuordnen, wodurch widerstandsfähigere Mikrostrukturen wie vergüteter Martensit entstehen. Dies reduziert die Härte sorgfältig, während die Zähigkeit dramatisch erhöht wird.

Eine schrittweise Aufschlüsselung des Vakuumtemperns

Die Verwendung eines Vakuumofens macht diesen Prozess außergewöhnlich sauber und präzise. Jeder Schritt ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Schritt 1: Einlegen des Werkstücks

Der Prozess beginnt mit dem Einlegen des zuvor abgeschreckten und gereinigten Werkstücks in den Vakuumtemperofen. Anschließend wird die Ofentür sicher verschlossen.

Schritt 2: Erzeugen des Vakuums

Alle atmosphärischen Gase werden aus der Ofenkammer abgepumpt. Dieses Evakuieren wird fortgesetzt, bis ein spezifisches Arbeitsvakuum erreicht ist, um sicherzustellen, dass kein Sauerstoff oder andere reaktive Gase vorhanden sind.

Schritt 3: Kontrolliertes Wiedererwärmen

Das Werkstück wird gemäß einem präzisen thermischen Profil erhitzt. Die endgültige Anlasstemperatur ist die kritischste Variable, da sie direkt die endgültige Balance von Härte und Zähigkeit im Stahl bestimmt.

Schritt 4: Halten (Haltezeit)

Sobald die Zieltemperatur erreicht ist, wird sie für eine festgelegte Zeit konstant gehalten. Diese „Haltezeit“ stellt sicher, dass der gesamte Teil, einschließlich seines Kerns, eine gleichmäßige Temperatur für eine vollständige mikrostrukturelle Umwandlung erreicht.

Schritt 5: Kontrolliertes Abkühlen

Nach der Haltezeit wird das Teil auf Raumtemperatur abgekühlt. Dieses Abkühlen kann langsam im Ofen oder schneller durch Einleiten eines hochreinen Inertgases wie Stickstoff oder Argon erfolgen.

Die Kompromisse verstehen: Der Vorteil eines Vakuums

Die Verwendung einer VakUumumgebung ist eine bewusste Entscheidung mit deutlichen Vorteilen und Überlegungen im Vergleich zum Tempern in einem Standard-Atmosphärenofen.

Hauptvorteil: Verhinderung der Oxidation

Der Hauptvorteil des Vakuums ist die Abwesenheit von Sauerstoff. Dies verhindert vollständig die Bildung von Oxiden (Zunder) auf der Oberfläche des Teils.

Das Ergebnis ist eine saubere, helle Oberfläche, die oft keine nachfolgenden Reinigungsarbeiten wie Sandstrahlen oder Schleifen erfordert, wodurch Zeit gespart und enge Toleranzen eingehalten werden.

Hauptvorteil: Gewährleistung der Gleichmäßigkeit

Ein Vakuum fördert eine hochgleichmäßige Erwärmung durch Strahlung. Da keine Luftströmungen heiße oder kalte Stellen erzeugen, erwärmen und kühlen sich alle Oberflächen der Komponente gleich schnell, was zu extrem konsistenten und reproduzierbaren Materialeigenschaften führt.

Einschränkung: Kosten und Komplexität

Der größte Kompromiss sind die Kosten und die Komplexität der Ausrüstung. Vakuumöfen stellen eine erhebliche Investition dar und erfordern einen anspruchsvolleren Betrieb und eine anspruchsvollere Wartung als ihre Gegenstücke in Atmosphärenöfen. Dies macht den Prozess besser geeignet für hochwertige oder missionskritische Komponenten, bei denen Präzision oberste Priorität hat.

Anwendung auf Ihr Projekt

Die Entscheidung für das Vakuumtempern hängt vollständig von der erforderlichen Qualität und Leistung der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberfläche ohne Oberflächenoxidation liegt: Vakuumtempern ist die ideale Wahl, da es die Notwendigkeit einer Nachreinigung eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochkonsistenter und reproduzierbarer Materialeigenschaften liegt: Die präzise Temperaturkontrolle und die gleichmäßige Erwärmung in einer VakUumumgebung garantieren überlegene Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochlegierten oder empfindlichen Stählen liegt: Ein Vakuum ist unerlässlich, um unerwünschte Oberflächenreaktionen zu verhindern, die die Integrität des Materials beeinträchtigen könnten.

Letztendlich ist die Wahl des Vakuumtemperns eine Investition in Präzision, die sicherstellt, dass Ihre Komponente ihre exakt beabsichtigte Balance aus Festigkeit und Haltbarkeit ohne Oberflächenkontamination erreicht.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einlegen | Abgeschrecktes Teil in Vakuumofen legen | Vorbereitung für saubere, kontrollierte Wärmebehandlung |

| 2. Vakuumerzeugung | Alle atmosphärischen Gase entfernen | Verhinderung von Oxidation und Oberflächenkontamination |

| 3. Wiedererwärmen | Auf spezifische Anlasstemperatur erhitzen | Einleitung der mikrostrukturellen Umwandlung |

| 4. Halten | Für festgelegte Zeit auf Temperatur halten | Sicherstellung einer gleichmäßigen Umwandlung im gesamten Teil |

| 5. Abkühlen | Langsam oder mit Inertgas abkühlen | Fixierung der endgültigen Balance von Härte und Zähigkeit |

Müssen Sie die perfekte Balance zwischen Härte und Zähigkeit für Ihre kritischen Komponenten erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Vakuumtemperlösungen und Laborgeräte, die überlegene Ergebnisse liefern. Unsere Expertise stellt sicher, dass Ihre hochwertigen Metallteile außergewöhnliche Materialkonsistenz und ein helles, sauberes Finish ohne Oxidation erhalten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Präzisionsgeräte die Fähigkeiten Ihres Labors erweitern und Ihre spezifischen Projektanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen