Im Kern ist die Abfallpyrolyse ein thermischer Zersetzungsprozess, der Materialien wie Kunststoffe, Reifen oder Biomasse durch Erhitzen in einer sauerstofffreien Umgebung abbaut. Dieser kontrollierte Prozess wandelt feste Abfälle in wertvolle Produkte um: ein Synthesegas (Syngas), ein flüssiges Bio-Öl und einen festen Rückstand namens Biokohle.

Pyrolyse ist nicht nur Abfallentsorgung; sie ist eine Technologie zur Ressourcenrückgewinnung. Sie wandelt problematische feste Abfälle chemisch in marktfähige Energieprodukte und Materialien um und macht aus einer Belastung einen potenziellen Vermögenswert.

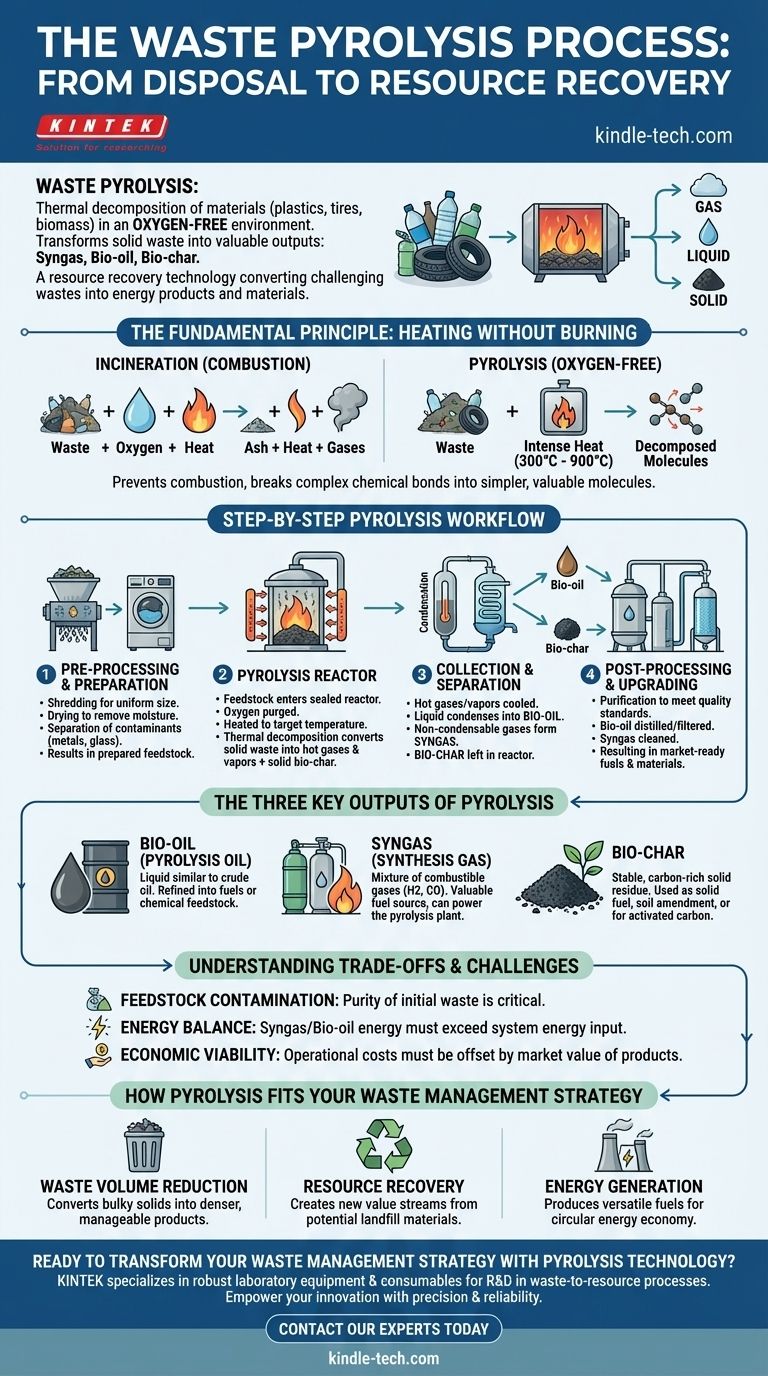

Das Grundprinzip: Erhitzen ohne Verbrennung

Pyrolyse wird oft mit Verbrennung verwechselt, aber sie sind grundlegend unterschiedliche Prozesse, die durch einen Schlüsselfaktor bestimmt werden: die Anwesenheit von Sauerstoff.

Was "Abwesenheit von Sauerstoff" bedeutet

Verbrennung ist KomBustion – sie nutzt Sauerstoff, um Abfall zu verbrennen, dabei Wärme freizusetzen und Asche zu produzieren.

Pyrolyse hingegen verhindert die Verbrennung, indem sie Sauerstoff entzieht. Anstatt zu verbrennen, brechen die intensive Hitze die komplexen chemischen Bindungen innerhalb des Abfallmaterials selbst auf und zersetzt es in einfachere, wertvollere Moleküle.

Die Rolle hoher Temperaturen

Wärme ist der Katalysator für den gesamten Prozess. Durch die Anwendung hoher Temperaturen (typischerweise zwischen 300°C und 900°C) in einem versiegelten Reaktor werden die langen Polymerketten in Kunststoffen oder die komplexe organische Materie in Biomasse in die drei unterschiedlichen Produkte zerlegt.

Ein Schritt-für-Schritt-Blick auf den Pyrolyse-Workflow

Obwohl die spezifische Ausrüstung variiert, folgt der Kernprozess zur Umwandlung fester Abfälle einer konsistenten und logischen Abfolge.

Schritt 1: Vorverarbeitung und Vorbereitung

Das Rohabfallmaterial muss vorbereitet werden. Dies beinhaltet normalerweise das Zerkleinern in kleinere, gleichmäßige Stücke, um die Oberfläche zu vergrößern und eine gleichmäßige Erwärmung zu gewährleisten.

Das Material wird auch getrocknet, um Feuchtigkeit zu entfernen, und verarbeitet, um nicht-zielgerichtete Verunreinigungen (wie Metalle oder Glas) abzutrennen, um einen reinen Ausgangsstoff zu gewährleisten.

Schritt 2: Der Pyrolyse-Reaktor

Der vorbereitete Ausgangsstoff wird in eine luftdichte Kammer, einen Pyrolyse-Reaktor, geleitet. Sauerstoff wird aus dem System entfernt, und das Material wird auf die Zieltemperatur erhitzt.

In diesem Reaktor findet die thermische Zersetzung statt, die den festen Abfall in heiße Gase und Dämpfe umwandelt und den festen Biokohlenstoff zurücklässt.

Schritt 3: Sammlung und Trennung der Produkte

Die heißen Gase und Dämpfe werden aus dem Reaktor geleitet und in ein Kondensationssystem geführt.

Beim Abkühlen kondensieren die flüssigen Komponenten zu Bio-Öl, das gesammelt wird. Die verbleibenden nicht kondensierbaren Gase bilden das Syngas, das abgeleitet wird.

Schritt 4: Nachbearbeitung und Aufwertung

Die Rohprodukte werden oft gereinigt, um spezifische Qualitätsstandards zu erfüllen. Das Bio-Öl kann destilliert oder gefiltert werden, um als Kraftstoff verwendet zu werden, und das Syngas kann gereinigt werden, bevor es verwendet wird.

Die drei Hauptprodukte der Pyrolyse

Der Wert der Pyrolyse liegt in ihrer Fähigkeit, aus einem einzigen Abfallstrom unterschiedliche und nützliche Produkte zu erzeugen.

Bio-Öl (Pyrolyse-Öl)

Dies ist eine Flüssigkeit, die in mancher Hinsicht Rohöl ähnelt. Sie kann zu verschiedenen Kraftstoffqualitäten raffiniert oder als Ausgangsstoff für die chemische Industrie verwendet werden.

Syngas (Synthesegas)

Dieses Gemisch brennbarer Gase (hauptsächlich Wasserstoff und Kohlenmonoxid) ist eine wertvolle Energiequelle. Es wird oft verwendet, um die Pyrolyseanlage selbst anzutreiben, wodurch ein sich selbst erhaltender Energiekreislauf entsteht.

Biokohle

Dieser stabile, kohlenstoffreiche feste Rückstand ist das Endprodukt. Er kann als fester Brennstoff, als Bodenverbesserer zur Verbesserung landwirtschaftlicher Flächen oder als Rohmaterial zur Herstellung von Aktivkohle für die Filtration verwendet werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Pyrolyse ein komplexer industrieller Prozess mit praktischen Überlegungen, die ihren Erfolg bestimmen.

Verunreinigung des Ausgangsmaterials

Die Qualität der Endprodukte hängt stark von der Reinheit des ursprünglichen Abfalls ab. Verunreinigungen können den Wert des Bio-Öls mindern oder die Ausrüstung beschädigen, wodurch der Vorverarbeitungsschritt absolut entscheidend wird.

Energiebilanz

Eine Pyrolyseanlage verbraucht eine erhebliche Menge Energie, um Wärme zu erzeugen. Damit der Prozess nachhaltig ist, muss der Energiewert des produzierten Syngases und Bio-Öls größer sein als die für den Betrieb des Systems erforderliche Energie.

Wirtschaftliche Rentabilität

Die größte Herausforderung ist die wirtschaftliche. Die Betriebskosten, einschließlich Abfallsammlung, Vorverarbeitung und Energieeinsatz, müssen durch den Marktwert von Bio-Öl, Syngas und Biokohle ausgeglichen werden.

Wie Pyrolyse in Ihre Abfallmanagementstrategie passt

Die Anwendung der Pyrolyse hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Pyrolyse ist hochwirksam, da sie sperrige feste Kunststoffe und Biomasse in dichtere, besser handhabbare und wertvolle Produkte umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Ressourcenrückgewinnung liegt: Der Prozess zeichnet sich dadurch aus, dass er neue Wertströme (Kraftstoff, Chemikalien, Bodenverbesserer) aus Materialien schafft, die sonst auf Deponien landen würden.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Pyrolyse bietet eine bewährte Methode zur Herstellung vielseitiger Kraftstoffe aus nicht-traditionellen Ausgangsstoffen und trägt so zu einer zirkuläreren Energiewirtschaft bei.

Letztendlich stellt die Abfallpyrolyse eine entscheidende Verschiebung von der einfachen Entsorgung zur intelligenten Ressourcenumwandlung dar.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptprodukte |

|---|---|---|

| 1. Vorverarbeitung | Zerkleinern und Trocknen des Abfalls | Vorbereiteter, gleichmäßiger Ausgangsstoff |

| 2. Pyrolyse-Reaktor | Erhitzen in sauerstofffreier Umgebung | Heiße Gase/Dämpfe und feste Biokohle |

| 3. Kondensation | Abkühlen der heißen Dämpfe | Flüssiges Bio-Öl und Syngas |

| 4. Nachbearbeitung | Reinigen und Aufwerten der Produkte | Marktreife Kraftstoffe und Materialien |

Bereit, Ihre Abfallmanagementstrategie mit Pyrolysetechnologie zu transformieren? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung in Abfall-zu-Ressourcen-Prozessen. Ob Sie eine neue Pyrolyseanwendung entwickeln oder eine bestehende optimieren, unsere Produkte sind auf Präzision und Zuverlässigkeit ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK die Innovation Ihres Labors bei der nachhaltigen Ressourcenrückgewinnung fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden