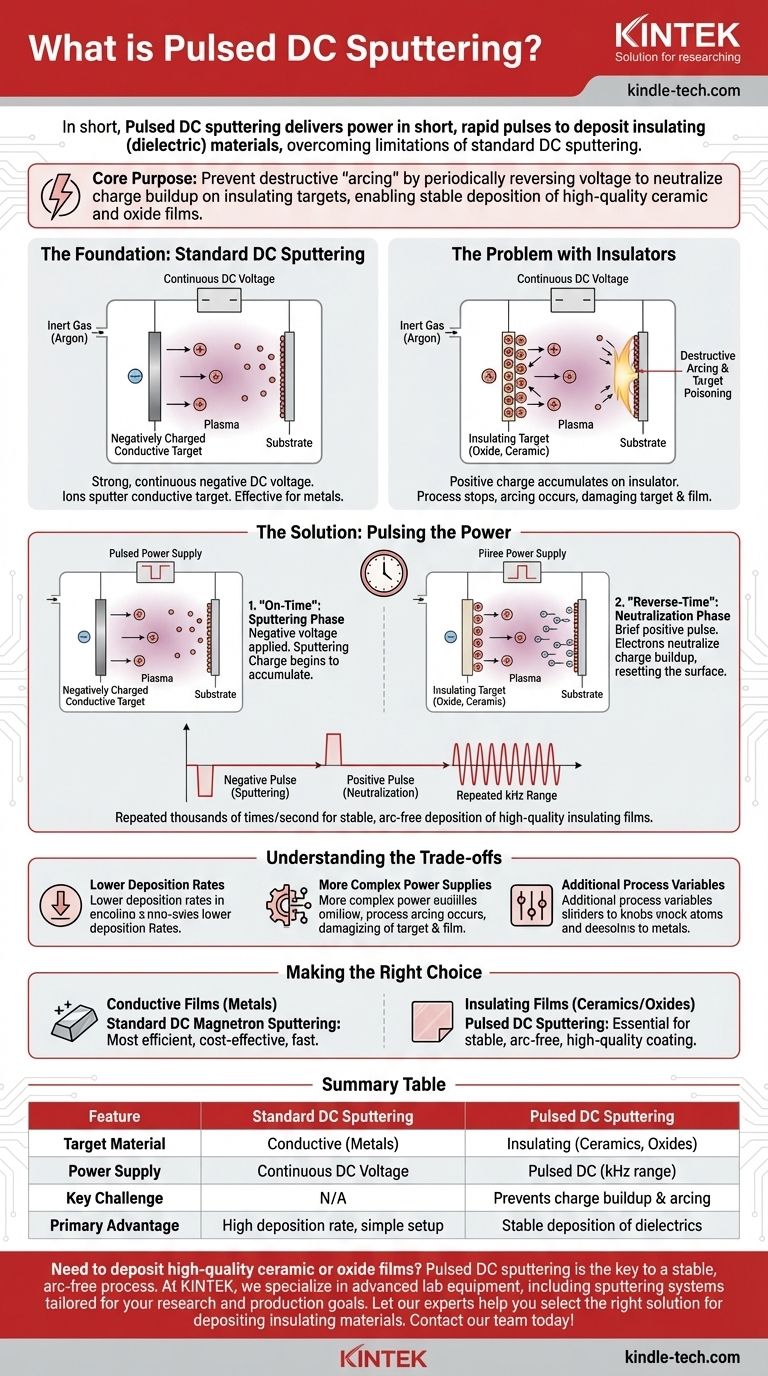

Kurz gesagt, gepulstes Gleichstrom-Sputtern ist eine Dünnschichtabscheidungstechnik, bei der die elektrische Leistung, die auf das Sputtertarget angewendet wird, in kurzen, schnellen Impulsen anstatt in einem kontinuierlichen Strom geliefert wird. Diese Methode wurde speziell entwickelt, um die kritische Herausforderung des Sputterns von isolierenden (dielektrischen) Materialien zu überwinden, was mit dem Standard-Gleichstrom-Sputtern (DC) nicht möglich ist.

Der Hauptzweck des gepulsten Gleichstrom-Sputterns besteht darin, ein zerstörerisches elektrisches Phänomen, bekannt als „Lichtbogenbildung“, zu verhindern. Durch periodisches Umpolen der Spannung an einem isolierenden Target wird die Ladungsansammlung neutralisiert, die den Prozess sonst stoppen würde, was eine stabile Abscheidung hochwertiger Keramik- und Oxidschichten ermöglicht.

Die Grundlage: Standard-Gleichstrom-Sputtern

Um gepulsten Gleichstrom zu verstehen, müssen wir uns zunächst den Standard-Gleichstrom-Prozess ansehen. Sputtern ist eine Vakuumbeschichtungsmethode zur Erzeugung außergewöhnlich dünner Beschichtungen auf einem Substrat.

Wie es funktioniert

Der Prozess beginnt damit, dass das zu beschichtende Material (das Substrat) und das Beschichtungsmaterial (das Target) in eine Vakuumkammer gelegt werden. Die Kammer wird mit einem Inertgas, typischerweise Argon, gefüllt.

Eine starke, kontinuierliche negative Gleichspannung wird an das Target angelegt. Diese hohe Spannung zündet das Argongas zu einem Plasma, einer Wolke aus positiven Argonionen und freien Elektronen.

Die positiv geladenen Argonionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen und prallen auf die Oberfläche des Targets, wodurch Atome des Targetmaterials physikalisch herausgeschlagen oder „gesputtert“ werden. Diese gesputterten Atome bewegen sich dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht eine dünne Schicht aufgebaut wird.

Das Problem, das gepulster Gleichstrom lösen sollte

Das Standard-Gleichstrom-Sputtern ist hochwirksam und effizient, hat aber eine große Einschränkung: Es funktioniert nur mit elektrisch leitfähigen Targets, wie z. B. Metallen.

Die Herausforderung der „Target-Vergiftung“

Wenn Sie versuchen, ein isolierendes Material, wie ein Oxid oder eine Keramik, zu sputtern, tritt ein grundlegendes Problem auf. Die positiven Argonionen treffen auf das Target, aber da das Material ein Isolator ist, kann ihre positive Ladung nicht abgeleitet werden.

Diese Ladung sammelt sich schnell auf der Oberfläche des Targets an.

Die Folge: Zerstörerische Lichtbogenbildung

Diese Schicht positiver Ladung, bekannt als „Target-Vergiftung“, stößt die ankommenden positiven Argonionen ab. Dies unterbricht den Sputterprozess effektiv.

Schlimmer noch, das immense elektrische Potenzial kann sich aufbauen, bis es sich unkontrolliert in einem starken Lichtbogen entlädt. Diese Lichtbögen können das Target, das Substrat und die empfindliche, abgeschiedene Schicht beschädigen, wodurch der Prozess instabil und nutzlos wird.

Die Lösung: Impulsschaltung der Leistung

Gepulstes Gleichstrom-Sputtern löst das Lichtbogenproblem mit einer einfachen, aber genialen Modifikation: Es schaltet die Leistung in einem kontrollierten Zyklus ein und aus.

Die „Einschaltzeit“: Sputterphase

Für eine kurze Zeit wird eine negative Spannung an das Target angelegt, und das Sputtern verläuft genau wie beim Standard-Gleichstrom-Prozess. Während dieser Phase beginnt sich positive Ladung auf der isolierenden Targetoberfläche anzusammeln.

Die „Umkehrzeit“: Neutralisationsphase

Bevor sich die Ladung auf ein Niveau aufbauen kann, das einen Lichtbogen verursacht, schaltet die Stromversorgung die Spannung kurzzeitig auf ein leicht positives Potenzial um (oder schaltet sie vollständig ab). Dieser kurze positive Impuls zieht die freien Elektronen aus dem Plasma zur Targetoberfläche an.

Diese Elektronen neutralisieren sofort die positive Ladung, die sich während der Einschaltzeit aufgebaut hat, wodurch die Targetoberfläche effektiv „zurückgesetzt“ wird.

Das Ergebnis: Stabile Abscheidung

Durch die Wiederholung dieses Zyklus zehntausende Male pro Sekunde (im Kilohertzbereich) verhindert das gepulste Gleichstrom-Sputtern, dass sich Ladung jemals auf ein gefährliches Niveau ansammelt. Dies ermöglicht die reibungslose, stabile und lichtbogenfreie Abscheidung hochwertiger isolierender Schichten.

Die Kompromisse verstehen

Obwohl es ein kritisches Problem löst, hat das gepulste Gleichstrom-Sputtern Überlegungen, die es von anderen Methoden unterscheiden.

Niedrigere Abscheideraten

Da die Leistung nicht 100 % der Zeit aktiv ist, ist die Rate, mit der Material abgeschieden wird, von Natur aus geringer als das, was mit einem leitfähigen Target unter Verwendung von Standard-Gleichstrom-Sputtern erreicht werden könnte.

Komplexere Stromversorgungen

Die Hardware, die zur Erzeugung präziser, hochfrequenter Impulse erforderlich ist, ist anspruchsvoller und kostspieliger als eine einfache, kontinuierliche Gleichstromversorgung.

Zusätzliche Prozessvariablen

Die Pulsfrequenz und das Tastverhältnis (das Verhältnis von Einschaltzeit zur gesamten Zykluszeit) werden zu kritischen Prozessparametern, die sorgfältig optimiert werden müssen, um die gewünschten Filmeigenschaften und die Abscheiderate zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt ausschließlich von dem Material ab, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Films liegt (z. B. reine Metalle oder Legierungen): Das Standard-Gleichstrom-Magnetron-Sputtern ist die effizienteste, kostengünstigste und schnellste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden oder dielektrischen Films liegt (z. B. Oxide, Nitride oder Keramiken): Das gepulste Gleichstrom-Sputtern ist die wesentliche Technik, um einen stabilen, lichtbogenfreien Prozess und eine hochwertige Endbeschichtung zu erzielen.

Letztendlich erweitert die gepulste Gleichstrom-Technologie die Möglichkeiten des Sputterns grundlegend und ermöglicht die Herstellung fortschrittlicher dielektrischer und keramischer Dünnschichten, die für moderne Elektronik und Optik von entscheidender Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Standard-Gleichstrom-Sputtern | Gepulstes Gleichstrom-Sputtern |

|---|---|---|

| Targetmaterial | Leitfähig (Metalle) | Isolierend (Keramiken, Oxide) |

| Stromversorgung | Kontinuierliche Gleichspannung | Gepulster Gleichstrom (kHz-Bereich) |

| Hauptproblem | N/A | Verhindert Ladungsansammlung & Lichtbogenbildung |

| Hauptvorteil | Hohe Abscheiderate, einfacher Aufbau | Stabile Abscheidung von Dielektrika |

Müssen Sie hochwertige Keramik- oder Oxidschichten abscheiden? Gepulstes Gleichstrom-Sputtern ist der Schlüssel zu einem stabilen, lichtbogenfreien Prozess. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sputtersystemen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für die Abscheidung isolierender Materialien helfen. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen