Im Kern ist eine Kolloidmühle eine Hochscher-Rotor-Stator-Maschine, die zur Partikelgrößenreduzierung und Homogenisierung eingesetzt wird. Ihr Hauptzweck ist die Herstellung stabiler Emulsionen (Flüssig-in-Flüssig-Mischungen) oder Dispersionen (Fest-in-Flüssig-Mischungen), indem Materialien intensiven mechanischen und hydraulischen Kräften ausgesetzt werden. Dieser Prozess zerlegt Tröpfchen oder feste Agglomerate in eine sehr feine, gleichmäßige Größe, typischerweise im Mikron- oder Submikronbereich.

Eine Kolloidmühle ist kein einfacher Mischer. Sie ist ein Präzisionswerkzeug zur Gestaltung der Mikrostruktur einer Flüssigkeit, das grobe, instabile Mischungen in glatte, homogene und stabile Endprodukte umwandelt.

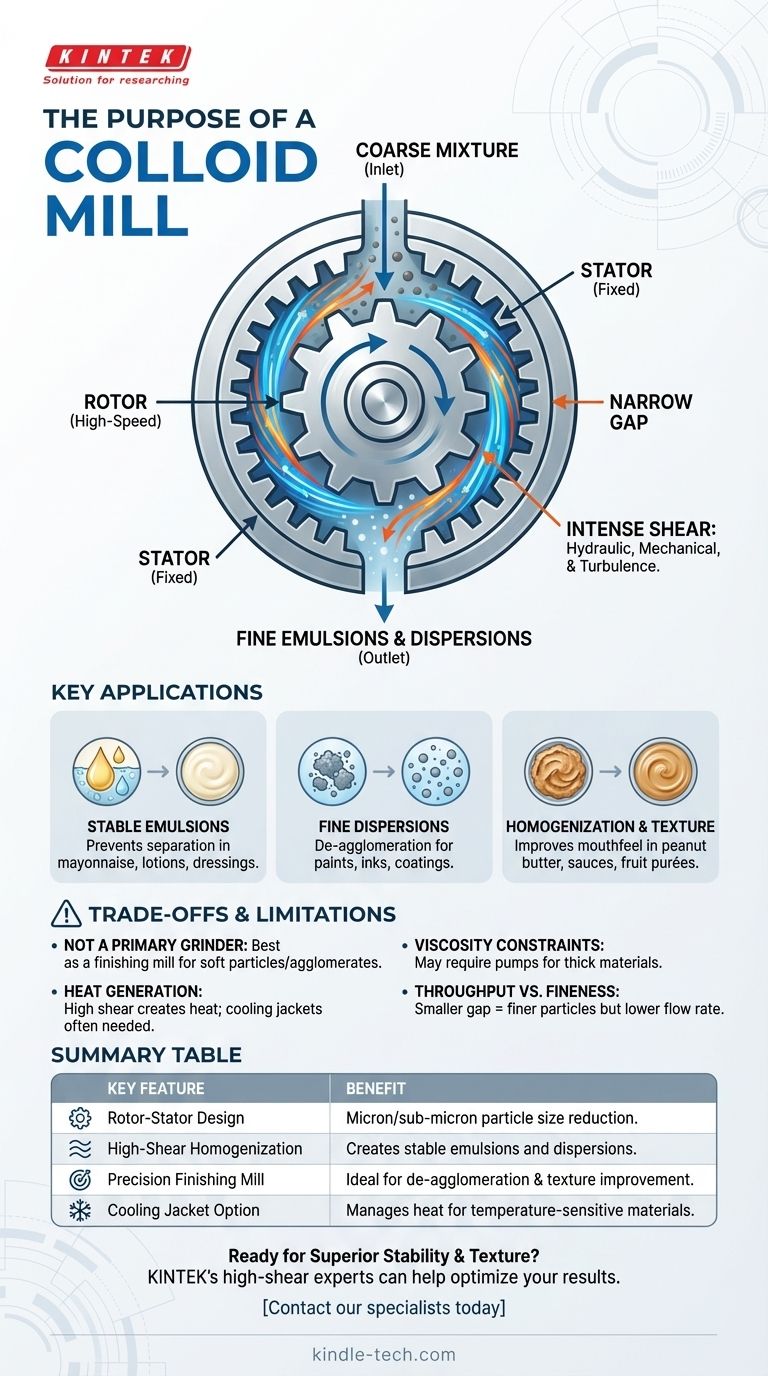

Wie eine Kolloidmühle intensive Scherung erreicht

Die Effektivität einer Kolloidmühle beruht auf ihrem einzigartigen mechanischen Design, das Kräfte erzeugt, die weit über denen herkömmlicher Rührwerke oder Mischer liegen.

Das Rotor-Stator-Prinzip

Das Herzstück der Mühle besteht aus zwei Komponenten: einem sich schnell drehenden Element, dem Rotor, und einem feststehenden Element, dem Stator. Der Rotor dreht sich mit mehreren tausend U/min innerhalb des stationären Stators.

Hydraulische Scherung und mechanische Wirkung

Material wird in die Mitte der Rotor-Stator-Anordnung geleitet und durch Zentrifugalkraft nach außen beschleunigt. Es wird dann durch einen sehr engen, präzise bearbeiteten Spalt zwischen den Rotor- und Statoroberflächen gepresst.

Während das Material diesen Spalt durchläuft, wird es einer Kombination extremer Kräfte ausgesetzt:

- Hohe hydraulische Scherung: Der steile Geschwindigkeitsgradient im winzigen Spalt zerreißt Tröpfchen und Partikel.

- Intensive mechanische Wirkung: Gezahnte oder geschlitzte Rotor-Stator-Designs erzeugen einen Mahl- und Schneideffekt auf das Material.

- Hochfrequente Turbulenzen: Schnelle Druck- und Energieschwankungen tragen zusätzlich zum Abbau von Partikeln bei.

Das Ergebnis: Feine Emulsionen und Dispersionen

Diese intensive Energiezufuhr überwindet die Oberflächenspannung, die flüssige Tröpfchen zusammenhält, und die Bindungskräfte, die feste Partikel in Agglomeraten halten. Das Ergebnis ist eine dramatische Reduzierung der Partikel- oder Tröpfchengröße, was zu einem glatten, gleichmäßigen und oft stabileren Produkt führt.

Schlüsselanwendungen: Wann eine Kolloidmühle eingesetzt werden sollte

Eine Kolloidmühle ist das Werkzeug der Wahl, wenn das Ziel darin besteht, ein wirklich homogenes Produkt mit einer bestimmten Textur und Langzeitstabilität zu erzeugen.

Herstellung stabiler Emulsionen

Bei nicht mischbaren Flüssigkeiten wie Öl und Wasser führt einfaches Mischen zu einer temporären Mischung, die sich schnell trennt. Eine Kolloidmühle reduziert die Tröpfchengröße der dispergierten Phase so drastisch, dass die Emulsion stabil wird und eine Trennung über die Zeit verhindert wird. Dies ist entscheidend für Produkte wie Mayonnaise, Salatdressings, Cremes und Lotionen.

Herstellung feiner Dispersionen

Beim Einarbeiten von festen Pulvern in eine flüssige Basis verklumpen Partikel oft zu Agglomeraten. Eine Kolloidmühle ist hervorragend geeignet zur Deagglomeration, indem sie diese Klumpen aufbricht und die einzelnen Partikel gleichmäßig in der Flüssigkeit verteilt. Dies ist unerlässlich für die Herstellung von Farben, Tinten, pharmazeutischen Suspensionen und pigmentierten Beschichtungen.

Homogenisierung und Texturverbesserung

In der Lebensmittelindustrie werden Kolloidmühlen eingesetzt, um die Textur, das Mundgefühl und die Konsistenz von Produkten zu verbessern. Anwendungen umfassen die Herstellung von glatter Erdnussbutter, die Verarbeitung von Fruchtpürees und die Herstellung von gleichmäßigen Saucen und Soßen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Kolloidmühle ein Spezialwerkzeug mit spezifischen Betriebsgrenzen. Das Verständnis dieser Grenzen ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Kein Primärmahlwerk

Eine Kolloidmühle wird am besten als Feinmahlwerk beschrieben. Sie ist darauf ausgelegt, die Größe weicher Partikel zu reduzieren oder Agglomerate aufzubrechen. Sie ist nicht für das primäre Mahlen harter, abrasiver Feststoffe aus einer großen Anfangsgröße geeignet.

Erhebliche Wärmeentwicklung

Die Hochscherwirkung erzeugt beträchtliche Wärme. Bei wärmeempfindlichen Materialien, wie vielen Pharmazeutika und Lebensmittelprodukten, kann dies ein erhebliches Problem darstellen. Die meisten industriellen Kolloidmühlen können mit einem Kühlmantel ausgestattet werden, um die Prozesstemperatur zu steuern.

Viskositätsbeschränkungen

Die Leistung der Mühle hängt von ihrer Fähigkeit ab, Material durch den Rotor-Stator-Spalt zu bewegen. Obwohl sie eine Reihe von Viskositäten verarbeiten können, erfordern extrem dicke, pastöse Materialien möglicherweise eine Verdrängerpumpe, um einen gleichmäßigen Fluss in die Mahlkammer zu gewährleisten.

Durchsatz vs. Feinheit

Es besteht ein direkter Kompromiss zwischen dem Grad der Verarbeitung und der Durchflussrate. Ein kleinerer Rotor-Stator-Spalt erzeugt eine feinere Partikelgröße, schränkt aber den Fluss ein und reduziert den Durchsatz. Umgekehrt erhöht ein größerer Spalt den Durchsatz, führt aber zu einem gröberen Endprodukt.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Verarbeitungsgeräte hängt vollständig von Ihrem Endziel ab. Eine Kolloidmühle ist für bestimmte Anwendungen eine überlegene Wahl, ist aber für andere überdimensioniert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler, feiner Emulsionen (Lotionen, Saucen, Dressings) liegt: Eine Kolloidmühle ist ein hervorragendes und oft notwendiges Werkzeug, um die erforderliche Tröpfchengröße für eine langfristige Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung glatter, klumpenfreier Dispersionen (Farben, Tinten) liegt: Die Deagglomerationskraft einer Kolloidmühle ist ideal, um ein gleichmäßiges und hochwertiges Endprodukt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Mischen oder Auflösen löslicher Feststoffe liegt: Ein einfacherer und kostengünstigerer Hochgeschwindigkeitsdispergierer oder Standardrührer ist wahrscheinlich ausreichend für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut kleinstmöglichen Partikelgröße (Nanometerbereich) liegt: Möglicherweise müssen Sie einen Hochdruckhomogenisator in Betracht ziehen, obwohl dieser mit deutlich höheren Kapital- und Betriebskosten verbunden ist.

Letztendlich besteht der Zweck einer Kolloidmühle darin, einem Fluidsystem ein hohes Maß an kontrollierter Energie zuzuführen, um eine spezifische Mikrostruktur und die gewünschte Produktqualität zu erreichen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Rotor-Stator-Design | Erzeugt intensive Scherung für die Reduzierung der Partikelgröße im Mikron-/Submikronbereich. |

| Hochscher-Homogenisierung | Erzeugt stabile Emulsionen (z.B. Saucen, Lotionen) und Dispersionen (z.B. Farben, Tinten). |

| Präzisions-Finishing-Mühle | Ideal für die Deagglomeration und Texturverbesserung in Lebensmitteln und Pharmazeutika. |

| Option Kühlmantel | Reguliert die Wärmeentwicklung bei temperaturempfindlichen Materialien. |

Bereit, überragende Produktstabilität und Textur zu erreichen?

Eine Kolloidmühle ist das Präzisionswerkzeug, das Sie benötigen, um grobe Mischungen in glatte, homogene und stabile Endprodukte zu verwandeln. Egal, ob Sie Pharmazeutika, Lebensmittelprodukte, Beschichtungen oder Chemikalien entwickeln, die Expertise von KINTEK im Bereich der Hochscher-Verarbeitungsgeräte kann Ihnen helfen, Ihre Ergebnisse zu optimieren.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Spezialisten für Laborgeräte, um die perfekte Kolloidmühlenlösung für Ihre spezifischen Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Mikrogewebemühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Einhorn-Horizontal-Ball-Mühle

Andere fragen auch

- Was ist die Funktion von Hochscher-Dispergiergeräten in koronabeständigen Nanokompositen? Verbessern Sie Ihre Isolierung

- Welche Funktion erfüllt ein Hochgeschwindigkeits-Rotor-Stator-Homogenisator bei der Biomasseverarbeitung? Optimierung der strukturellen Zerstörung

- Was ist ein Mörser in der Chemie? Ein Leitfaden zur präzisen Probenvorbereitung

- Wofür werden Laborrührer verwendet? Erreichen Sie perfekte Probeneinheitlichkeit und zuverlässige Ergebnisse

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung