Im Kern ist ein Drehrohrofen ein Industrieofen, der sich kontinuierlich dreht, um das Material im Inneren zu taumeln. Sein Hauptzweck ist es, Pulver, kleine Teile oder körnige Substanzen mit außergewöhnlicher Gleichmäßigkeit zu erhitzen. Diese Methode ist entscheidend für Prozesse wie das Sintern von Materialien, die Metallwärmebehandlung und die chemische Synthese, bei denen konsistente Ergebnisse von größter Bedeutung sind.

Das entscheidende Merkmal eines Drehrohrofens ist nicht nur seine Fähigkeit zu heizen, sondern auch die Art und Weise, wie er dies tut. Durch das kontinuierliche Taumeln des Materials werden Hot Spots eliminiert und es wird sichergestellt, dass jedes Partikel oder jede Oberfläche genau die gleiche thermische Behandlung erhält, was zu hochkonsistenten und vorhersagbaren Endprodukten führt.

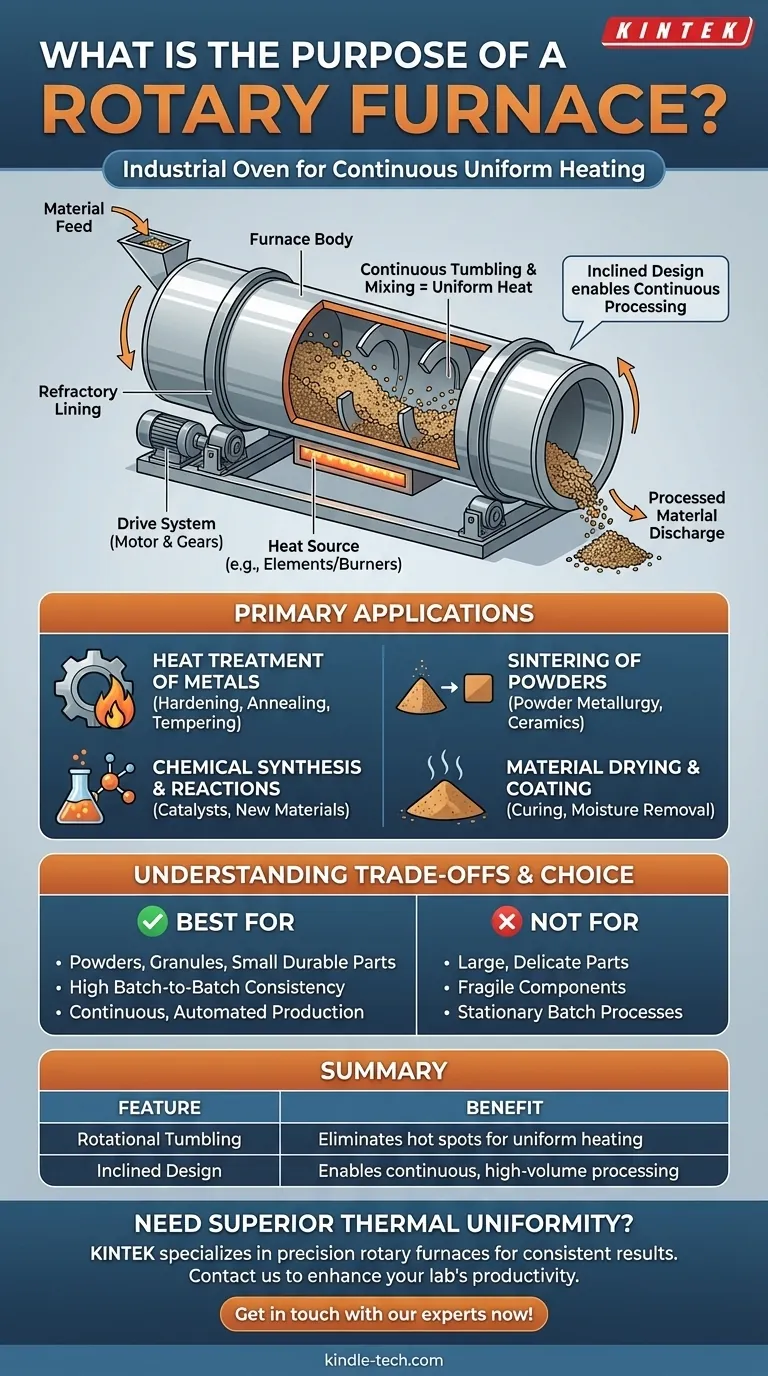

Wie ein Drehrohrofen eine gleichmäßige Erwärmung erreicht

Das Genie des Drehrohrofens liegt in seinem einfachen, effektiven mechanischen Design. Er löst das häufige Problem der ungleichmäßigen Erwärmung, das in stationären Öfen auftritt, wo einige Materialteile unweigerlich näher an der Wärmequelle sind als andere.

Das Prinzip der Rotation und des Taumelns

Ein Drehrohrofen ist wie ein langer Zylinder oder ein Fass geformt. Während er sich um seine horizontale Achse dreht, wird das Material im Inneren an der Seite des Zylinders nach oben gehoben, bevor es wieder heruntertaumelt.

Diese ständige Mischbewegung stellt sicher, dass kein einzelner Teil des Materials über- oder unterbelichtet wird. Das Ergebnis ist ein homogenes Temperaturprofil über die gesamte Charge.

Die Rolle der Neigung

Die meisten Drehrohröfen sind leicht geneigt montiert, typischerweise zwischen 3 und 6 Grad. Diese Neigung nutzt die Schwerkraft, um das Material vom Eintrittspunkt am oberen Ende zum Austrittspunkt am unteren Ende zu bewegen.

Dieses Design ermöglicht die kontinuierliche Verarbeitung. Neues Material kann an einem Ende zugeführt werden, während das vollständig verarbeitete Material am anderen Ende ausgetragen wird, was es für die Großserienproduktion äußerst effizient macht.

Kernkomponenten

Ein Drehrohrofen besteht aus einigen Schlüsselkomponenten, die zusammenwirken:

- Ofenkörper: Ein langer Stahlzylinder, der das Material enthält.

- Feuerfeste Auskleidung: Eine hitzebeständige Auskleidung im Inneren des Zylinders, die die Stahlhülle schützt und den Prozess isoliert.

- Antriebssystem: Ein Elektromotor und Getriebe, die den Ofenkörper mit einer kontrollierten Geschwindigkeit drehen.

- Wärmequelle: Dies können elektrische Heizelemente oder Gasbrenner sein, die die thermische Energie liefern.

Primäre Anwendungen in verschiedenen Branchen

Die Fähigkeit, gleichmäßige Wärme zu liefern, macht den Drehrohrofen für eine Vielzahl empfindlicher thermischer Prozesse unverzichtbar.

Wärmebehandlung von Metallen

Gleichmäßiges Erhitzen und Abkühlen sind entscheidend, um spezifische metallurgische Eigenschaften zu erzielen. Drehrohröfen werden zum Härten, Glühen und Anlassen kleiner Teile wie Lager, Befestigungselemente und Munitionshülsen verwendet, um deren Festigkeit und Struktur zu verbessern.

Sintern von Pulvern

In der Pulvermetallurgie und Keramik beinhaltet das Sintern das Erhitzen eines verdichteten Pulvers bis knapp unter seinen Schmelzpunkt. Die gleichmäßige Wärme eines Drehrohrofens sorgt dafür, dass alle Partikel gleichmäßig miteinander verbunden werden, wodurch ein dichtes, starkes Endteil mit konsistenten Eigenschaften entsteht.

Chemische Synthese und Reaktionen

Viele chemische Reaktionen erfordern eine präzise Temperaturregelung, um korrekt abzulaufen. Drehrohröfen werden als Reaktoren zur Synthese neuer Materialien oder zur Herstellung industrieller Katalysatoren eingesetzt, wobei Konsistenz der Schlüssel zu Leistung und Ausbeute ist.

Materialtrocknung und Beschichtung

Der Ofen ist hochwirksam zum Trocknen von Feuchtigkeit aus Schüttgütern oder zum Aushärten von Beschichtungen auf kleinen Substraten. Die Taumelbewegung legt alle Oberflächen für eine effiziente und gleichmäßige Trocknung oder Aushärtung frei.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Seine Einschränkungen zu verstehen, ist genauso wichtig wie seine Stärken zu kennen.

Vorteil: Unübertroffene Gleichmäßigkeit

Für körnige Materialien und kleine Teile kann kein anderer Ofentyp die thermische Konsistenz, die durch die Taumelbewegung eines Drehrohrofens geboten wird, leicht erreichen. Dies ist sein größter Vorteil.

Vorteil: Kontinuierliche Verarbeitung

Das geneigte Design ist ideal für automatisierte, hochvolumige Produktionslinien, bei denen Material kontinuierlich einen Heizschritt durchlaufen muss.

Einschränkung: Nicht für große oder empfindliche Teile

Die Taumelbewegung, die für Pulver so vorteilhaft ist, kann Schäden verursachen. Große, komplexe oder zerbrechliche Komponenten würden zerbrechen oder sich verformen, wodurch ein stationärer Chargenofen für solche Gegenstände die bessere Wahl wäre.

Überlegung: Einfachheit vs. Komplexität

Während einige grundlegende Schmelzprozesse von weniger qualifizierten Arbeitskräften durchgeführt werden können, erfordern fortgeschrittene Anwendungen eine präzise Steuerung. Hochleistungsverfahren können eine ausgeklügelte Steuerung der Ofenatmosphäre (z. B. Vakuum oder Inertgas), des Temperaturprofils und der Rotationsgeschwindigkeit erfordern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern, Pellets oder kleinen, robusten Teilen liegt: Ein Drehrohrofen ist die ideale Wahl, um eine hohe Konsistenz von Charge zu Charge zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, einzelner Werkstücke oder empfindlicher Komponenten liegt: Sie sollten einen stationären Kammer- oder Chargenofen in Betracht ziehen, da die Taumelbewegung Schäden verursachen könnte.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion liegt: Das kontinuierliche Durchlaufdesign eines geneigten Drehrohrofens macht ihn zu einer außergewöhnlich effizienten Option.

Indem Sie das Kernprinzip der Rotationserwärmung verstehen, können Sie effektiv bestimmen, ob seine einzigartigen Fähigkeiten Ihren Materialverarbeitungsanforderungen entsprechen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Rotierendes Taumeln | Eliminiert Hot Spots für eine gleichmäßige Erwärmung von Pulvern und Kleinteilen. |

| Geneigtes Design | Ermöglicht kontinuierliche, hochvolumige Verarbeitung für die automatisierte Produktion. |

| Schlüsselanwendungen | Ideal zum Sintern, zur Metallwärmebehandlung, zur chemischen Synthese und zum Trocknen. |

| Am besten geeignet für | Pulver, Granulate und kleine, robuste Teile, die konsistente Ergebnisse erfordern. |

Müssen Sie in Ihrem Prozess eine überragende thermische Gleichmäßigkeit erzielen?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Drehrohröfen, die für konsistentes und effizientes Sintern, Wärmebehandeln und chemische Synthese entwickelt wurden. Unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die Verarbeitung von Pulvern, Granulaten und Kleinteilen mit hoher Chargenkonsistenz erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Drehrohrofen die Produktivität und Ergebnisse Ihres Labors verbessern kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Schritte der Pyrolyse? Ein vollständiger Leitfaden zum 3-Phasen-Prozess

- Was ist ein Pyrolyse-Reaktor? Ein Leitfaden zur Umwandlung von Abfall in wertvolle Ressourcen

- Was ist die schnelle Pyrolyse von Holz? Ein schnelles Verfahren zur Maximierung der Bioöl-Ausbeute

- Welche Erze werden kalziniert? Ein Leitfaden zur Verarbeitung von Karbonat- und hydratisierten Erzen

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Eigenschaften der Pyrolyse? Das Potenzial von Abfall zu Energie erschließen

- In welchem Ofen werden Kalzinierung und Röstung durchgeführt? Ein Leitfaden zur Auswahl der richtigen thermischen Verarbeitungsanlage

- Was passiert in einem Drehrohrofen? Entdecken Sie die Geheimnisse der industriellen thermischen Verarbeitung