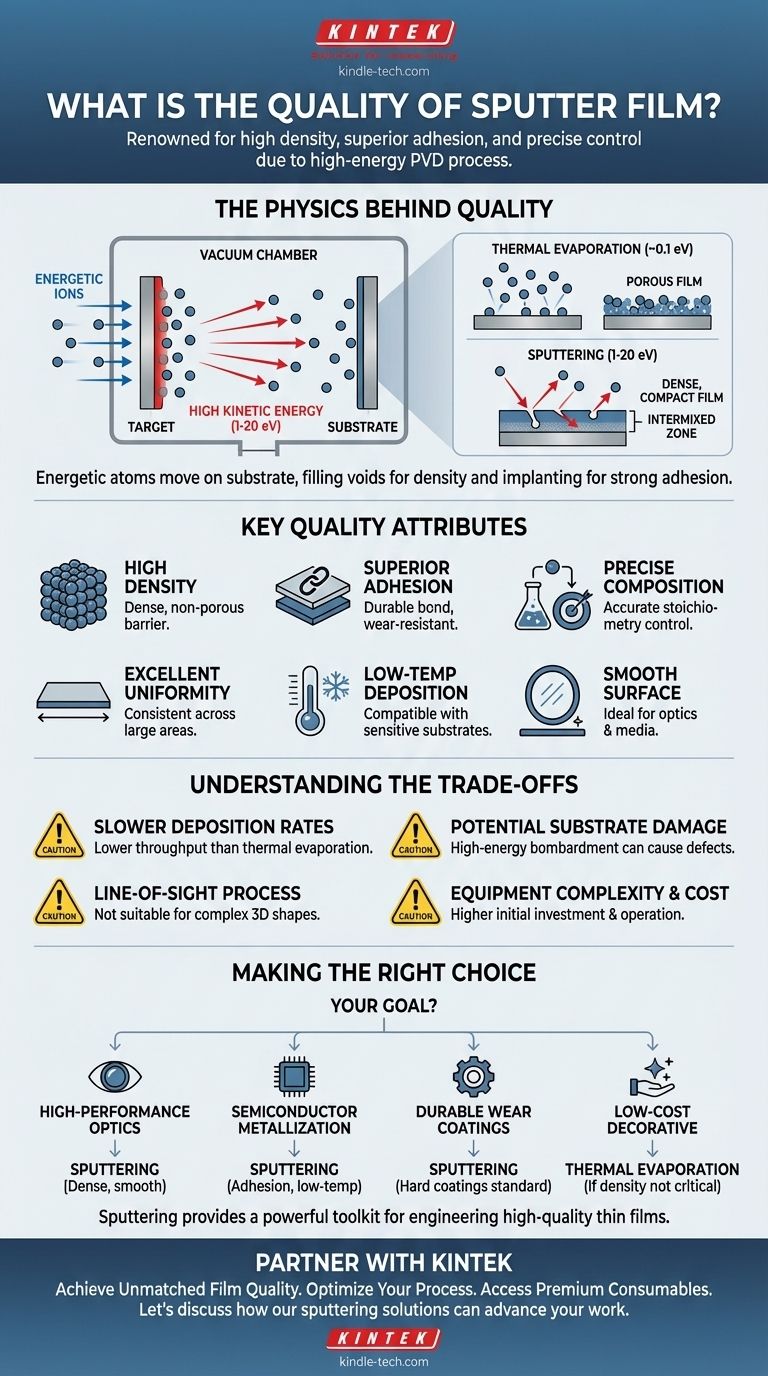

Kurz gesagt, durch Sputtern hergestellte Filme sind bekannt für ihre außergewöhnliche Qualität, die sich durch hohe Dichte, überlegene Haftung auf dem Substrat und präzise Kontrolle der Materialzusammensetzung auszeichnet. Diese Qualität ergibt sich direkt aus der energetischen Natur des Physical Vapor Deposition (PVD)-Prozesses selbst, bei dem Atome mit deutlich mehr Energie auf dem Substrat ankommen als bei anderen Methoden wie der thermischen Verdampfung.

Die „Qualität“ eines Sputterfilms ist keine einzelne Eigenschaft, sondern eine Sammlung wünschenswerter physikalischer Merkmale. Sputtern eignet sich hervorragend zur Herstellung dichter, reiner und stark haftender Filme und ist daher die bevorzugte Methode für anspruchsvolle optische, elektronische und schützende Anwendungen.

Die Physik hinter der Qualität des Sputterns

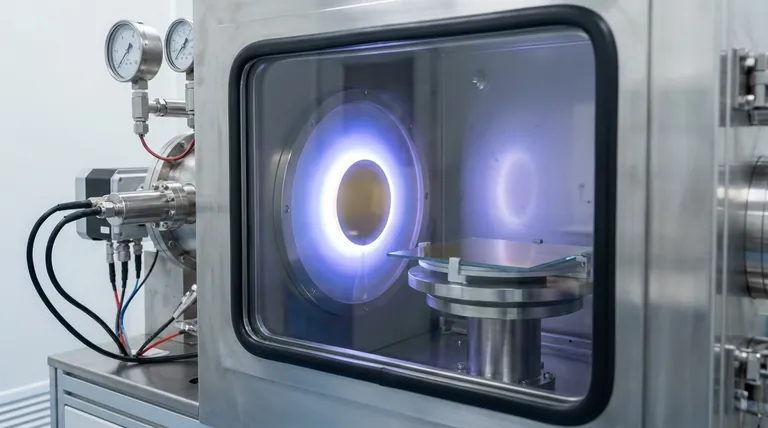

Um die Qualität eines Sputterfilms zu verstehen, muss man zunächst den Prozess verstehen. Beim Sputtern wird ein Ausgangsmaterial, das als Target (Zielmaterial) bezeichnet wird, im Vakuum mit energiereichen Ionen beschossen. Dieser Beschuss stößt Atome aus dem Target heraus oder „sputtert“ sie, die dann auf ein Substrat wandern und sich dort ablagern, um den Dünnfilm zu bilden.

Die Kraft der hohen kinetischen Energie

Der entscheidende Unterschied beim Sputtern ist die hohe kinetische Energie der abgeschiedenen Atome.

Atome, die durch thermische Verdampfung abgeschieden werden, kommen mit sehr geringer Energie (~0,1 eV) an. Im Gegensatz dazu treffen gesputterte Atome mit Energien von mehreren Elektronenvolt (1–20 eV) ein, was 10- bis 100-mal höher ist.

Diese zusätzliche Energie ist der Hauptgrund für die überlegenen Filmeigenschaften.

Das Ergebnis: Dichte, kompakte Filme

Die energiereichen gesputterten Atome „kleben“ nicht einfach dort, wo sie landen. Sie haben genügend Energie, um sich für kurze Zeit auf der Substratoberfläche zu bewegen.

Diese Mobilität ermöglicht es ihnen, Hohlräume zu finden und aufzufüllen, was zu einem Film führt, der deutlich dichter und weniger porös ist als ein verdampfter Film. Diese Dichte ist entscheidend für die Herstellung effektiver Sperrschichten gegen Feuchtigkeit oder für die Herstellung stabiler optischer Beschichtungen mit einem hohen Brechungsindex.

Überlegene Haftung

Wenn energiereiche gesputterte Atome auf das Substrat treffen, können sie in die ersten paar Atomschichten physikalisch eindringen.

Dies erzeugt eine „durchmischte Zone“ zwischen dem Film und dem Substrat und bildet eine unglaublich starke, dauerhafte Bindung. Diese überlegene Haftung ist ein Kennzeichen des Sputterns und entscheidend für Beschichtungen, die mechanischer Beanspruchung oder Verschleiß standhalten müssen.

Wichtige Qualitätsmerkmale von Sputterfilmen

Die einzigartige Physik des Sputterprozesses führt zu mehreren messbaren Qualitätsmerkmalen, die ihn zur bevorzugten Methode für viele Hochleistungsanwendungen machen.

Präzise Zusammensetzungskontrolle

Sputtern ist eine hervorragende Methode zur Abscheidung von Legierungen oder Verbindungsmaterialien wie Oxiden und Nitriden.

Da der Prozess Atome physisch aus dem Target herausstößt, entspricht die Zusammensetzung des resultierenden Films sehr genau der Zusammensetzung des Targets. Dies ermöglicht eine präzise Kontrolle über die Stöchiometrie des Films, was für die Steuerung seiner elektrischen, optischen und chemischen Eigenschaften entscheidend ist.

Ausgezeichnete Gleichmäßigkeit

Moderne Magnetron-Sputteranlagen sind darauf ausgelegt, Filme mit ausgezeichneter Dickenhomogenität über große Flächen abzuscheiden.

Diese Fähigkeit ist unerlässlich für die Herstellung von Produkten wie Architekturglas, großformatigen Displays und Halbleiterwafern, bei denen eine konsistente Leistung über die gesamte Oberfläche nicht verhandelbar ist.

Abscheidung bei niedriger Temperatur

Obwohl die gesputterten Atome energiereich sind, erhitzt der Gesamtprozess das Substrat nicht wesentlich.

Dies macht das Sputtern kompatibel mit temperatursensiblen Substraten wie Kunststoffen oder vorbearbeiteten Halbleiterbauelementen, ein wesentlicher Vorteil gegenüber Hochtemperaturprozessen wie der chemischen Gasphasenabscheidung (CVD).

Glatte Oberflächenmorphologie

Dieselbe atomare Mobilität, die dichte Filme erzeugt, fördert auch das Wachstum sehr glatter Oberflächen. Eine geringe Oberflächenrauheit ist entscheidend für Anwendungen wie Spiegel, optische Filter und magnetische Speichermedien, bei denen Streuung oder Oberflächenfehler die Leistung beeinträchtigen würden.

Die Kompromisse verstehen

Kein Abscheidungsverfahren ist für jede Situation perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Grenzen des Sputterns verstehen.

Langsamere Abscheidungsraten

Bei vielen Materialien, insbesondere einfachen Metallen wie Aluminium, weist das Sputtern eine geringere Abscheidungsrate auf als die thermische Verdampfung. Dies kann den Produktionsdurchsatz beeinträchtigen und die Kosten pro Teil bei der Massenproduktion erhöhen.

Potenzielle Substratschäden

Dieselbe hochenergetische Beschuss, die die Haftung verbessert, kann auch Schäden am Substrat verursachen. Bei hochsensiblen Anwendungen, wie bestimmten Halbleiterbauelementen, kann dies Defekte im Kristallgitter verursachen, ein Phänomen, das als Strahlenbelastungsschaden bekannt ist.

Sichtlinienbeschränkungen

Sputtern ist ein Sichtlinienprozess. Es eignet sich nicht gut für die gleichmäßige Beschichtung komplexer dreidimensionaler Formen mit tiefen Gräben oder Hinterschneidungen. Prozesse wie die Atomic Layer Deposition (ALD) oder CVD bieten eine überlegene Konformität für solche Geometrien.

Komplexität und Kosten der Ausrüstung

Sputteranlagen sind hochentwickelte Vakuumkammern, die Hochleistungsgleichstromversorgungen, Gasmanagement und teure Targetmaterialien erfordern. Dies führt dazu, dass die anfänglichen Investitionskosten und die laufenden Betriebskosten höher sind als bei einem einfachen thermischen Verdampfer.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sputtern sollte auf den spezifischen Leistungsanforderungen Ihres Films basieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optikbeschichtungen liegt: Sputtern ist aufgrund der dichten, glatten und umweltstabilen Filme, die es erzeugt, eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Metallisierung für Halbleiterbauelemente liegt: Sputtern bietet die überlegene Haftung, Reinheit und Tieftemperaturverarbeitung, die für zuverlässige Verbindungen und Sperrschichten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen, verschleißfesten Beschichtungen liegt: Die außergewöhnliche Haftung und Dichte von gesputterten Hartbeschichtungen (z. B. TiN) machen es zum Industriestandard.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, dekorativen Beschichtungen für hohe Volumina liegt: Die thermische Verdampfung kann eine kostengünstigere Wahl sein, wenn die ultimative Filmdichte und Haftung nicht kritisch sind.

Letztendlich bietet Sputtern ein leistungsstarkes Werkzeug zur Herstellung hochwertiger Dünnschichten mit spezifischen, kontrollierbaren und wiederholbaren Eigenschaften.

Zusammenfassungstabelle:

| Wichtiges Qualitätsmerkmal | Beschreibung | Vorteil |

|---|---|---|

| Hohe Dichte | Energetische Atome füllen Hohlräume und erzeugen dichte, nicht poröse Filme. | Überlegene Barriereeigenschaften, stabile optische Leistung. |

| Überlegene Haftung | Hochenergetischer Aufprall erzeugt eine starke durchmischte Zone mit dem Substrat. | Ausgezeichnete Haltbarkeit und Verschleißfestigkeit. |

| Präzise Zusammensetzung | Die Filmzusammensetzung entspricht genau dem Targetmaterial. | Genaue Kontrolle über elektrische, optische und chemische Eigenschaften. |

| Ausgezeichnete Gleichmäßigkeit | Konsistente Dicke über große Flächen wie Wafer oder Displayglas. | Zuverlässige, wiederholbare Leistung in der Fertigung. |

| Glatte Oberfläche | Atomare Mobilität fördert geringe Oberflächenrauheit. | Ideal für optische Beschichtungen und magnetische Medien. |

| Tieftemperaturprozess | Erhitzt das Substrat nicht wesentlich. | Kompatibel mit temperaturempfindlichen Materialien wie Kunststoffen. |

Bereit, hochwertige Dünnschichten für Ihr Labor zu entwickeln?

Sputtern ist der Goldstandard für die Herstellung dichter, haftender und präzise kontrollierter Dünnschichten für kritische Anwendungen in der Optik, Elektronik und Materialwissenschaft. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, um die anspruchsvollen Anforderungen Ihres Labors zu erfüllen.

Partnerschaft mit KINTEK, um:

- Unübertroffene Filmqualität zu erzielen: Nutzen Sie unsere Expertise, um Filme mit überlegener Dichte, Haftung und Reinheit herzustellen.

- Ihren Prozess zu optimieren: Unser Team hilft Ihnen bei der Auswahl des richtigen Sputtersystems und der richtigen Targets für Ihre spezifischen Forschungs- oder Produktionsziele.

- Zugang zu Premium-Verbrauchsmaterialien zu erhalten: Sichern Sie konsistente, qualitativ hochwertige Ergebnisse mit unseren zuverlässigen Sputtertargets und Zubehör.

Lassen Sie uns besprechen, wie unsere Sputterlösungen Ihre Arbeit voranbringen können. Kontaktieren Sie noch heute unsere Dünnschichtexperten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Aluminium-Kunststoff-Verbundfolie für Lithium-Batterieverpackungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt