In der Materialwissenschaft und Fertigung ist die Abscheidungsrate die Geschwindigkeit, mit der Material auf ein Substrat oder eine Oberfläche aufgebracht wird. Sie ist ein grundlegender Prozessparameter, der entweder als über die Zeit hinzugefügte Masse (z. B. Kilogramm pro Stunde beim Schweißen) oder als über die Zeit gewonnene Dicke (z. B. Nanometer pro Minute bei Dünnschichtbeschichtungen) gemessen wird.

Die Abscheidungsrate ist nicht einfach ein Maß für die Geschwindigkeit; sie ist die kritische Steuergröße, die direkt die Qualität, Gleichmäßigkeit und strukturelle Integrität des Endprodukts bestimmt, sei es eine robuste Schweißnaht oder eine hochpräzise optische Beschichtung.

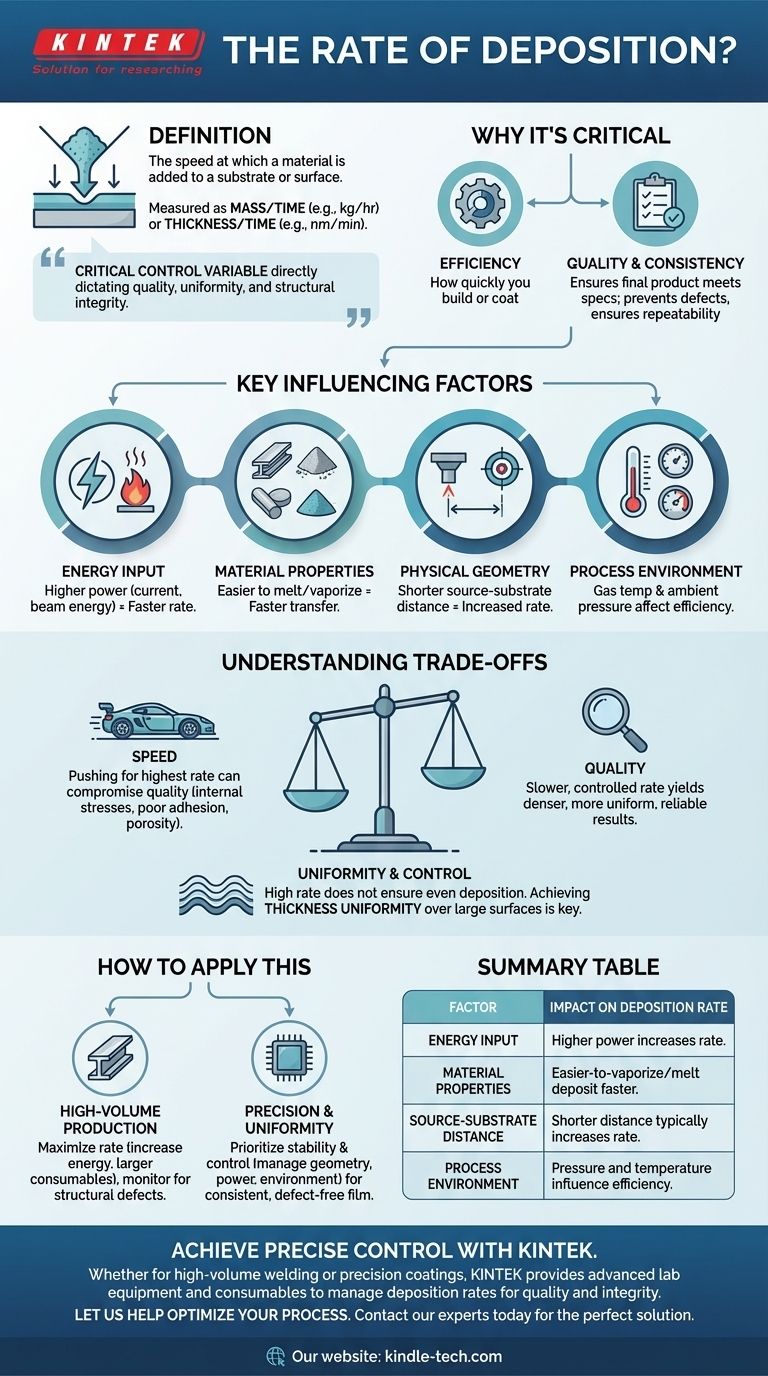

Warum die Steuerung der Abscheidungsrate entscheidend ist

Die Kerndefinition

Im Kern quantifiziert die Abscheidungsrate die Effizienz – wie schnell Sie etwas aufbauen oder beschichten können. Dies könnte Schweißgut sein, das in eine Fuge eingebracht wird, oder eine mikroskopische Materialschicht, die auf einen Siliziumwafer gesputtert wird.

Ein Schlüssel zu Qualität und Konsistenz

Die Kontrolle der Abscheidungsrate ist entscheidend, um sicherzustellen, dass das Endprodukt seine Spezifikationen erfüllt. Inkonsistente Raten führen zu Defekten, wie ungleichmäßiger Schichtdicke oder Schwachstellen in einer Schweißnaht. Eine stabile, kontrollierte Rate ist die Grundlage für einen wiederholbaren, qualitativ hochwertigen Herstellungsprozess.

Schlüsselfaktoren, die die Abscheidungsrate beeinflussen

Die spezifischen Variablen, die die Abscheidungsrate steuern, hängen vom Prozess ab, fallen aber im Allgemeinen in einige Schlüsselkategorien.

Energieeintrag

Die Energiemenge, die auf das Ausgangsmaterial gerichtet wird, ist oft der wichtigste Faktor. Mehr Energie bedeutet typischerweise eine schnellere Rate.

Dies umfasst Variablen wie Schweißstrom, Magnetronleistung beim Sputtern und Strahlenergie bei anderen Abscheidungstechniken.

Materialeigenschaften

Die physikalischen Eigenschaften des abzuscheidenden Materials spielen eine entscheidende Rolle. Einige Materialien schmelzen, verdampfen oder erodieren unter den gleichen Bedingungen einfach leichter als andere, was direkt beeinflusst, wie schnell sie auf das Substrat übertragen werden können.

Physische Geometrie

Der physische Aufbau der Ausrüstung ist ein wichtiger Steuerfaktor. Dazu gehören der Abstand zwischen Materialquelle und Substrat (Target-Substrat-Abstand) und die spezifische Position oder der Winkel der Abscheidung, wie z. B. beim Mehrlagenschweißen.

Eine Verringerung des Abstands zwischen Quelle und Target erhöht im Allgemeinen die Abscheidungsrate, da weniger Material während des Transports verloren geht.

Prozessumgebung

Die Bedingungen innerhalb der Abscheidungskammer oder um die Schweißnaht herum haben einen direkten Einfluss. Variablen wie Gastemperatur und Umgebungsdruck können die Effizienz des Materialtransfers von der Quelle zu seinem Ziel beeinflussen.

Die Kompromisse verstehen

Die Optimierung der Abscheidungsrate bedeutet selten, sie einfach so schnell wie möglich zu machen. Die größte Herausforderung besteht darin, Geschwindigkeit und Qualität in Einklang zu bringen.

Geschwindigkeit vs. Qualität

Das Streben nach der höchstmöglichen Abscheidungsrate kann oft die Qualität des Endprodukts beeinträchtigen. Eine sehr schnelle Abscheidung kann innere Spannungen, schlechte Haftung oder eine poröse Struktur verursachen. Eine langsamere, kontrolliertere Rate führt oft zu einem dichteren, gleichmäßigeren und zuverlässigeren Ergebnis.

Gleichmäßigkeit und Kontrolle

Eine hohe Abscheidungsrate garantiert nicht, dass das Material gleichmäßig abgeschieden wird. Das Erreichen einer Dickenhomogenität ist eine häufige Herausforderung, insbesondere bei großen Oberflächen. Faktoren wie die Größe der Materialquelle (oder "Erosionszone") und die Geometrie des Aufbaus werden entscheidend, um sicherzustellen, dass die abgeschiedene Schicht überall konsistent ist.

So wenden Sie dies auf Ihr Ziel an

Ihr Ansatz zur Steuerung der Abscheidungsrate sollte sich nach dem Hauptziel Ihrer spezifischen Anwendung richten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt (z. B. Schweißen von Baustahl): Sie werden die Abscheidungsrate wahrscheinlich maximieren, indem Sie den Energieeintrag (Strom) erhöhen und größere Verbrauchsmaterialien verwenden, während Sie sorgfältig überwachen, um kritische Strukturfehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Präzision und Gleichmäßigkeit liegt (z. B. Halbleiter- oder optische Beschichtungen): Sie werden Stabilität und Kontrolle über die reine Geschwindigkeit stellen und Geometrie, Leistung und Prozessumgebung sorgfältig steuern, um eine konsistente und fehlerfreie Schicht zu erzielen.

Letztendlich geht es bei der Beherrschung der Abscheidungsrate darum, das optimale Gleichgewicht zwischen Fertigungsgeschwindigkeit und den funktionalen Anforderungen Ihres Endprodukts zu finden.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheidungsrate |

|---|---|

| Energieeintrag | Höhere Leistung (Strom, Magnetronleistung) erhöht die Rate. |

| Materialeigenschaften | Leichter verdampfende/schmelzende Materialien scheiden sich schneller ab. |

| Abstand Quelle-Substrat | Kürzerer Abstand erhöht typischerweise die Rate. |

| Prozessumgebung | Druck und Temperatur können die Effizienz beeinflussen. |

Erreichen Sie präzise Kontrolle über Ihre Abscheidungsprozesse mit KINTEK.

Ob Sie im Bereich des Großvolumenschweißens oder präziser Dünnschichtbeschichtungen tätig sind, die richtige Ausrüstung ist entscheidend für die Steuerung der Abscheidungsraten, um Qualität, Gleichmäßigkeit und strukturelle Integrität zu gewährleisten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für all Ihre Anforderungen in der Materialwissenschaft und Fertigung.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik