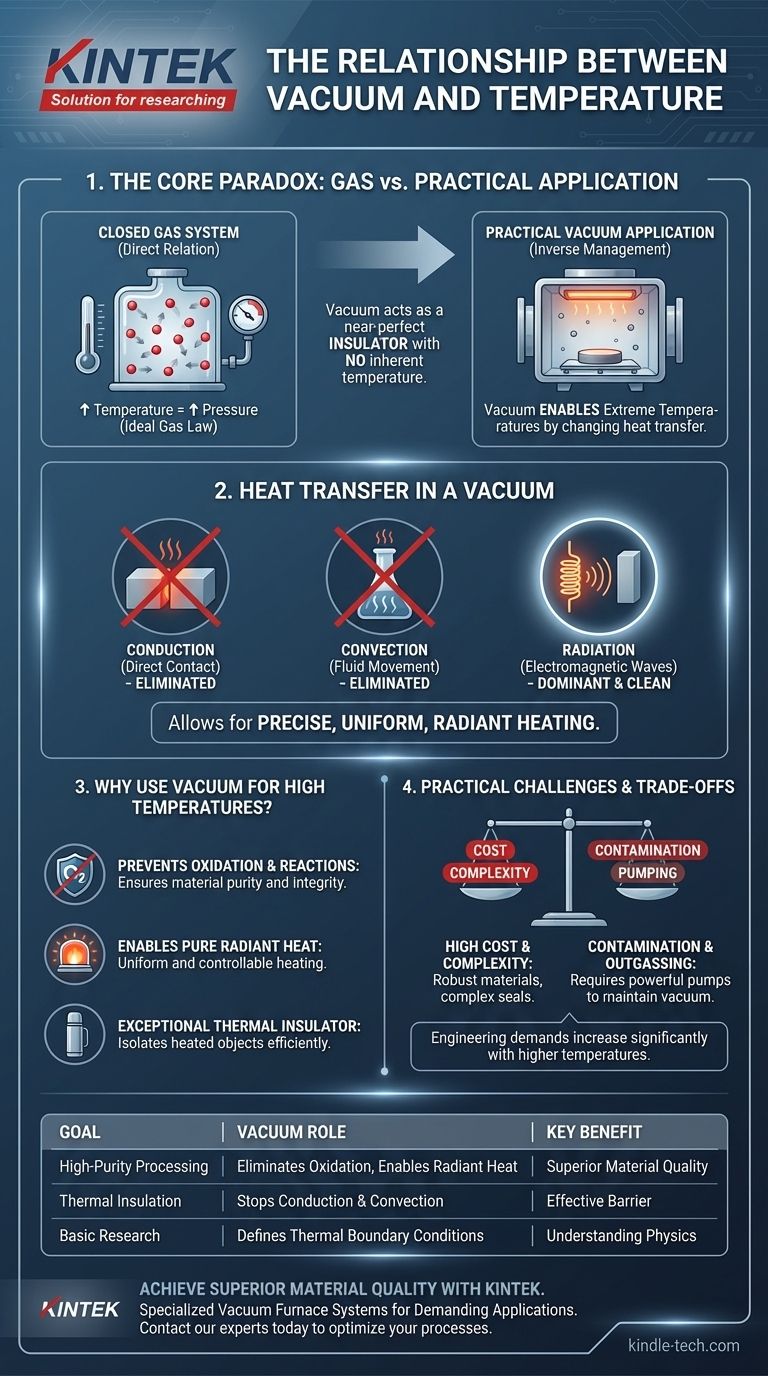

In einem geschlossenen System, das ein Gas enthält, ist die Beziehung zwischen Vakuum und Temperatur direkt: Wenn Sie die Temperatur des Gases erhöhen, steigt sein Druck, wodurch es sich von einem Vakuum entfernt. In praktischen Anwendungen ist die Beziehung jedoch umgekehrt. Wir verwenden ein Vakuum gerade, um extrem hohe Temperaturen zu steuern und zu ermöglichen, indem wir die Wärmeübertragung grundlegend verändern.

Das Kernprinzip, das es zu verstehen gilt, ist, dass ein Vakuum keine eigene Temperatur hat. Stattdessen wirkt es als nahezu perfekter Isolator, der die Wärmeübertragung durch Leitung und Konvektion eliminiert, was eine präzise und saubere Hochtemperaturkontrolle allein durch Wärmestrahlung ermöglicht.

Die grundlegende Physik: Gas vs. Vakuum

Das ideale Gasgesetz

Für jedes Gas, das in einem Behälter eingeschlossen ist, wird sein Zustand durch das ideale Gasgesetz beschrieben. Dieses Gesetz zeigt eine direkte Beziehung zwischen Druck und Temperatur.

Wenn Sie eine feste Menge Gas in einer versiegelten Kammer erhitzen, bewegen sich die Moleküle schneller und stoßen heftiger mit den Wänden zusammen, wodurch der Druck steigt. Umgekehrt verringert das Abkühlen des Gases den Druck und bringt es näher an ein Vakuum heran.

Was ist „Temperatur“ in einem Vakuum?

Temperatur ist ein Maß für die durchschnittliche kinetische Energie von Teilchen. Ein perfektes Vakuum hat definitionsgemäß keine Teilchen und hat daher keine Temperatur im herkömmlichen Sinne.

Wenn wir über Temperatur in einem Vakuumsystem sprechen, beziehen wir uns auf die Temperatur der Objekte und Kammerwände innerhalb dieses Vakuums. Wärmeenergie existiert und bewegt sich durch das Vakuum, hauptsächlich als elektromagnetische Wellen (Strahlung).

Warum wir Vakuum in Hochtemperatursystemen verwenden

Die wichtigsten Anwendungen der Vakuumtechnologie umfassen die Schaffung kontrollierter Hochtemperaturbedingungen, wie z. B. in Vakuumöfen für Metallurgie oder Materialwissenschaft.

Eliminierung von Leitung und Konvektion

Wärme wird auf drei Arten übertragen: Leitung (direkter Kontakt), Konvektion (Flüssigkeits- oder Gasbewegung) und Strahlung. Durch die Entfernung der überwiegenden Mehrheit der Luftpartikel stoppt ein Vakuum effektiv Leitung und Konvektion.

Dies macht das Vakuum zu einem außergewöhnlichen Wärmeisolator. Die in der Kammer erzeugte Wärme kann nicht leicht zu den Außenwänden entweichen, und das erhitzte Objekt ist von unerwünschtem thermischem Kontakt isoliert.

Ermöglichung reiner Strahlungswärmeübertragung

Wenn Leitung und Konvektion wegfallen, wird die thermische Strahlung zur dominierenden Form der Wärmeübertragung. Leistungsstarke Heizelemente emittieren Infrarotstrahlung, die durch das Vakuum wandert und vom Zielmaterial absorbiert wird, wodurch dieses direkt erwärmt wird.

Dies ermöglicht eine extrem gleichmäßige, saubere und steuerbare Erwärmung, was in Gegenwart von Luftströmungen (Konvektion) nicht möglich wäre.

Verhinderung unerwünschter chemischer Reaktionen

Viele Materialien reagieren mit Luft, insbesondere bei hohen Temperaturen. Die häufigste Reaktion ist die Oxidation. Das Erzeugen eines Vakuums entfernt den Sauerstoff und andere reaktive Gase.

Dies verhindert den Abbau, die Kontamination oder das Verbrennen des bearbeiteten Materials und sichert dessen Reinheit und strukturelle Integrität. Dies ist entscheidend für die Herstellung von Hochleistungslegierungen, Halbleitern und anderen fortschrittlichen Materialien.

Verständnis der praktischen Kompromisse

Die Verwendung eines Vakuums für das Wärmemanagement ist leistungsstark, bringt aber erhebliche technische Herausforderungen und Kosten mit sich.

Die Kosten für hohe Temperaturen

Das Erreichen höherer Temperaturen im Vakuum ist teuer. Es erfordert komplexere und robustere Heizelemente und thermische Abschirmungen, die oft aus exotischen Materialien wie Molybdän oder Graphit bestehen.

Die Konstruktion des Ofens muss extremen thermischen Belastungen standhalten, ohne die Vakuumdichtung zu beeinträchtigen, was die Herstellungskomplexität und die Kosten drastisch erhöht.

Die Herausforderung der Kontamination

Die Integrität des Vakuums ist von größter Bedeutung. Jede Kontamination, wie mikroskopische Lecks oder das Outgassing von Molekülen von den Kammerwänden, kann das Vakuum beeinträchtigen.

Wie bei Ofenbetrieben erwähnt, kann diese Kontamination die Heizelemente und die Abschirmung beschichten. Dies verringert ihre Strahlungsfähigkeit, was das System zwingt, mehr Energie zu verbrauchen, um die Zieltemperatur zu erreichen, und schließlich zum Ausfall der Komponenten führt.

Pumpen vs. Outgassing

Wenn Materialien heißer werden, neigen sie dazu, eingeschlossene Gase von ihrer Oberfläche freizusetzen – ein Prozess, der als Outgassing bezeichnet wird. Ein Hochvakuum-System muss über Pumpen verfügen, die stark genug sind, um diese ausgasenden Partikel kontinuierlich zu entfernen, um das erforderliche Vakuumniveau aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Beziehung ermöglicht es Ihnen, den richtigen Ansatz für Ihr spezifisches technisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt: Verwenden Sie ein Hochvakuum, um Oxidation zu eliminieren und eine saubere, gleichmäßige Strahlungserwärmung für eine überlegene Materialqualität zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Wärmeisolierung liegt: Verwenden Sie ein Vakuum, um eine Barriere zu schaffen, die die Wärmeübertragung durch Leitung und Konvektion stoppt, wie bei kryogenen Speichern und Vakuumflaschen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Denken Sie daran, dass bei einem festen Gas Druck und Temperatur miteinander verbunden sind, die thermischen Eigenschaften eines Vakuums jedoch durch die Strahlung und die Temperatur seiner Begrenzungen definiert werden.

Die Beherrschung des Zusammenspiels zwischen Vakuum und Temperatur ist grundlegend für die Kontrolle der Wärme in den anspruchsvollsten wissenschaftlichen und industriellen Umgebungen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Physik in einem geschlossenen System | Temperatur und Druck sind für ein festes Gas direkt miteinander verbunden (Ideales Gasgesetz). |

| Rolle des Vakuums | Ein Vakuum ist ein nahezu perfekter Isolator, der Leitung und Konvektion eliminiert. |

| Primäre Wärmeübertragung | Im Vakuum wird Wärme fast ausschließlich durch thermische Strahlung übertragen. |

| Hauptvorteil | Ermöglicht eine saubere, gleichmäßige Hochtemperaturverarbeitung durch Verhinderung von Oxidation und Kontamination. |

Sind Sie bereit, überlegene Materialqualität durch präzise Hochtemperaturkontrolle zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumofensysteme für die anspruchsvollsten metallurgischen und materialwissenschaftlichen Anwendungen. Unsere Lösungen bieten die saubere, gleichmäßige Heizumgebung, die Sie benötigen, um Oxidation zu verhindern, die Materialreinheit zu gewährleisten und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Hochtemperaturprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken