Die Hauptfunktion einer Kugelmühle und von Korund-Mahlkugeln bei der Herstellung von Bornitrid-Keramik besteht darin, eine gleichmäßige, hochaktive Pulvermischung zu erzielen und gleichzeitig die chemische Reinheit streng einzuhalten. Durch einen mechanischen Mahlprozess, der zwischen 3 und 48 Stunden dauert, zerkleinert diese Ausrüstung Pulveragglomerate und homogenisiert die Bornitrid-Matrix mit wesentlichen Sinterhilfsmitteln.

Die Kombination aus Hochenergie-Kugelmühlen und verschleißfesten Korund-Medien löst die doppelte Herausforderung, inerte Bornitrid-Partikel für das Sintern zu aktivieren und gleichzeitig die metallischen Verunreinigungen zu verhindern, die die Keramik-Leistung üblicherweise beeinträchtigen.

Die Mechanik der Zubereitung

Aufbrechen von Agglomeraten

Rohes Bornitrid-Pulver bildet oft Klumpen oder „Agglomerate“, die die Verdichtung behindern.

Die von der Kugelmühle erzeugte mechanische Energie zerschmettert diese Agglomerate wirksam. Dies stellt sicher, dass das Material auf einen konsistenten, feinen Zustand reduziert wird, der für Hochleistungsanwendungen geeignet ist.

Gleichmäßiges Mischen von Sinterhilfsmitteln

Bornitrid ist schwer allein zu sintern und erfordert Zusätze wie Aluminiumoxid, Seltenerdoxide und Aktivkohle.

Der Mahlprozess verteilt diese Hilfsmittel gleichmäßig in der Bornitrid-Matrix. Eine gleichmäßige Verteilung ist entscheidend für konsistente chemische Reaktionen während der anschließenden Erhitzungsphasen.

Verbesserung der Oberflächenaktivität

Über das einfache Mischen hinaus verändert der Aufprall der Mahlkugeln den Oberflächenzustand der Partikel.

Diese mechanische Wirkung erhöht die „Oberflächenaktivität“ des Pulvers. Eine höhere Oberflächenaktivität fördert effizientere Sinterreaktionen, was zur Entwicklung einer idealen, dichten Keramikmikrostruktur führt.

Die strategische Wahl von Korund-Medien

Minimierung metallischer Verunreinigungen

Bornitrid ist sehr empfindlich gegenüber Verunreinigungen, die die mechanischen Eigenschaften des Endprodukts stark beeinträchtigen können.

Standard-Stahlmahlkugeln führen während langer Mahlsitzungen zu Eisenverunreinigungen. Durch die Verwendung von Korund- (Aluminiumoxid-) Kugeln vermeiden Hersteller die Einführung von metallischem Eisen in die Pulvermischung.

Gewährleistung der chemischen Kompatibilität

Korund-Kugeln bestehen aus Aluminiumoxid, das häufig ohnehin als Sinterhilfsmittel für Bornitrid verwendet wird.

Folglich sind geringe Abriebpartikel von den Mahlmedien oft mit der Keramikformulierung kompatibel. Dies bewahrt die hohe Reinheit, die für fortschrittliche technische Keramiken erforderlich ist.

Verständnis der Kompromisse

Das Gleichgewicht der Mahldauer

Während verlängertes Mahlen (bis zu 48 Stunden) die Homogenität der Mischung und die Partikelaktivierung verbessert, erhöht es das Risiko des Medienverschleißes.

Betreiber müssen die Notwendigkeit einer hohen Oberflächenaktivität gegen die potenzielle Einführung eines übermäßigen Aluminiumoxidgehalts durch den Verschleiß der Mahlkugeln abwägen.

Eindämmungsmaterialien

Die alleinige Verwendung von Korund-Kugeln reicht nicht aus; der Mahlbehälter selbst spielt eine Rolle für die Reinheit.

Um eine Kontamination vollständig zu verhindern, werden in der Regel Polyurethan-Mahlbehälter in Verbindung mit Korund-Kugeln verwendet. Dies stellt sicher, dass weder die Mahlmedien noch der Behälter metallische Elemente in das empfindliche Bornitrid-Pulver einbringen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Bornitrid-Herstellung zu optimieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Verwendung von Korund-Medien und Polyurethan-Behältern, um Eisenverunreinigungen zu eliminieren, die strukturelle Schwachstellen verursachen.

- Wenn Ihr Hauptaugenmerk auf Sinterdichte liegt: Stellen Sie sicher, dass die Mahldauer ausreichend ist (nahe dem 48-Stunden-Bereich), um Agglomerate vollständig aufzubrechen und die Partikeloberflächenaktivität zu maximieren.

Hochwertige Bornitrid-Keramiken hängen nicht nur von den Rohmaterialien ab, sondern auch von der präzisen, schadstofffreien Zufuhr mechanischer Energie während der Herstellung.

Zusammenfassungstabelle:

| Merkmal | Rolle/Nutzen bei der Zubereitung |

|---|---|

| Ausrüstung | Kugelmühle & Polyurethan-Behälter |

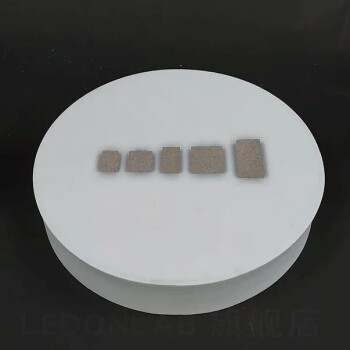

| Mahlmedien | Korund- (Aluminiumoxid-) Kugeln |

| Prozesszeit | 3 bis 48 Stunden |

| Wichtigstes Ergebnis | Hohe Oberflächenaktivität & Gleichmäßiges Mischen |

| Kontaminationskontrolle | Eliminiert Eisen-/metallische Verunreinigungen |

| Integration von Sinterhilfsmitteln | Homogene Dispersion von Aluminiumoxid/Kohlenstoff |

Verbessern Sie Ihre fortschrittliche Keramikproduktion mit KINTEK

Präzision bei der Bornitrid-Herstellung erfordert Ausrüstung, die mechanische Energie mit chemischer Reinheit in Einklang bringt. KINTEK ist spezialisiert auf Hochleistungs-Laborlösungen für die anspruchsvollsten Materialwissenschaftsanwendungen.

Unser umfangreiches Portfolio umfasst:

- Zerkleinerungs- und Mahlsysteme: Hocheffiziente Kugelmühlen und verschleißfeste Korund-Mahlmedien.

- Sieben & Verarbeiten: Geräte zur Gewährleistung einer gleichmäßigen Partikelgrößenverteilung.

- Sinterlösungen: Fortschrittliche Hochtemperatur-Muffel-, Vakuum- und Atmosphärenöfen für die Entwicklung dichter Keramiken.

- Probenvorbereitung: Hydraulische Pressen und Präzisions-Tiegel für makellose Sinterzyklen.

Lassen Sie nicht zu, dass metallische Verunreinigungen die Festigkeit Ihres Materials beeinträchtigen. Arbeiten Sie mit KINTEK zusammen für zuverlässige, hochreine Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungsbedürfnisse zugeschnitten sind.

Optimieren Sie die Effizienz Ihres Labors – Kontaktieren Sie KINTEK noch heute!

Ähnliche Produkte

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Warum wird mechanische Legierungsausrüstung, wie eine Kugelmühle, in der Vorbehandlungsphase von Rohmaterialien für Nickelbasislegierungen verwendet?

- Welche Rolle spielt der Kugelmühlenprozess bei RP-LYCB-Verbundanoden? Wichtige Tipps für überlegene Batteriematerialien

- Warum ist eine präzise Zeitsteuerung eine entscheidende Funktion für eine Kugelmühle, die bei der Modifizierung von recyceltem Graphit eingesetzt wird?

- Warum ist das sekundäre Kugelmühlen für Schwefelkathoden notwendig? Master-Vorbereitung von Festkörperelektrolyt-Kompositen

- Welche Rolle spielt eine mechanische Kugelmühle bei der Synthese von glasartigen anorganischen Festkörperelektrolyten (ISEs)?