Bei jedem Mahlvorgang sind die Mahlkörper das aktive Mittel zur Größenreduzierung. Sie dienen als direkter Mechanismus zur Energieübertragung von der Mühle auf das zu verarbeitende Material. Die Eigenschaften dieser Medien, insbesondere ihre Größe, sind die kritischsten Faktoren, die die gesamte Mahleffizienz bestimmen, gemessen an der Wirksamkeit der Partikelzerkleinerung und dem Stromverbrauch.

Das Kernprinzip des effizienten Mahlens besteht nicht darin, die größten oder kleinsten Medien zu verwenden, sondern darin, die Aufprallenergie der Medien auf die spezifischen Zerkleinerungsanforderungen des Materials abzustimmen. Das richtige Medium liefert gerade genug Energie, um Partikel effektiv zu brechen, ohne Energie für ineffektive Kollisionen zu verschwenden.

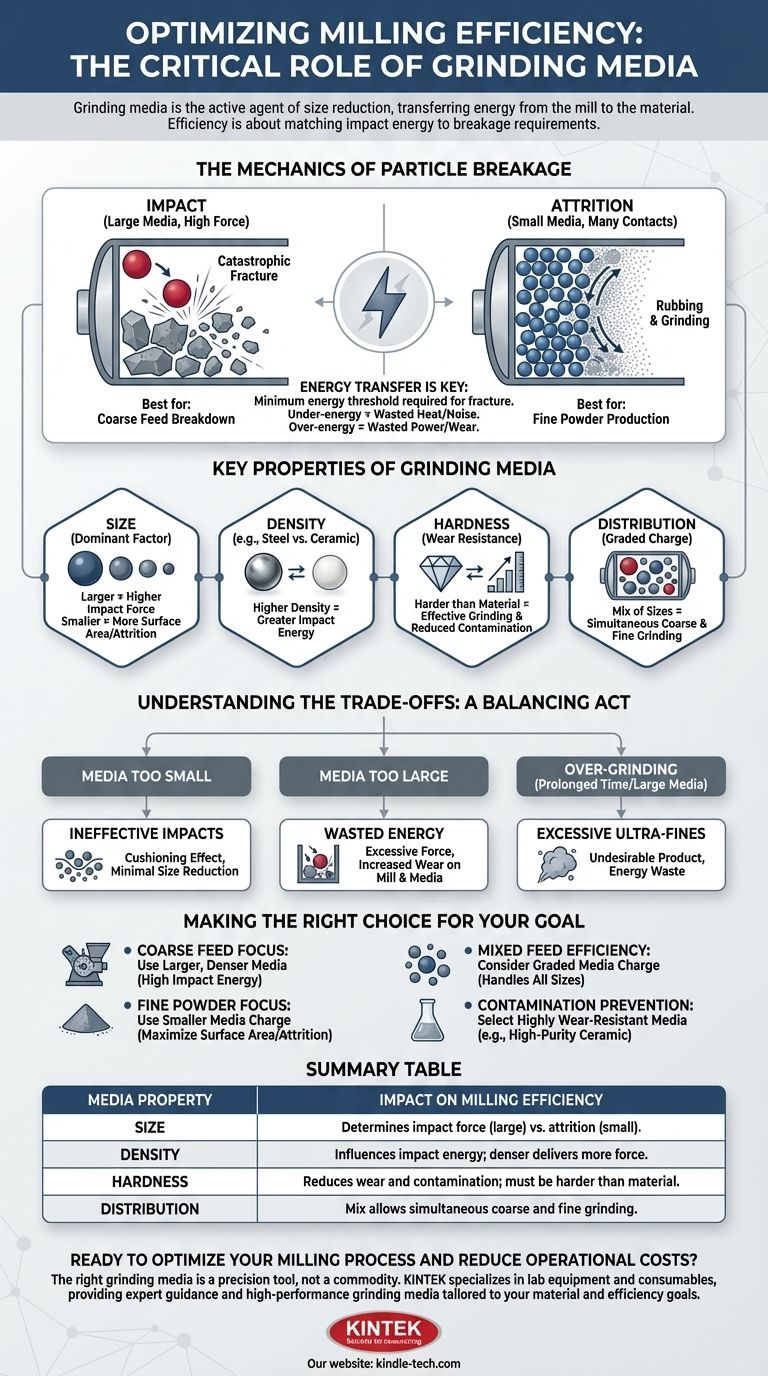

Die Mechanik der Partikelzerkleinerung

Um die Effizienz zu verstehen, müssen wir zunächst verstehen, wie Mahlkörper funktionieren. Die Medien wirken als Brücke und wandeln die Gesamtrotationsenergie der Mühle in lokalisierte, energiereiche Ereignisse um, die Partikel zerkleinern.

Aufprall vs. Abrasion (Reibung)

Es gibt zwei Hauptmechanismen der Größenreduzierung. Aufprall (Impact) tritt auf, wenn große Medienstücke fallen und auf das Material treffen, was zu einem katastrophalen Bruch führt. Abrasion (Attrition) ist die Reibungs- und Schleifwirkung, die entsteht, wenn Medien und Partikel aneinander vorbeigleiten, was besser für die Herstellung sehr feiner Pulver geeignet ist.

Die Rolle der Mediengröße

Die Größe der Mahlkörper bestimmt direkt, welcher dieser Mechanismen dominiert.

Größere Medien erzeugen beim Anheben durch die Rotation der Mühle mit größerer Kraft einen hochenergetischen Aufprall. Dies ist entscheidend für die Zerkleinerung von großem, grobem Ausgangsmaterial.

Kleinere Medien haben weniger Masse und erzeugen geringere Aufprallkräfte. Eine Ladung kleinerer Medien weist jedoch eine weitaus größere Anzahl von Kontaktpunkten und eine größere Gesamtoberfläche auf, was die für das Feinmahlen erforderliche Abrasion fördert.

Energieübertragung ist der Schlüssel

Jedes Partikel benötigt eine bestimmte Mindestenergiemenge, um einen Bruch zu erzeugen. Liegt die Aufprallenergie der Medien unter diesem Schwellenwert, findet keine Zerkleinerung statt und die Energie wird als Wärme und Lärm verschwendet. Ist die Energie viel zu hoch, kann sie durch Übermahlung oder unnötigen Verschleiß der Mühlenauskleidung verschwendet werden.

Wichtige Eigenschaften von Mahlkörpern

Obwohl die Größe der dominierende Faktor ist, erfordert ein vollständiges Bild der Effizienz die Berücksichtigung anderer Eigenschaften, die den Mahlprozess optimieren.

Mediendichte

Die Dichte des Mediummaterials (z. B. Stahl vs. Keramik) beeinflusst direkt die Aufprallenergie. Eine dichtere Kugel gleicher Größe schlägt mit mehr Kraft zu als eine weniger dichte, was sie effektiver für das Zerkleinern harter Materialien macht.

Medienhärte

Das Medium muss härter sein als das zu mahlende Material, um wirksam zu sein und Verschleiß zu widerstehen. Der Medienverschleiß ist ein direkter Betriebskostenfaktor und kann auch zu unerwünschten Verunreinigungen im Endprodukt führen, was in Branchen wie der Pharmazie und Lebensmittelverarbeitung ein kritisches Anliegen ist.

Mediendistribution (Die Ladung)

In vielen Fällen ist der effizienteste Ansatz die Verwendung einer abgestuften Ladung mit einer Mischung von Mediengrößen. Größere Kugeln trennen sich ab, um das grobe Ausgangsmaterial zu bearbeiten, während kleinere Kugeln an den feineren Partikeln arbeiten, sobald diese entstehen. Dadurch kann die Mühle gleichzeitig Grob- und Feinmahlung durchführen.

Die Abwägungen verstehen

Die Optimierung der Mahleffizienz ist ein Balanceakt. Die Wahl des falschen Mediums führt zu erheblichen Betriebsproblemen und Ressourcenverschwendung.

Das Problem ineffektiver Aufprälle

Die Verwendung von Medien, die zu klein für das Ausgangsmaterial sind, ist ein häufiger Fehler. Die Partikel „polstern“ die energiearmen Aufprälle einfach ab, was zu minimaler Größenreduzierung und Energieverschwendung führt. Die Mühle läuft, aber sie mahlt nicht effektiv.

Das Problem der Energieverschwendung

Umgekehrt ist die Verwendung von Medien, die zu groß für das Material sind, ebenfalls ineffizient. Die hochenergetischen Aufprälle können mehr sein, als für den Bruch erforderlich ist, wodurch Energie verschwendet wird. Dies kann auch zu übermäßigem Verschleiß sowohl der Medien als auch der Mühlenwände führen, was die Wartungskosten erhöht.

Das Risiko der Übermahlung

Die Verwendung von zu großen Medien oder der zu lange Betrieb der Mühle kann zu einer übermäßigen Menge an ultrafeinen Partikeln führen, ein Phänomen, das als Übermahlung bekannt ist. Dies kann für das Endprodukt unerwünscht sein und stellt eine Verschwendung der Energie dar, die für die Herstellung dieser Partikel aufgewendet wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des optimalen Mediums erfordert ein klares Verständnis Ihres Ausgangsmaterials und Ihres gewünschten Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung von grobem Ausgangsmaterial liegt: Entscheiden Sie sich für größere, dichtere Mahlkörper, die die für den anfänglichen Bruch erforderliche hohe Aufprallenergie liefern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Verwenden Sie eine Ladung kleinerer Medien, um die Oberfläche zu maximieren und die für das Feinmahlen erforderliche Abrasion zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz bei einer gemischten Materialgröße liegt: Ziehen Sie eine abgestufte Medienladung mit einer Verteilung von Größen in Betracht, um sowohl grobe als auch feine Partikel in einem einzigen Prozess zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Wählen Sie ein hoch verschleißfestes Medium, wie hochreine Keramik, auch wenn dies bedeutet, andere Parameter anzupassen, um die geringere Dichte auszugleichen.

Letztendlich ist die Behandlung Ihrer Mahlkörper als Präzisionswerkzeug und nicht als einfache Ware der Schlüssel zur Erschließung eines effizienten und kostengünstigen Mahlbetriebs.

Zusammenfassungstabelle:

| Medieneigenschaft | Auswirkung auf die Mahleffizienz |

|---|---|

| Größe | Bestimmt die Aufprallkraft (große Medien) gegenüber der Abrasionsoberfläche (kleine Medien). |

| Dichte | Beeinflusst die Aufprallenergie; dichtere Medien (z. B. Stahl) liefern mehr Kraft. |

| Härte | Reduziert Verschleiß und Kontamination; muss härter sein als das zu mahlende Material. |

| Verteilung (Abgestufte Ladung) | Eine Mischung von Größen ermöglicht gleichzeitiges Grob- und Feinmahlen, was die Effizienz steigert. |

Bereit, Ihren Mahlprozess zu optimieren und Betriebskosten zu senken? Das richtige Mahlmedium ist ein Präzisionswerkzeug und keine Ware. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie Hochleistungs-Mahlmedien, die auf Ihr Material und Ihre Effizienzziele zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine überlegene Mahlleistung für Ihr Labor freizuschalten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse