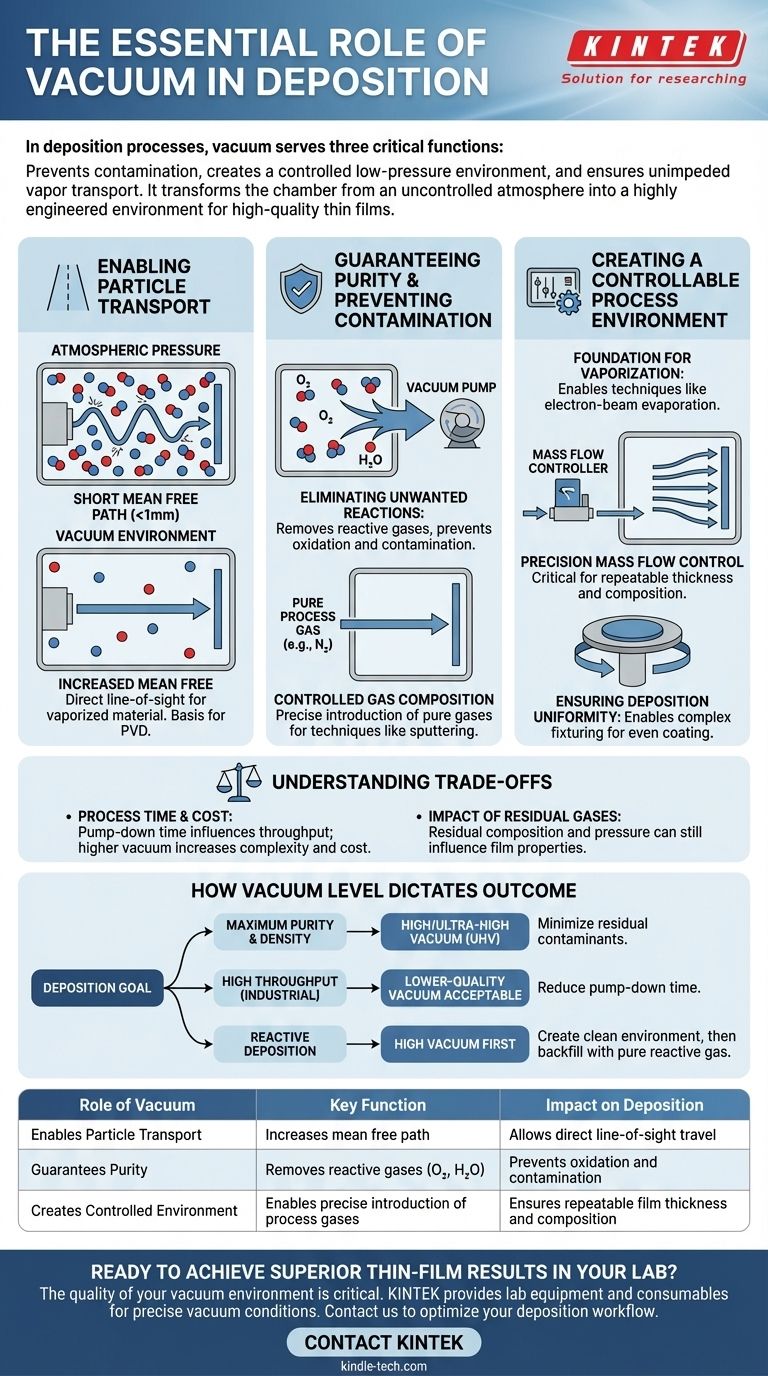

Bei Abscheideprozessen erfüllt das Vakuum drei entscheidende Funktionen: Es verhindert Kontaminationen durch das Entfernen unerwünschter atmosphärischer Gase, es schafft eine kontrollierte Umgebung mit niedrigem Druck zur Erzeugung und Manipulation von Dämpfen und es stellt sicher, dass verdampftes Material ungehindert von der Quelle zum Substrat gelangen kann. Ohne Vakuum wären die meisten modernen Dünnschichtabscheidungen chemisch und physikalisch unmöglich.

Die wesentliche Rolle eines Vakuums besteht darin, die Abscheidekammer von einer unkontrollierten, reaktiven Atmosphäre in eine hochtechnisierte Umgebung zu verwandeln. Es ist nicht nur ein leerer Raum, sondern der grundlegende Bestandteil, der die Reinheit, den Transport und die Kontrolle ermöglicht, die für die Herstellung hochwertiger Dünnschichten erforderlich sind.

Ermöglichen des Partikeltransports: Die mittlere freie Weglänge

Das Problem bei Atmosphärendruck

Bei normalem Atmosphärendruck ist die Luft dicht mit Molekülen wie Stickstoff, Sauerstoff und Wasserdampf. Diese Partikel befinden sich in ständiger, zufälliger Bewegung.

Ein verdampftes Atom aus einer Abscheidequelle würde Milliarden Mal pro Sekunde mit diesen Luftmolekülen kollidieren. Seine mittlere freie Weglänge – die durchschnittliche Strecke, die es vor einer Kollision zurücklegen kann – beträgt weniger als einen Millimeter.

Die Vakuumlösung

Durch das Abpumpen der überwiegenden Mehrheit der Luftmoleküle erhöht ein Vakuum die mittlere freie Weglänge dramatisch.

Dies ermöglicht es dem verdampften Beschichtungsmaterial, in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat zu gelangen. Dieser direkte Sichtlinienweg ist die Grundlage für fast alle physikalischen Gasphasenabscheidungsverfahren (PVD).

Gewährleistung von Reinheit und Verhinderung von Kontaminationen

Eliminierung unerwünschter Reaktionen

Viele Materialien sind, insbesondere wenn sie bis zum Verdampfungspunkt erhitzt werden, hochreaktiv. An der Luft würden sie sofort oxidieren oder andere Verbindungen bilden, wodurch der Film kontaminiert und seine Eigenschaften verändert würden.

Ein Vakuum entfernt diese reaktiven Gase, insbesondere Sauerstoff und Wasserdampf, und schafft so eine chemisch inerte Umgebung. Dies stellt sicher, dass der abgeschiedene Film ausschließlich aus dem beabsichtigten Ausgangsmaterial besteht.

Kontrolle der Gas- und Dampfzusammensetzung

Sobald ein anfängliches Vakuum hergestellt ist, wird die Kammer zu einem leeren Blatt. Dies ermöglicht die präzise Einführung spezifischer, hochreiner Gase, die für den Prozess benötigt werden.

Für Techniken wie Sputtern oder reaktive Abscheidung ermöglicht das Vakuum die Schaffung einer kontrollierten, Niederdruck-Plasmaumgebung oder die Einführung eines spezifischen reaktiven Gases (wie Stickstoff zur Erzeugung von Titannitrid) ohne Angst vor Kontamination durch die Atmosphäre.

Schaffung einer kontrollierbaren Prozessumgebung

Die Grundlage für die Verdampfung

Viele Methoden zur Dampferzeugung, wie die Elektronenstrahlverdampfung, können nur im Vakuum funktionieren. Die hochenergetischen Elektronenstrahlen würden in Anwesenheit von Luft gestreut und abgeleitet werden.

Präzise Massenflussregelung

Die Niederdruckumgebung ermöglicht eine extrem präzise Kontrolle über die Menge des in die Kammer eintretenden Prozessgases oder Dampfes. Diese Kontrolle des Massenflusses ist entscheidend für die Erzielung wiederholbarer Schichtdicken, Zusammensetzungen und Materialeigenschaften.

Gewährleistung der Abscheidegleichmäßigkeit

Im Vakuum werden Substrate oft durch komplexe Halterungen gehalten, die sie relativ zur Dampfquelle drehen oder bewegen.

Diese Bewegung stellt sicher, dass die Beschichtung gleichmäßig auf komplexen Oberflächen oder auf vielen Substraten gleichzeitig aufgetragen wird. Eine solche kontrollierte mechanische Bewegung wäre ohne die Umgebung mit geringer Partikeldichte eines Vakuums unpraktisch.

Die Kompromisse verstehen

Prozesszeit und Durchsatz

Das Erreichen eines hochwertigen Vakuums ist nicht augenblicklich. Die "Pumpzeit", die zum Entfernen atmosphärischer Gase erforderlich ist, kann einen erheblichen Teil des gesamten Prozesszyklus ausmachen.

Die Komplexität der Halterungen und die Größe der Kammer beeinflussen diese Pumpzeit direkt und schaffen einen Kompromiss zwischen Substratkapazität und Gesamtdurchsatz.

Gerätekomplexität und Kosten

Vakuumsysteme – einschließlich Kammern, Pumpen, Ventile und Messgeräte – sind komplex und teuer in Anschaffung, Betrieb und Wartung. Je höher das gewünschte Vakuumniveau (z. B. Ultrahochvakuum), desto größer sind die Kosten und die Komplexität.

Der Einfluss von Restgasen

Kein Vakuum ist perfekt. Es wird immer etwas Restgas in der Kammer verbleiben. Die Zusammensetzung und der Druck dieses Gases können die Eigenschaften des abgeschiedenen Films immer noch subtil beeinflussen, was die Qualität des Vakuums zu einem kritischen Prozessparameter macht.

Wie das Vakuumniveau Ihr Ergebnis bestimmt

Die Wahl des Vakuumniveaus ist eine strategische Entscheidung, die auf den Zielen Ihres Abscheideprozesses basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte liegt: Sie müssen ein Hoch- oder Ultrahochvakuum (UHV) verwenden, um die Einlagerung von Restgaskontaminanten in Ihren Film zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die industrielle Beschichtung liegt: Ein Vakuum geringerer Qualität kann akzeptabel sein, um die Pumpzeit zu verkürzen, vorausgesetzt, das Beschichtungsmaterial ist nicht hochreaktiv mit Restluft oder Wasser.

- Wenn Sie eine reaktive Abscheidung durchführen: Zuerst ist ein Hochvakuum erforderlich, um eine saubere Umgebung zu schaffen, die dann mit einer präzise kontrollierten Menge eines reinen reaktiven Gases gefüllt wird.

Letztendlich ist das Vakuum die unsichtbare, aber wesentliche Grundlage, auf der die gesamte moderne Dünnschichttechnologie aufbaut.

Zusammenfassungstabelle:

| Rolle des Vakuums | Schlüsselfunktion | Auswirkungen auf die Abscheidung |

|---|---|---|

| Ermöglicht Partikeltransport | Erhöht die mittlere freie Weglänge für verdampftes Material | Ermöglicht direkten Sichtlinienweg von der Quelle zum Substrat |

| Garantiert Reinheit | Entfernt reaktive Gase (Sauerstoff, Wasserdampf) | Verhindert Oxidation und Kontamination des Films |

| Schafft kontrollierte Umgebung | Ermöglicht präzise Einführung von Prozessgasen | Gewährleistet wiederholbare Schichtdicke und Zusammensetzung |

Bereit, hervorragende Dünnschichtergebnisse in Ihrem Labor zu erzielen?

Die Qualität Ihrer Vakuumumgebung ist entscheidend für den Erfolg Ihrer Abscheideprozesse. KINTEK ist darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um die präzisen Vakuumbedingungen zu schaffen und aufrechtzuerhalten, die für hochreine Beschichtungen unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Abscheidungs-Workflow zu optimieren, die Filmqualität zu verbessern und den Durchsatz zu erhöhen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten