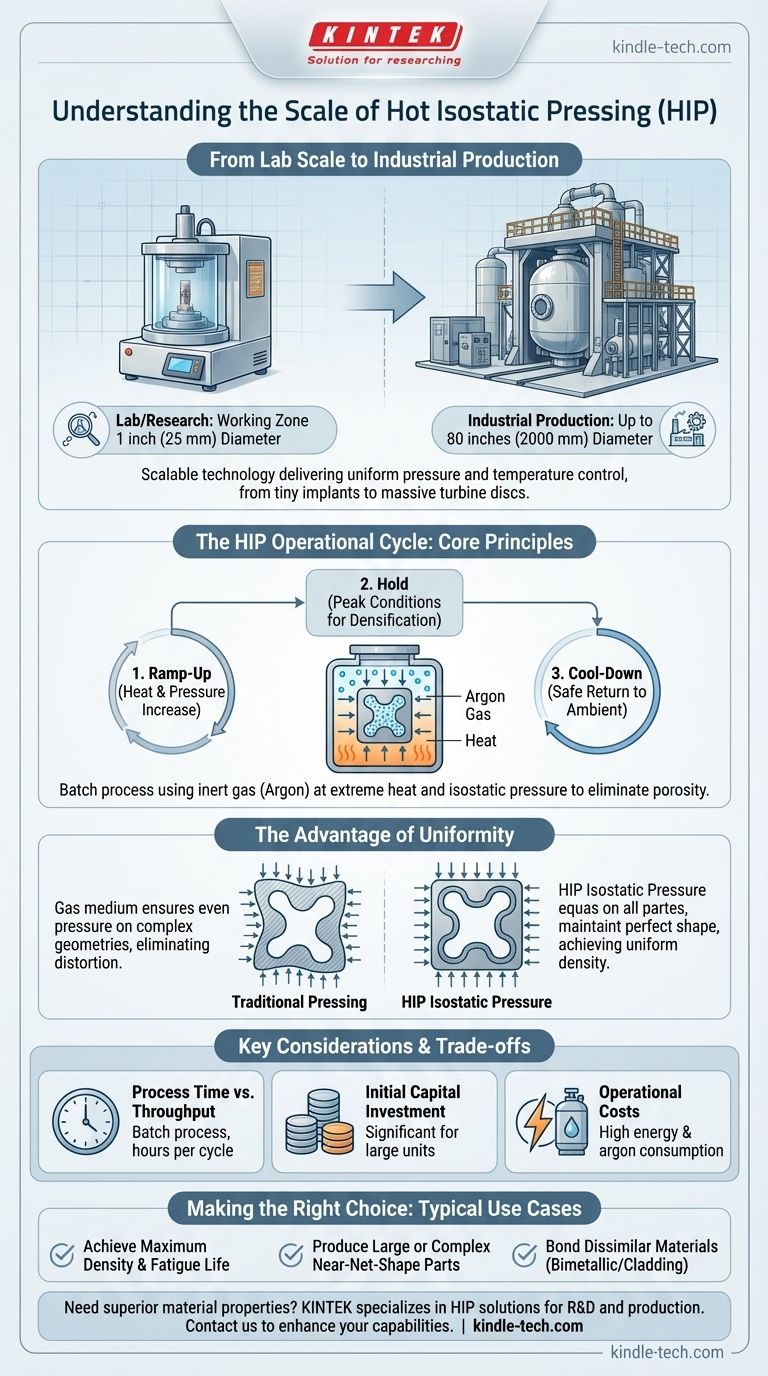

Im Kern ist das heißisostatische Pressen (HIP) ein hochgradig skalierbarer Herstellungsprozess. Die Ausrüstung reicht von kleinen Laborgeräten mit Arbeitszonen von nur einem Zoll (25 mm) Durchmesser bis hin zu massiven Industriesystemen mit über 80 Zoll (2000 mm) Durchmesser, die in der Lage sind, sehr große Komponenten oder hohe Stückzahlen kleinerer Teile in einem einzigen Zyklus zu bearbeiten.

Obwohl die physische Größe der HIP-Ausrüstung beeindruckend ist, liegt ihr wahrer Wert in ihrer Fähigkeit, unabhängig von der Größe eine gleichmäßige Druck- und Temperaturkontrolle zu gewährleisten. Dies stellt sicher, dass jedes Teil, von einem winzigen medizinischen Implantat bis zu einer massiven Turbinenscheibe, die maximal theoretische Dichte und überlegene mechanische Eigenschaften erreicht.

Der HIP-Prozess: Ein Blick in den Behälter

Um die Skalierbarkeit von HIP zu verstehen, muss man zunächst seine Funktionsprinzipien verstehen. Der Prozess ist nicht kontinuierlich, sondern läuft in abgegrenzten, computergesteuerten Chargen ab.

Das Kernprinzip: Wärme und gleichmäßiger Druck

Beim HIP werden die Komponenten in einen versiegelten Druckbehälter gegeben. Die Kammer wird dann mit einem Inertgas, typischerweise Argon, gefüllt, das auf extreme Werte erhitzt und unter Druck gesetzt wird.

Diese Kombination aus hoher Hitze und gleichmäßigem, isostatischem (in alle Richtungen gleichem) Druck konsolidiert Materialien auf mikroskopischer Ebene.

Der Betriebszyklus

Ein typischer HIP-Zyklus umfasst drei Phasen:

- Hochfahren (Ramp-Up): Temperatur und Druck werden schrittweise gemäß einem vorprogrammierten Profil erhöht, das für das Material und das Teil spezifisch ist.

- Halten (Hold): Die Teile werden für eine festgelegte Dauer bei Spitzentemperatur und -druck gehalten, um eine vollständige Verdichtung oder Verbindung zu ermöglichen.

- Abkühlen (Cool-Down): Das System kehrt sicher zu Umgebungstemperatur und -druck zurück.

Die Rolle der Präzisionssteuerung

Moderne HIP-Systeme sind computergesteuert, was hochgradig wiederholbare und präzise Zyklen ermöglicht. Dies stellt sicher, dass die Ergebnisse konsistent sind und die genauen Produktanforderungen erfüllen, unabhängig davon, ob Sie ein einzelnes großes Teil oder Tausende kleiner Teile bearbeiten.

Von der Laborskala zur industriellen Produktion

Die Skalierbarkeit von HIP macht es für eine Vielzahl von Anwendungen geeignet, von Forschung und Entwicklung bis hin zur vollen Fertigung.

Abmessungen der Ausrüstung

Die Arbeitszone von HIP-Systemen kann für die Forschung nur 1 Zoll im Durchmesser betragen oder für die industrielle Produktion bis zu 80 Zoll (2 Meter) im Durchmesser groß sein. Dies ermöglicht es der Technologie, alles zu handhaben, von kleinen, komplizierten Komponenten bis hin zu Einzelteilen, die mehrere Tonnen wiegen.

Materialanforderungen in jeder Größenordnung

Unabhängig von der Größe der Maschine muss das Eingangsmaterial für den Prozess geeignet sein. Bei der Arbeit mit Pulvern müssen diese gut fließfähig und leicht verdichtbar sein. Der Prozess ist dafür bekannt, Produkte mit höherer Dichte bei niedrigeren Temperaturen im Vergleich zum traditionellen Warmpressen herzustellen.

Der Vorteil der Gleichmäßigkeit

Die Verwendung eines Gases als Druckmedium ist entscheidend. Es stellt sicher, dass selbst Teile mit hochkomplexen Geometrien an allen Oberflächen perfekt gleichmäßigen Druck erhalten. Dies eliminiert Verformungen und gewährleistet eine konsistente Verdichtung im gesamten Bauteil, ein Vorteil, der perfekt von den kleinsten bis zu den größten Teilen skaliert.

Die Abwägungen verstehen

Obwohl die HIP-Technologie leistungsstark ist, bringt sie spezifische Überlegungen mit sich, die wichtig sind, um ihre Eignung für Ihre Anwendung zu bewerten.

Prozesszeit vs. Durchsatz

Der gesamte HIP-Zyklus – einschließlich Erhitzen, Halten und Abkühlen – kann mehrere Stunden dauern. Dies macht es zu einem Chargenprozess, was eine Einschränkung für Anwendungen sein kann, die einen extrem hohen, kontinuierlichen Durchsatz erfordern.

Anfängliche Investitionskosten

Anlagen für das heißisostatische Pressen sind hochentwickelte Hochdruck-Hochtemperatur-Behälter. Die anfänglichen Investitionskosten für diese Ausrüstung können erheblich sein, insbesondere für größere Industrieanlagen.

Betriebskosten

Der Prozess verbraucht erhebliche Energie, um die erforderlichen Temperaturen und Drücke zu erreichen. Darüber hinaus erhöhen die Kosten für hochreines Inertgas wie Argon die Betriebskosten jedes Zyklus.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von HIP hängt vollständig von Ihrem Endziel ab. Der Prozess zeichnet sich dort aus, wo die Materialintegrität die höchste Priorität hat.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und Entfernung aller inneren Porosität zu erreichen: HIP ist die definitive Wahl für die Herstellung von Komponenten mit überlegener Ermüdungslebensdauer und mechanischer Festigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer oder komplexer nahezu maßhaltiger Teile liegt: Die Verfügbarkeit von Großanlagen für HIP macht es zu einer führenden Technologie für Luft- und Raumfahrt-, Energie- und Verteidigungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verbindung unterschiedlicher Materialien mit einer perfekten metallurgischen Bindung liegt: HIP bietet eine unübertroffene Fähigkeit, bimetallische oder plattierte Komponenten mit einer Bindung herzustellen, die so stark ist wie die der Grundmaterialien.

Letztendlich ist das heißisostatische Pressen eine Schlüsseltechnologie, die eine beispiellose Materialqualität über einen außergewöhnlich breiten Größenspektrum liefert.

Zusammenfassungstabelle:

| HIP-Skala | Durchmesser der Arbeitszone | Typischer Anwendungsfall |

|---|---|---|

| Labor/Forschung | 1 Zoll (25 mm) | F&E, kleine Komponenten |

| Industrielle Produktion | Bis zu 80 Zoll (2000 mm) | Große Teile, Hochvolumenchargen |

Müssen Sie maximale Dichte und überlegene mechanische Eigenschaften für Ihre Komponenten erreichen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für fortschrittliche Prozesse wie das heißisostatische Pressen. Egal, ob Sie in F&E oder in der Großserienfertigung tätig sind, wir bieten die Technologie, um gleichbleibende Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere HIP-Expertise die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische Labor-Heißpresse

Andere fragen auch

- Was ist die Hauptfunktion der Heißisostatischen Pressen (HIP)-Ausrüstung? Erreichen von Spitzendichte in IN718-Superlegierungen

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist die Porosität der Heiß-Isostatischen-Pressen-Behandlung? Erreichen Sie 100 % Materialdichte für kritische Komponenten

- Wie verbessert die Heißisostatische Pressung (HIP) die Eigenschaften von CuNiCoZnAlTi? Erreichen von theoretischer Dichte & maximaler Festigkeit

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Wie verbessern Warm-Isostatische Pressen die Leistung von Trockenelektroden? Erhöhen Sie die Leitfähigkeit von ASSBs durch Wärme & Druck

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten