Im Kern ist das Heißpressen ein spezialisiertes Sinterverfahren, bei dem gleichzeitig hohe Temperatur und immenser Druck auf ein pulverförmiges Material ausgeübt werden. Im Gegensatz zu traditionellen Methoden, die Pressen und Erhitzen in getrennte Schritte unterteilen, kombiniert das Heißpressen diese zu einem einzigen, vereinheitlichten Vorgang. Dies zwingt die Pulverpartikel, zu einer dichten, festen Komponente zu verschmelzen, ohne jemals den Schmelzpunkt des Materials zu erreichen.

Das entscheidende Merkmal des Heißpressens ist die gleichzeitige Anwendung von Wärme und Druck. Dieser einstufige Ansatz ist darauf ausgelegt, eine überlegene Materialdichte und Leistung durch Minimierung der Porosität zu erreichen, tauscht jedoch die Geschwindigkeit und Skalierbarkeit anderer Methoden gegen diese außergewöhnliche Qualität ein.

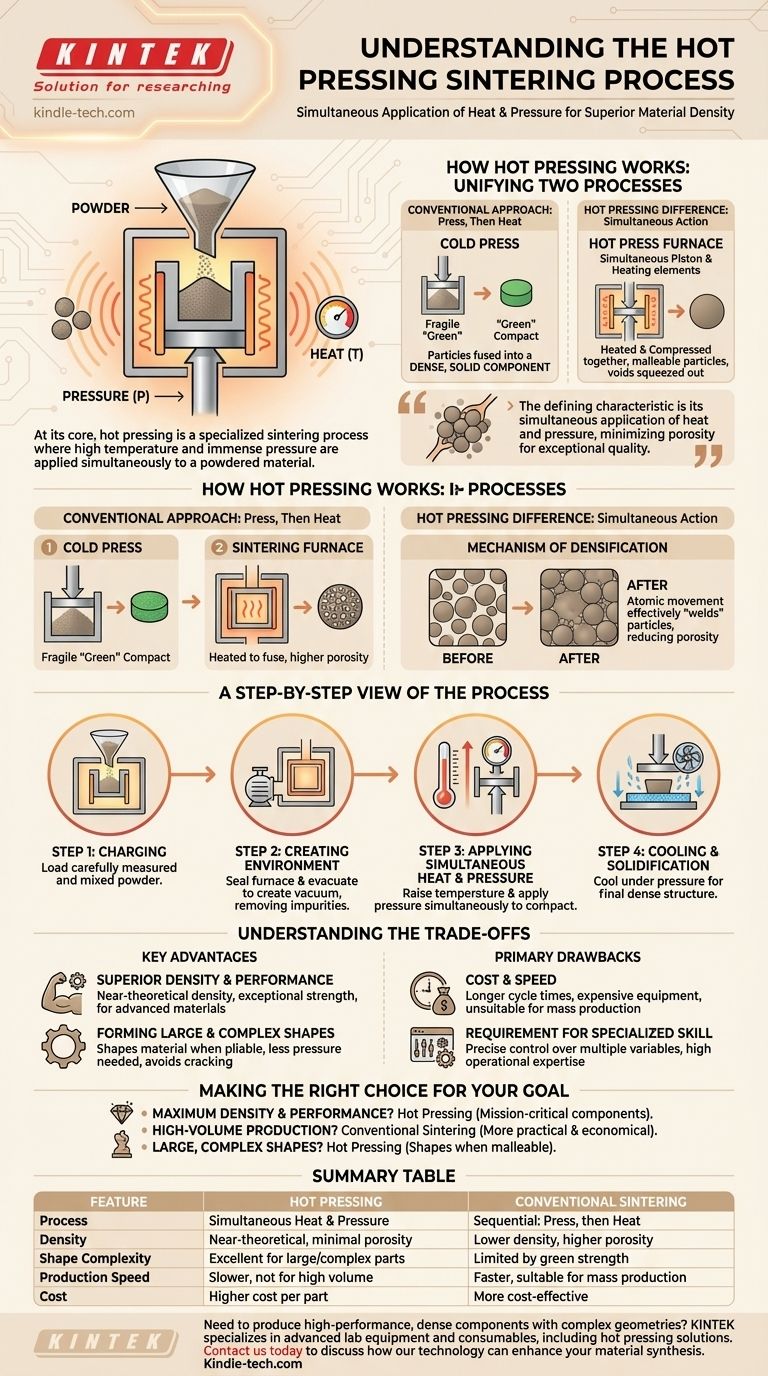

Wie Heißpressen funktioniert: Vereinigung zweier Prozesse

Um das Heißpressen zu verstehen, ist es nützlich, es mit konventionelleren Sintermethoden zu vergleichen, bei denen die Schritte sequenziell sind.

Der konventionelle Ansatz: Pressen, dann Erhitzen

Bei vielen Standard-Sintervorgängen wird ein Pulver zunächst bei Raumtemperatur in eine gewünschte Form gepresst, ein Schritt, der oft als „Kaltpressen“ bezeichnet wird. Dadurch entsteht ein zerbrechlicher „Grünling“. Erst dann wird dieses vorgeformte Teil in einen Ofen gelegt und erhitzt, um die Partikel miteinander zu verschmelzen.

Der Unterschied beim Heißpressen: Eine simultane Aktion

Das Heißpressen eliminiert diese Trennung. Das Rohpulver wird direkt in eine Form, typischerweise aus Graphit, gegeben, die dann erhitzt wird, während mechanischer Druck aktiv ausgeübt wird.

Durch das Erhitzen des Materials während des Komprimierens werden die Partikel plastischer und formbarer. Dies ermöglicht es ihnen, sich effektiver zu verformen und zu verbinden, wodurch die Hohlräume zwischen ihnen effizienter herausgedrückt werden.

Der Mechanismus der Verdichtung

Auf mikroskopischer Ebene beschleunigt die Kombination von Wärme und Druck die Diffusion von Atomen über die Grenzen einzelner Pulverpartikel hinweg. Diese Atombewegung „verschweißt“ die Partikel effektiv miteinander, reduziert den leeren Raum (Porosität) und erzeugt eine hochdichte, einheitliche feste Masse.

Eine Schritt-für-Schritt-Ansicht des Prozesses

Ein typischer Vakuum-Heißpresszyklus veranschaulicht deutlich die wichtigsten Phasen dieser fortschrittlichen Fertigungstechnik.

Schritt 1: Beschickung

Der Prozess beginnt mit dem Laden des sorgfältig abgemessenen und gemischten Pulvers in die Form oder Matrize innerhalb des Heißpressofens.

Schritt 2: Schaffung der Umgebung

Der Ofen wird versiegelt und evakuiert, um ein Vakuum zu erzeugen. Dieser kritische Schritt entfernt Gase und potenzielle Verunreinigungen, die den Bindungsprozess stören oder zu Defekten im Endprodukt führen könnten.

Schritt 3: Gleichzeitige Anwendung von Wärme und Druck

Die Ofentemperatur wird auf die Zielsintertemperatur erhöht, die unter dem Schmelzpunkt des Materials liegt. Gleichzeitig wird durch einen Stempel oder Kolben ein spezifischer Druck ausgeübt, der das nun erhitzte Pulver verdichtet.

Schritt 4: Abkühlen und Verfestigen

Nachdem das Material für eine vorgegebene Zeit bei der eingestellten Temperatur und dem Druck gehalten wurde, wird das System vorsichtig abgekühlt. Der Druck wird typischerweise während der anfänglichen Abkühlphase aufrechterhalten, um sicherzustellen, dass das Teil zu seiner endgültigen, dichten Struktur verfestigt wird.

Die Kompromisse verstehen

Heißpressen ist ein leistungsstarkes, aber hochspezialisiertes Werkzeug. Seine Auswahl hängt vollständig davon ab, seine einzigartigen Vorteile gegen seine inhärenten Einschränkungen abzuwägen.

Hauptvorteil: Überlegene Dichte und Leistung

Der Hauptvorteil des Heißpressens ist die Fähigkeit, Teile mit nahezu theoretischer Dichte herzustellen. Durch die so effektive Eliminierung der Porosität liefert der Prozess Komponenten mit außergewöhnlicher mechanischer Festigkeit, Härte und Gesamtleistung, insbesondere für fortschrittliche Materialien wie technische Keramiken und Hartmetalle.

Hauptvorteil: Herstellung großer und komplexer Formen

Da das Material geformt wird, während es heiß und formbarer ist, ist oft weniger Druck erforderlich als beim Kaltpressen. Dies ermöglicht die Herstellung sehr großer Teile oder Komponenten mit komplexen Geometrien, die bei anderen Methoden zu Rissen oder Verformungen neigen würden.

Der Hauptnachteil: Kosten und Geschwindigkeit

Heißpressen ist keine Hochvolumen-Produktionsmethode. Die Zykluszeiten sind deutlich länger, die Ausrüstung ist teurer und der Prozess ist energieintensiver. Dies führt zu höheren Kosten pro Teil, wodurch es für die Massenproduktion ungeeignet ist.

Die Anforderung an spezialisiertes Fachwissen

Der Prozess erfordert eine präzise Steuerung mehrerer Variablen gleichzeitig – Temperatur, Druck, Vakuumniveau und Zeit. Dies erfordert hohe betriebliche Expertise und eine ausgeklügelte Prozesskontrolle, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Heißpressens erfordert ein klares Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und Leistung liegt: Heißpressen ist oft die überlegene Wahl, insbesondere für missionskritische Komponenten aus fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Kosteneffizienz liegt: Ein konventioneller mehrstufiger Prozess, der Kaltpressen gefolgt von Ofensintern umfasst, ist fast immer die praktischere und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, unverformter oder geometrisch komplexer Teile liegt: Heißpressen bietet einen deutlichen Vorteil, indem es das Material formt, wenn es am formbarsten und bruchfestesten ist.

Letztendlich ist Heißpressen ein hochpräzises Fertigungswerkzeug, das für Anwendungen reserviert ist, bei denen die endgültige Materialqualität nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Merkmal | Heißpressen | Konventionelles Sintern |

|---|---|---|

| Prozess | Gleichzeitige Wärme und Druck | Sequenziell: Pressen, dann Erhitzen |

| Dichte | Nahezu theoretisch, minimale Porosität | Geringere Dichte, höhere Porosität |

| Formkomplexität | Hervorragend für große/komplexe Teile | Begrenzt durch Grünkörperfestigkeit |

| Produktionsgeschwindigkeit | Langsamer, nicht für hohe Volumen | Schneller, geeignet für Massenproduktion |

| Kosten | Höhere Kosten pro Teil | Kostengünstiger |

Müssen Sie hochleistungsfähige, dichte Komponenten mit komplexen Geometrien herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Heißpresslösungen, die für anspruchsvolle Labor- und Forschungsanwendungen entwickelt wurden. Unser Fachwissen stellt sicher, dass Sie überlegene Materialdichte und präzise Formen für Ihre kritischsten Projekte erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpresstechnologie Ihre Materialsynthese verbessern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken