Kurz gesagt, das Sintern von Edelstahl ist ein Hochtemperatur-Wärmeprozess, bei dem Metallpulverpartikel zu einem festen, dichten Objekt verschmolzen werden. Entscheidend ist, dass dies geschieht, ohne den Stahl tatsächlich zu schmelzen. Stattdessen wird eine gepresste Form aus Stahlpulver und einem Bindemittel in einer kontrollierten Atmosphäre erhitzt, wodurch die einzelnen Partikel durch Atomdiffusion miteinander verbunden werden, was die Festigkeit und Dichte des Teils erhöht.

Beim Sintern geht es nicht darum, Metall zu schmelzen; es geht darum, kontrollierte Wärme unterhalb des Schmelzpunkts zu nutzen, um eine zerbrechliche, komprimierte Pulverform in eine starke, feste Komponente umzuwandeln, indem die Partikel zur Bindung und Verschmelzung angeregt werden.

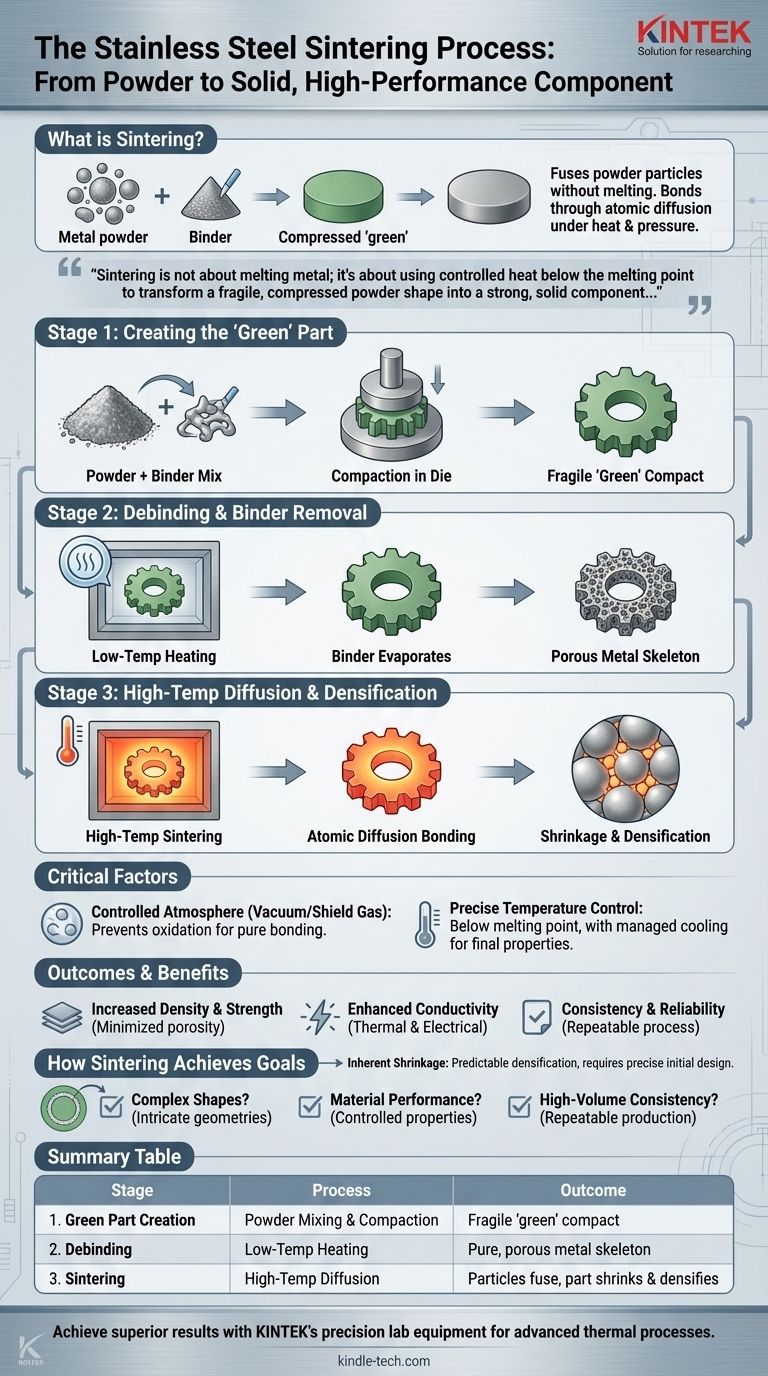

Die drei Kernphasen des Edelstahl-Sinterns

Der Weg vom losen Pulver zum fertigen Metallteil ist ein präziser, mehrstufiger Prozess. Jeder Schritt ist entscheidend, um sicherzustellen, dass die endgültige Komponente die gewünschte Dichte, Festigkeit und Maßhaltigkeit aufweist.

Stufe 1: Erstellung des „Grünlings“

Zuerst wird feines Edelstahlpulver gründlich mit einem temporären polymeren Bindemittel, wie Wachs oder Paraffin, vermischt. Dieses Bindemittel wirkt als Klebstoff und verleiht der Mischung genügend Zusammenhalt, um sie handhaben zu können.

Diese Pulver-Bindemittel-Mischung wird dann unter hohem Druck in eine Form gepresst, um ihr die gewünschte Gestalt zu geben. Dieses anfängliche, zerbrechliche Stück wird als „Grünling“ oder Grünkörper bezeichnet.

Stufe 2: Entbindern und Entfernen des Bindemittels

Der Grünling wird dann vorsichtig in einen Ofen, oft einen Vakuum- oder Graphitofen, gegeben. Er wird in einer kontrollierten Atmosphäre auf eine relativ niedrige Temperatur erhitzt.

Während dieser Entbinderungsphase verdampft oder verbrennt das organische Bindemittel vollständig. Die Aufrechterhaltung eines kontrollierten Gasflusses ist unerlässlich, um die Bindemittelrückstände abzuführen und den Ofen vor Kontamination zu schützen.

Stufe 3: Hochtemperaturdiffusion und Verdichtung

Nachdem das Bindemittel entfernt wurde, wird die Temperatur erheblich erhöht und nähert sich – aber erreicht niemals – den Schmelzpunkt des Edelstahls.

Bei dieser hohen Temperatur beginnen die Metallpartikel, eine Diffusionsbindung einzugehen. Atome wandern über die Grenzen der Kontaktpartikel, wodurch sie miteinander verschmelzen. Die Kontaktstellen wachsen, ziehen die Partikelzentren näher zusammen, wodurch die porösen Zwischenräume beseitigt werden und sich das gesamte Teil zusammenzieht und verdichtet.

Warum die Sinterumgebung entscheidend ist

Der Erfolg des Sinterprozesses hängt davon ab, während des gesamten Erhitzungs- und Abkühlzyklus eine makellose und präzise kontrollierte Umgebung aufrechtzuerhalten. Ein Versäumnis führt zu einem schwachen, minderwertigen Teil.

Die Rolle einer kontrollierten Atmosphäre

Das Sintern muss in einer sauerstofffreien Umgebung durchgeführt werden. Dies wird typischerweise durch ein Vakuum oder ein schützendes Schutzgas (wie ein endothermes Gas) erreicht.

Sauerstoff würde dazu führen, dass die Stahlpartikel oxidieren und eine Oberflächenschicht bilden, die ihre Bindung verhindert. Eine kontrollierte Atmosphäre stellt sicher, dass die Oberflächen der Partikel rein bleiben und zum Verschmelzen bereit sind.

Die Bedeutung der Temperaturkontrolle

Die Sintertemperatur ist eine heikle Balance. Sie muss heiß genug sein, um die Atomdiffusion zu aktivieren, aber sicher unterhalb des Schmelzpunkts des Stahls bleiben.

Darüber hinaus wird die Abkühlrate nach dem Sintern aktiv gesteuert. Genau wie bei anderen Wärmebehandlungen kann die Kontrolle der Abkühlgeschwindigkeit genutzt werden, um die endgültigen mechanischen Eigenschaften wie Härte und Duktilität fein abzustimmen.

Verständnis der Ergebnisse und Vorteile

Das Sintern ist nicht nur eine Herstellungsmethode; es ist eine Möglichkeit, Materialien für spezifische Leistungseigenschaften zu konstruieren. Der Prozess verändert inhärent die Struktur des Materials.

Wesentliche Vorteile: Festigkeit, Dichte und Konsistenz

Das Hauptziel des Sinterns ist die Minimierung der Porosität des Grünlings. Durch das Verschmelzen der Partikel und das Schließen der Lücken erhöht der Prozess die Dichte und Festigkeit der Komponente erheblich.

Das Sintern verbessert auch andere Eigenschaften wie die thermische und elektrische Leitfähigkeit. Da der Prozess hochgradig kontrolliert ist, erzeugt er Teile mit außergewöhnlicher Konsistenz und Zuverlässigkeit über große Produktionschargen hinweg.

Inhärente Schrumpfung und Maßkontrolle

Ein Schlüsselmerkmal des Sinterns ist, dass sich das Teil beim Verdichten zusammenzieht. Dies ist ein vorhersehbarer und notwendiger Teil des Prozesses.

Ingenieure müssen diese Schrumpfung bei der anfänglichen Konstruktion der Form und des Grünlings präzise berechnen, um sicherzustellen, dass die endgültige, gesinterte Komponente die exakten Maßvorgaben erfüllt.

Wie das Sintern spezifische Fertigungsziele erreicht

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Ziel ab. Das Sintern bietet einzigartige Vorteile für bestimmte Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Das Sintern ist hervorragend geeignet, da es mit einem formbaren Pulver beginnt und so komplizierte Geometrien ermöglicht, die mit herkömmlicher Bearbeitung schwierig oder kostspielig zu erreichen wären.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Das Sintern ermöglicht eine präzise Kontrolle über Dichte, Porosität und Festigkeit durch die Steuerung von Temperatur, Zeit und Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz bei hohen Stückzahlen liegt: Der Prozess ist hochgradig wiederholbar und eignet sich daher ideal für die Herstellung großer Mengen identischer Teile mit zuverlässigen mechanischen Eigenschaften.

Letztendlich verwandelt das Sintern loses Edelstahlpulver in eine dichte, robuste und präzisionsgefertigte Komponente.

Zusammenfassungstabelle:

| Stufe | Prozess | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| 1. Grünlingserstellung | Pulvermischen & Verdichten | Pressen von Pulver mit Bindemittel in einer Form | Erzeugt einen zerbrechlichen, geformten „Grünling“ |

| 2. Entbindern | Niedertemperaturerhitzung | Entfernen des organischen Bindemittels im Ofen | Hinterlässt ein reines, poröses Metallskelett |

| 3. Sintern | Hochtemperaturdiffusion | Erhitzen nahe dem Schmelzpunkt in kontrollierter Atmosphäre | Partikel verschmelzen durch Atomdiffusion, Teil schrumpft und verdichtet sich |

Bereit, überlegene Festigkeit und komplexe Geometrien mit Ihren Metallkomponenten zu erreichen?

Bei KINTEK sind wir spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Prozesse wie das Sintern. Unsere Expertise stellt sicher, dass Ihre Edelstahlteile die optimale Dichte, Festigkeit und Maßhaltigkeit erreichen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen die Fertigungskapazitäten Ihres Labors verbessern und konsistente, hochleistungsfähige Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen