Im Kern ist die Sputterkathodenmethode eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Herstellung ultradünner Schichten verwendet wird. Der Prozess beinhaltet das Platzieren eines festen Materials, bekannt als Target, in einer Vakuumkammer und das Bombardieren desselben mit hochenergetischen Ionen aus einem Plasma. Diese Ionenstöße sind energisch genug, um Atome physisch von der Oberfläche des Targets zu lösen, die dann auf ein Substrat wandern und dort kondensieren, wodurch die gewünschte Dünnschicht gebildet wird.

Sputtern ist am besten nicht als chemische Reaktion oder Schmelzprozess zu verstehen, sondern als physikalischer Impulsübertrag. Stellen Sie es sich wie ein subatomares Sandstrahlen vor, bei dem einzelne Atome eines Ausgangsmaterials durch Ionenstöße abgelöst und dann mit hoher Präzision auf einer anderen Oberfläche wieder abgeschieden werden.

Wie Sputtern funktioniert: Eine Schritt-für-Schritt-Analyse

Um die Sputtermethode wirklich zu verstehen, ist es wichtig, die kontrollierte Abfolge der Ereignisse zu kennen, die in der Vakuumkammer stattfinden.

Die Vakuumumgebung

Zuerst werden ein Substrat (das zu beschichtende Objekt) und ein Target (das Beschichtungsmaterial) in eine Hochvakuumkammer gegeben. Dieses Vakuum ist entscheidend, um Verunreinigungen zu entfernen und sicherzustellen, dass die gesputterten Atome ungehindert vom Target zum Substrat gelangen können, ohne unerwünschte Kollisionen.

Einführung des Gases und Plasmaerzeugung

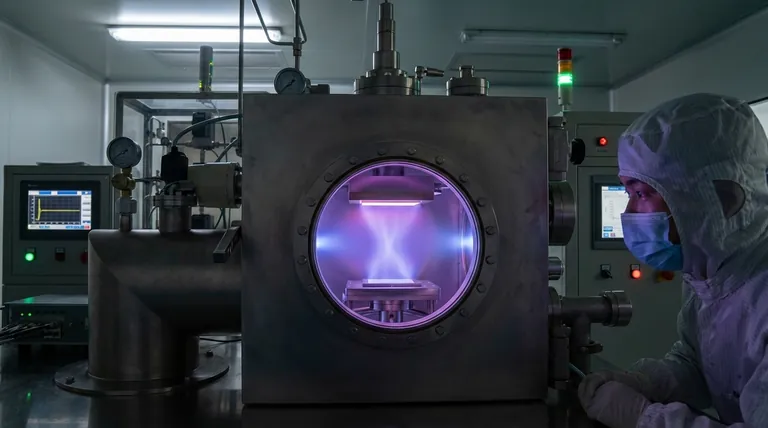

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon (Ar), wird in die Kammer geleitet. Anschließend wird ein starkes Gleichstromfeld angelegt, das das Target als negative Elektrode (Kathode) und das Substrat als positive Elektrode (Anode) kennzeichnet. Dieses Feld energetisiert das Gas, löst Elektronen von den Argonatomen und erzeugt ein leuchtendes, ionisiertes Gas, bekannt als Plasma.

Die Rolle der Kathode (des Targets)

Das Plasma ist nun eine hochenergetische Suppe aus positiven Argonionen (Ar+) und freien Elektronen. Da sich entgegengesetzte Ladungen anziehen, werden die positiv geladenen Ar+-Ionen mit großer Kraft auf das negativ geladene Target (Kathode) beschleunigt.

Ionenbeschuss: Das "Sputter"-Ereignis

Diese hochenergetischen Ar+-Ionen kollidieren mit der Oberfläche des Targets. Der Aufprall überträgt kinetische Energie vom Ion auf das Targetmaterial, ähnlich wie eine Spielkugel eine Reihe von Billardkugeln trifft. Diese Energieübertragung reicht aus, um einzelne Atome von der Oberfläche des Targets auszustoßen oder zu "sputtern".

Abscheidung: Aufbau der Dünnschicht

Die neu freigesetzten Atome des Targetmaterials wandern durch die Vakuumkammer und landen auf der Oberfläche des Substrats. Wenn immer mehr Atome ankommen, kondensieren sie und bauen sich übereinander auf, wodurch eine dichte, gleichmäßige und extrem dünne Schicht entsteht.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke und vielseitige Technik, aber nicht universell anwendbar. Das Verständnis ihrer Stärken und Schwächen ist entscheidend für ihren effektiven Einsatz.

Stärke: Hochschmelzende Materialien und Legierungen

Sputtern übertrifft andere Methoden, wie die thermische Verdampfung, wo diese versagen. Da es sich um einen physikalischen und nicht um einen thermischen Prozess handelt, können Materialien mit extrem hohen Schmelzpunkten (z. B. Wolfram, Tantal) und komplexe Legierungen problemlos abgeschieden werden, ohne deren Zusammensetzung zu verändern.

Stärke: Ausgezeichnete Filmhaftung

Die gesputterten Atome treffen mit beträchtlicher kinetischer Energie auf das Substrat, was dazu beiträgt, einen sehr dichten und stark gebundenen Film zu bilden. Der Prozess kann auch einen "kathodischen Reinigungsschritt" umfassen, bei dem die Polarität vorübergehend umgekehrt wird, um das Substrat mit Ionen zu bombardieren, seine Oberfläche von Verunreinigungen zu reinigen und die Filmhaftung weiter zu verbessern.

Einschränkung: Grundlegendes DC-Sputtern und Isolatoren

Die hier beschriebene grundlegende Methode, das DC-Sputtern, funktioniert nur für elektrisch leitende Targets (Metalle). Wenn das Target ein Isolator ist, kann die positive Ladung der ankommenden Ar+-Ionen nicht abgeleitet werden. Dieser Ladungsaufbau stößt schließlich weitere Ionen ab und stoppt den Sputterprozess vollständig. Für isolierende Materialien sind fortschrittlichere Techniken, wie das RF-Sputtern, erforderlich.

Variation: Reaktivsputtern

Diese Einschränkung kann in einen Vorteil umgewandelt werden. Durch die Einführung eines reaktiven Gases (wie Stickstoff oder Sauerstoff) zusammen mit dem Argon kann Reaktivsputtern durchgeführt werden. Zum Beispiel reagieren die gesputterten Titanatome beim Sputtern eines Titantargets in Gegenwart von Stickstoffgas mit dem Stickstoff, um einen Titannitrid (TiN)-Film auf dem Substrat zu bilden – eine harte, verschleißfeste Keramikbeschichtung.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Metalllegierung liegt: DC-Sputtern ist eine ideale, zuverlässige und hochkontrollierte Methode, insbesondere für Materialien, die schwer zu schmelzen sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer harten Keramikbeschichtung wie einem Nitrid oder Oxid liegt: Reaktivsputtern bietet eine präzise Möglichkeit, diese Verbundschichten direkt auf Ihrem Substrat zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines nichtleitenden Materials (wie Glas oder Keramik) liegt: Grundlegendes DC-Sputtern ist nicht das richtige Werkzeug; Sie müssen alternative Techniken wie RF (Radiofrequenz)-Sputtern untersuchen.

Letztendlich bietet die Sputterkathodenmethode ein außergewöhnliches Maß an Kontrolle für die Oberflächengestaltung auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Herstellung ultradünner Schichten auf Substraten |

| Targetmaterialien | Metalle, Legierungen, hochschmelzende Materialien |

| Am besten geeignet für | Leitfähige Materialien, Legierungsabscheidung, reaktive Beschichtung |

| Einschränkung | Kann isolierende Materialien nicht direkt mit der grundlegenden DC-Methode sputtern |

Bereit, Ihre Dünnschichtabscheidungsfähigkeiten zu verbessern? KINTEK ist spezialisiert auf Labor-Sputteranlagen und Verbrauchsmaterialien für Forschungs- und Industrieanwendungen. Egal, ob Sie mit Metallen, Legierungen arbeiten oder Reaktivsputterfähigkeiten benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Systems für Ihre spezifischen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputterlösungen Ihre Materialforschungs- und Entwicklungsprojekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Herausforderungen der ALD? Abwägung von Präzision, Geschwindigkeit und Kosten bei der Dünnschichtabscheidung

- Was ist der Prozess der thermischen chemischen Gasphasenabscheidung? Überlegene Dünnschichten Schicht für Schicht aufbauen

- Warum ist Vakuum für die Dünnschichtabscheidung erforderlich? Um Reinheit, Gleichmäßigkeit und Kontrolle zu erreichen

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was ist der Prozess eines Sputtertargets? Ein Leitfaden zur physikalischen Gasphasenabscheidung

- Was sind die Merkmale der physikalischen Gasphasenabscheidung? Erzielung hochreiner, langlebiger Dünnschichtbeschichtungen

- Was ist die Wirkung von Dünnschichten? Erschließen Sie überlegene Materialeigenschaften im Nanomaßstab

- Was ist High-Density Plasma Chemical Vapour Deposition (HDPCVD)? Erreichen Sie Hohlraumfreie Lückenfüllung in Halbleitern