Kurz gesagt, die Festigkeit eines Sinterteils ist kein Einzelwert, sondern ein hochgradig konstruiertes Ergebnis. Eine Sinterkomponente kann von mäßig fest bis hin zu mechanischen Eigenschaften reichen, die denen von Teilen aus gewalzten oder geschmiedeten Metallen ebenbürtig sind. Diese Festigkeit wird bewusst durch die Manipulation der endgültigen Dichte des Materials, seiner Legierungszusammensetzung und etwaiger nachfolgender Wärmebehandlungen gesteuert.

Das Kernprinzip ist, dass die Festigkeit eines Sinterteils ein direktes Ergebnis von Designentscheidungen ist. Es ist ein Kompromiss zwischen der gewünschten mechanischen Leistung und den Herstellungskosten, der fast ausschließlich davon abhängt, wie viel Porosität aus der fertigen Komponente entfernt wird.

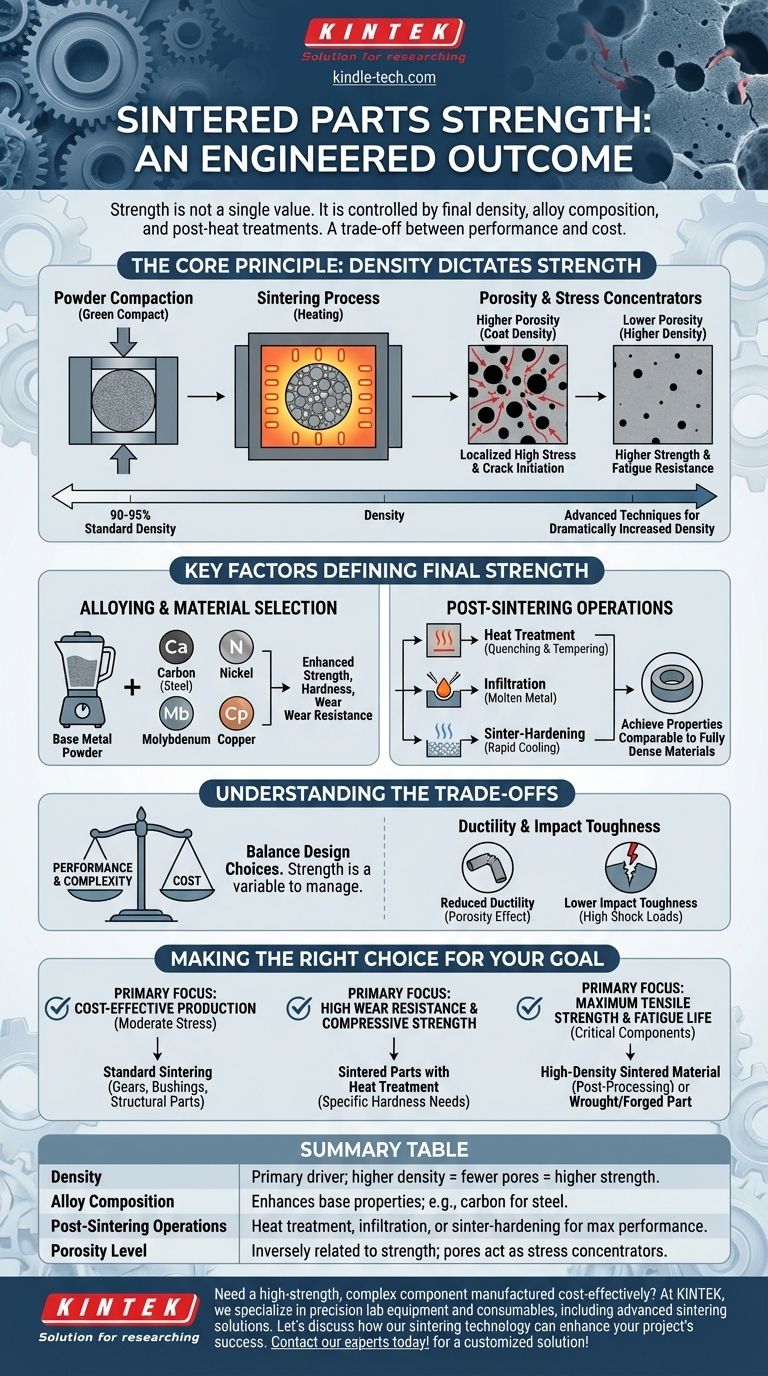

Das Kernprinzip: Dichte bestimmt die Festigkeit

Der Pulvermetallurgieprozess, der Sinterteile herstellt, unterscheidet sich grundlegend vom Schmelzen und Gießen von Metall. Dieser Unterschied ist die Quelle sowohl seines Hauptvorteils als auch seiner wichtigsten Überlegung: der Porosität.

Was ist Porosität?

Sinterteile beginnen als Metallpulver, das unter immensem Druck zu einer gewünschten Form (einem „Grünling“) verdichtet wird. Dieser Grünling wird dann in einem Ofen erhitzt, wodurch die Pulverpartikel ohne zu schmelzen miteinander verschmelzen.

Da die Partikel verschmolzen und nicht geschmolzen sind, bleiben mikroskopisch kleine Hohlräume oder Poren zwischen ihnen. Porosität ist das Maß für diesen leeren Raum innerhalb des Gesamtvolumens des Teils.

Die Beziehung zwischen Dichte und Festigkeit

Die Festigkeit eines Sinterteils ist umgekehrt proportional zu seinem Porositätsgrad. Ein Teil mit höherer Porosität hat in jedem gegebenen Querschnitt weniger metallisches Material, um eine Last zu tragen.

Wichtiger ist, dass diese Poren als Spannungskonzentratoren wirken. Unter Last fließt die Spannung um die Poren herum und erzeugt lokalisierte Punkte hoher Spannung, die Risse initiieren können. Je weniger Poren vorhanden sind, desto stärker und ermüdungsbeständiger ist die Komponente.

Erzielen einer höheren Dichte

Standard-Pulvermetallurgieprozesse ergeben typischerweise Teile mit einer Dichte von 90-95% des theoretischen Maximums (ein vollständig massives Metall). Fortschrittliche Techniken und sekundäre Operationen können jedoch verwendet werden, um die Dichte und damit die Festigkeit dramatisch zu erhöhen.

Schlüsselfaktoren, die die Endfestigkeit definieren

Neben der grundlegenden Rolle der Dichte werden zwei weitere Faktoren verwendet, um die endgültigen Eigenschaften eines Sinterteils zu konstruieren.

Legierung und Materialauswahl

Wie bei der traditionellen Metallurgie kann das Basismetallpulver mit anderen Elementen gemischt werden, um spezifische Legierungen zu bilden.

Die Zugabe von Kohlenstoff zu Eisenpulver erzeugt Stahl. Die Einführung von Elementen wie Nickel, Molybdän oder Kupfer kann die Festigkeit, Härte und Verschleißfestigkeit der fertigen Sinterstahlkomponente erheblich verbessern.

Nachsinteroperationen

Die Eigenschaften eines Teils sind nicht endgültig, sobald es den Sinterofen verlässt. Mehrere sekundäre Prozesse können verwendet werden, um Eigenschaften zu erzielen, die denen von vollständig dichten Materialien vergleichbar sind.

Wichtige Operationen umfassen:

- Wärmebehandlung: Prozesse wie Abschrecken und Anlassen können bei Sinterstählen angewendet werden, um Härte und Festigkeit dramatisch zu erhöhen.

- Infiltration: Die Poren des Teils können durch Infiltration mit einem geschmolzenen Metall mit niedrigerem Schmelzpunkt, wie z.B. Kupfer, gefüllt werden. Dies erhöht Dichte, Festigkeit und Druckdichtigkeit.

- Sinterhärten: Ein spezialisierter Prozess, bei dem das Teil direkt nach dem Sintern schnell abgekühlt wird, wodurch zwei Schritte zu einem kombiniert werden, um effizient eine hohe Härte und Festigkeit zu erzielen.

Die Kompromisse verstehen

Die Wahl der Pulvermetallurgie ist eine technische Entscheidung, die Leistung, Komplexität und Kosten abwägt. Ihre Stärke ist keine Einschränkung, sondern eine zu verwaltende Variable.

Festigkeit vs. Kosten

Der Hauptvorteil des Sinterns ist seine Fähigkeit, komplexe, endkonturnahe Teile in großen Mengen mit minimalem Abfall und ohne Bearbeitung herzustellen.

Das Erreichen der absolut höchsten Festigkeit und Dichte erfordert zusätzliche Verarbeitungsschritte (wie das Schmieden des Sinterrohlings oder die Verwendung des Heißisostatischen Pressens), was die Kosten pro Teil erhöht. Das Ziel ist oft, ein Teil zu entwerfen, das für seine Anwendung ausreichend stark ist, während die Kostenvorteile des Prozesses erhalten bleiben.

Duktilität und Schlagzähigkeit

Die inhärente Porosität, selbst bei geringen Mengen, kann die Duktilität (ihre Fähigkeit, sich ohne Bruch zu verformen) und die Schlagzähigkeit eines Sinterteils im Vergleich zu einem vollständig dichten gewalzten oder geschmiedeten Äquivalent reduzieren.

Dies macht Sinterteile weniger geeignet für Anwendungen mit sehr hohen Stoßbelastungen, es sei denn, sie werden sekundären Verdichtungsprozessen unterzogen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Sinterteil stark genug ist, müssen Sie die Prozessfähigkeiten mit den spezifischen Anforderungen Ihrer Anwendung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion komplexer Teile mit moderater Beanspruchung liegt: Standardsintern ist eine ausgezeichnete Wahl und bietet ausreichende Festigkeit für Zahnräder, Buchsen und Strukturkomponenten in vielen Branchen.

- Wenn Ihr Hauptaugenmerk auf hoher Verschleißfestigkeit und Druckfestigkeit liegt: Sinterteile, insbesondere mit Wärmebehandlung, bieten außergewöhnliche Leistung und können auf spezifische Härteanforderungen zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Zugfestigkeit und Ermüdungslebensdauer für eine kritische Komponente liegt: Sie müssen ein hochdichtes Sintermaterial, möglicherweise mit Nachbearbeitung, spezifizieren oder in Betracht ziehen, dass ein gewalztes oder geschmiedetes Teil die zuverlässigere Wahl sein könnte.

Letztendlich ist es der Schlüssel zur Nutzung seiner einzigartigen Fähigkeiten, das Sintern nicht als ein einziges Material, sondern als einen flexiblen Herstellungsprozess zu betrachten.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Bestimmung der Festigkeit |

|---|---|

| Dichte | Primärer Treiber; höhere Dichte = weniger Poren = höhere Festigkeit. |

| Legierungszusammensetzung | Verbessert Grundeigenschaften; z.B. Kohlenstoff für Stahl, Nickel für Zähigkeit. |

| Nachsinteroperationen | Wärmebehandlung, Infiltration oder Sinterhärten für maximale Leistung. |

| Porositätsgrad | Umgekehrt proportional zur Festigkeit; Poren wirken als Spannungskonzentratoren. |

Benötigen Sie eine hochfeste, komplexe Komponente, die kostengünstig hergestellt wird?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Sinterlösungen. Unser Fachwissen stellt sicher, dass Ihre Sinterteile für optimale Festigkeit, Haltbarkeit und Leistung entwickelt werden, zugeschnitten auf Ihre spezifischen Labor- oder Industrieanforderungen.

Lassen Sie uns besprechen, wie unsere Sintertechnologie den Erfolg Ihres Projekts verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Was verursacht hydraulische Druckspitzen? Systemschäden durch hydraulische Schläge verhindern

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen