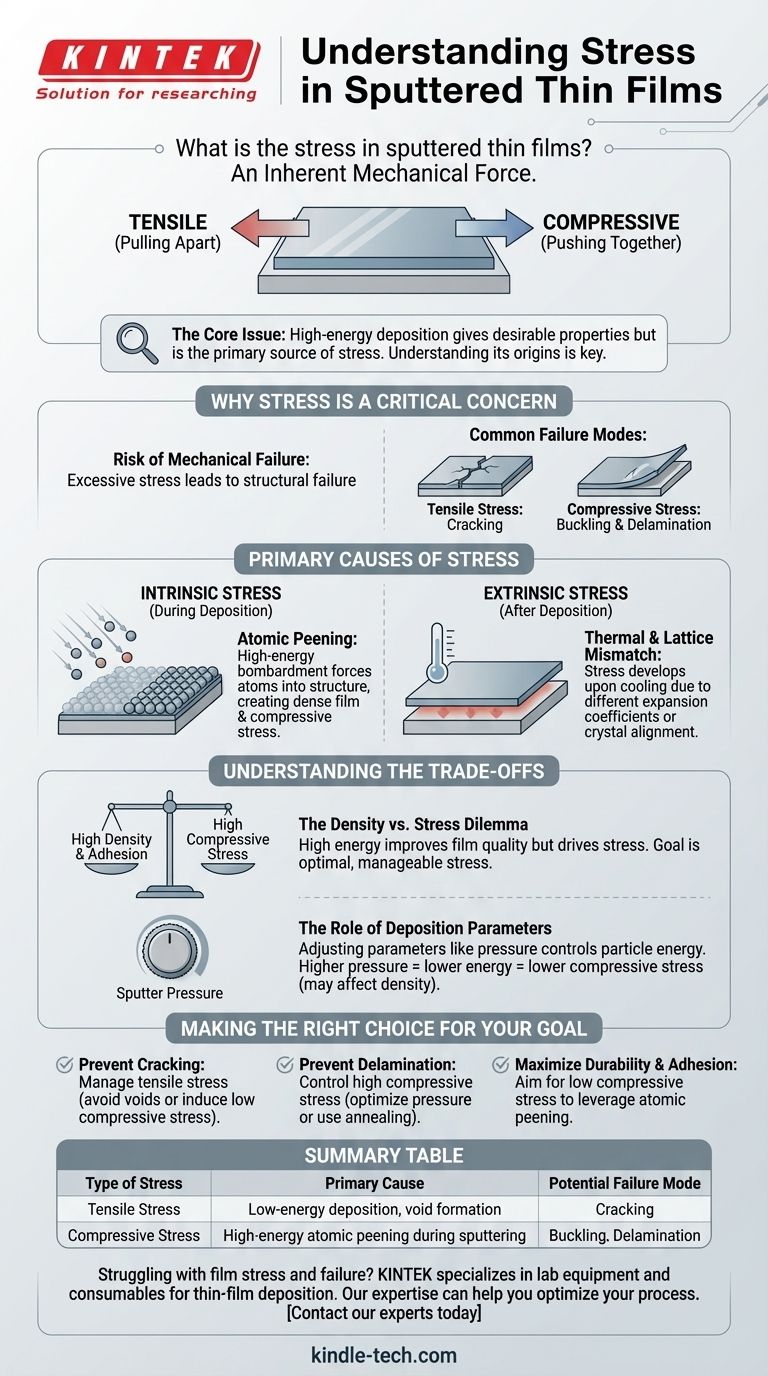

In gesputterten Dünnschichten ist Spannung eine inhärente mechanische Kraft, die sich während und nach dem Abscheidungsprozess innerhalb des Films entwickelt. Diese innere Kraft, die entweder zugfest (auseinanderziehend) oder kompressiv (zusammendrückend) sein kann, ist ein kritischer Faktor, der die strukturelle Integrität, Haftung und Gesamtleistung des Films direkt beeinflusst.

Das Kernproblem ist, dass derselbe hochenergetische Abscheidungsprozess, der gesputterten Filmen ihre wünschenswerte Dichte und Haftung verleiht, auch die primäre Quelle für innere Spannung ist. Das Verständnis der Ursprünge dieser Spannung ist der Schlüssel zur Kontrolle und zur Verhinderung eines katastrophalen Filmversagens.

Warum Spannung ein kritisches Anliegen ist

Das Risiko eines mechanischen Versagens

Übermäßige Spannung ist die Hauptursache für mechanisches Versagen in Dünnschichten. Wenn interne Kräfte die strukturellen Grenzen des Films oder seine Haftung am Substrat überschreiten, führt dies oft zu einem Versagen.

Häufige Versagensarten

Zugspannung, die die Atome des Films auseinanderzieht, kann zu Rissbildung führen. Umgekehrt kann eine hohe Druckspannung, die Atome zusammendrückt, dazu führen, dass der Film sich wölbt oder vom Substrat abplatzt.

Die Hauptursachen für Spannung in gesputterten Filmen

Spannung in gesputterten Filmen entsteht aus zwei verschiedenen Quellen: dem Abscheidungsprozess selbst (intrinsisch) und der Wechselwirkung zwischen Film und Substrat (extrinsisch).

Intrinsische Spannung: Der Sputterprozess

Diese Art von Spannung wird in den Film eingebaut, während er wächst. Der dominierende Mechanismus beim Sputtern wird oft als „atomares Peening“ bezeichnet.

Hochenergetische Atome und Ionen aus dem Plasma bombardieren den wachsenden Film. Dieser Beschuss drückt Atome effektiv in die Materialstruktur, wodurch ein dichter Film entsteht, aber auch erhebliche Druckspannung erzeugt wird.

Extrinsische Spannung: Materialunverträglichkeiten

Diese Spannung entwickelt sich nach der Abscheidung, typischerweise wenn der Film von der Verarbeitungstemperatur auf Raumtemperatur abkühlt.

Die beiden Hauptursachen sind thermische Fehlanpassung und Gitterfehlanpassung. Wenn Film und Substrat unterschiedliche Wärmeausdehnungskoeffizienten haben, zieht sich das eine beim Abkühlen stärker zusammen als das andere, wodurch Spannung entsteht. Ähnlich, wenn ihre Kristallstrukturen nicht perfekt übereinstimmen, entsteht an der Grenzfläche eine Dehnung.

Die Kompromisse verstehen

Das Dichte-vs.-Spannungs-Dilemma

Der hochenergetische Partikelbeschuss beim Sputtern erzeugt Filme mit ausgezeichneter Dichte, Reinheit und Haftung. Dieselbe Energie ist jedoch der Haupttreiber für hohe Druckspannung.

Die Reduzierung der Abscheidungsenergie zur Verringerung der Spannung kann manchmal zu weniger dichten oder poröseren Filmen führen, was deren Leistung beeinträchtigt. Das Ziel ist nicht immer null Spannung, sondern ein optimales Maß an beherrschbarer Spannung.

Die Rolle der Abscheidungsparameter

Die Spannungsregelung erfordert einen sorgfältigen Balanceakt. Die Anpassung von Parametern wie dem Sputterdruck kann die Energie der bombardierenden Partikel verändern. Höherer Druck führt zu mehr Gasphasenkollisionen, wodurch die Partikelenergie reduziert und somit die Druckspannung gesenkt wird, was sich aber auch auf die Filmdichte auswirken kann.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Spannung erfordert die Abstimmung Ihres Abscheidungsprozesses und die Berücksichtigung von Nachbehandlungen basierend auf Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissbildung liegt: Sie müssen die Zugspannung kontrollieren, was oft bedeutet, sicherzustellen, dass der Prozess keine Hohlräume erzeugt oder eine geringe, vorteilhafte Druckspannung induziert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Delamination liegt: Sie müssen hohe Druckspannung kontrollieren, indem Sie den Abscheidungsdruck optimieren oder eine Nachglühbehandlung anwenden, um den Film zu entspannen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Haltbarkeit und Haftung liegt: Streben Sie einen Endzustand geringer Druckspannung an, der den atomaren Peening-Effekt nutzt, um einen dichten Film zu erzeugen, ohne mechanisches Versagen zu riskieren.

Letztendlich ist die Beherrschung der Spannungsregelung das, was einen leistungsstarken, zuverlässigen gesputterten Film von einem unterscheidet, der versagt.

Zusammenfassungstabelle:

| Spannungsart | Hauptursache | Potenzieller Versagensmodus |

|---|---|---|

| Zugspannung | Niedrigenergieabscheidung, Hohlraumbildung | Rissbildung |

| Druckspannung | Hochenergetisches atomares Peening während des Sputterns | Wölbung, Delamination |

Haben Sie Probleme mit Filmspannung und -versagen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere Expertise in der Sputtertechnologie kann Ihnen helfen, Ihre Prozessparameter zu optimieren, um das ideale Spannungsniveau für langlebige, hochleistungsfähige Filme zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zuverlässige Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen