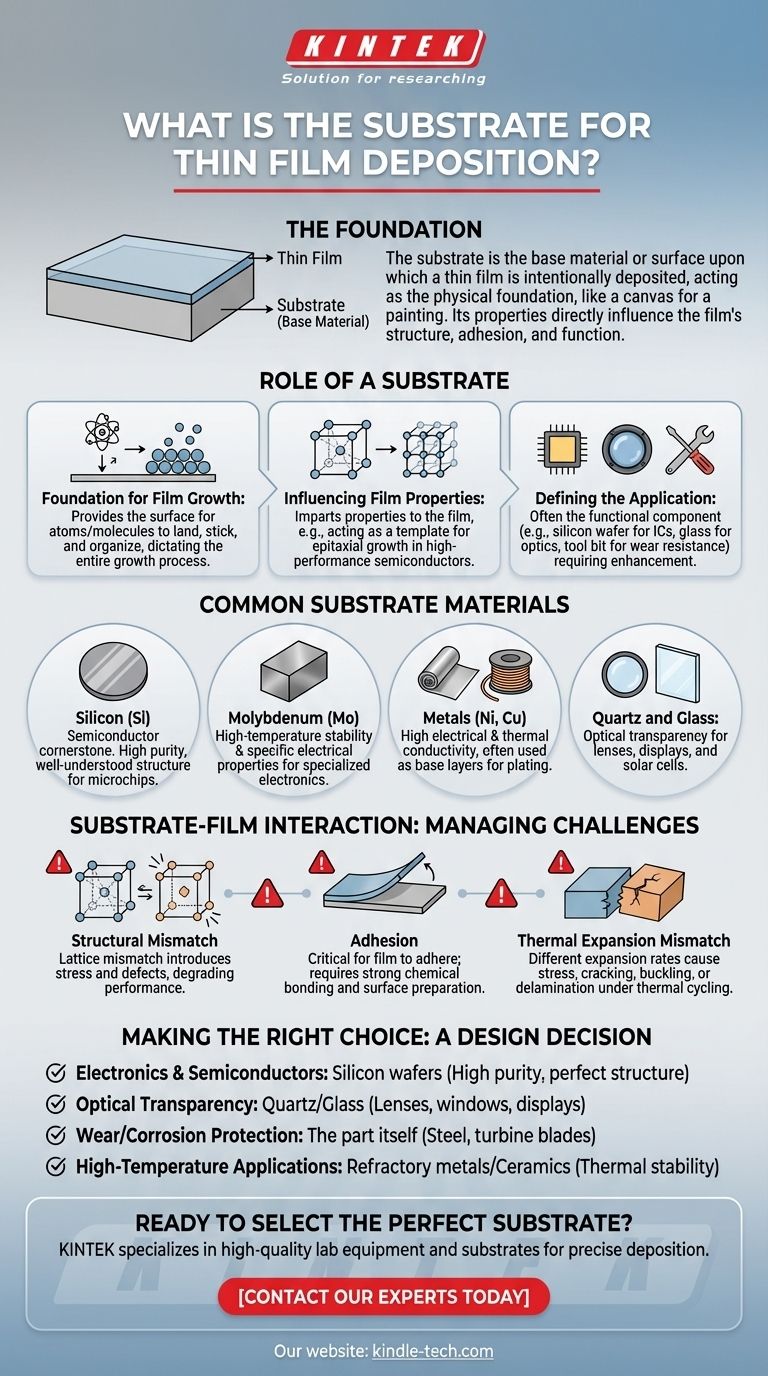

Bei der Dünnschichtabscheidung ist das Substrat das Basismaterial oder die Oberfläche, auf die eine dünne Schicht gezielt abgeschieden wird. Es dient als physikalische Grundlage für die Schicht, ähnlich einer Leinwand für ein Gemälde. Die Wahl des Substrats ist entscheidend, da seine Eigenschaften die Struktur, Haftung und letztendliche Funktion des beschichteten Endprodukts direkt beeinflussen.

Das Substrat ist weit mehr als nur ein passiver Halter; es ist eine aktive Komponente im Abscheidungsprozess. Seine chemischen und physikalischen Eigenschaften – von der Kristallstruktur bis zur Wärmeausdehnung – sind grundlegend für die Qualität und Leistung der Dünnschicht selbst.

Was ist die Rolle eines Substrats?

Das Verständnis der Funktion des Substrats ist der Schlüssel zum Verständnis des gesamten Abscheidungsprozesses. Es erfüllt mehrere kritische Zwecke, die über die bloße Bereitstellung einer zu beschichtenden Oberfläche hinausgehen.

Die Grundlage für das Schichtwachstum

Das Substrat liefert die physikalische Oberfläche, auf der Atome oder Moleküle aus der Abscheidungsquelle (z. B. ein Dampf bei PVD oder chemische Vorläufer bei CVD) landen, haften und sich organisieren. Die anfängliche Wechselwirkung zwischen dem abgeschiedenen Material und der Substratoberfläche bestimmt den gesamten nachfolgenden Wachstumsprozess.

Einfluss auf die Schichteigenschaften

Die Eigenschaften des Substrats werden auf die Schicht übertragen. Beispielsweise kann die Kristallstruktur eines Substrats als Vorlage dienen und die Kristallorientierung der wachsenden Schicht beeinflussen. Dies wird als epitaktisches Wachstum bezeichnet und ist entscheidend bei der Herstellung von Hochleistungshalbleitern.

Definition der Anwendung

In vielen Fällen ist das Substrat die funktionale Komponente, die verbessert werden muss. Die Dünnschicht ist lediglich das Mittel zur Verbesserung. Ein Siliziumwafer ist das Substrat für den Aufbau integrierter Schaltkreise, eine Glasscheibe ist das Substrat für eine Antireflexionsbeschichtung und ein Metallwerkzeugbit ist das Substrat für eine verschleißfeste Beschichtung.

Gängige Substratmaterialien

Die Wahl des Substrats wird vollständig durch die Endanwendung bestimmt. Obwohl unzählige Materialien verwendet werden können, sind einige in wichtigen Industriezweigen besonders verbreitet.

Silizium (Si)

Silizium ist der Eckpfeiler der Halbleiterindustrie. Als Substrat machen seine hohe Reinheit, seine gut verstandene Kristallstruktur und seine etablierten Herstellungsprozesse es zur Standardwahl für die Herstellung von Mikrochips und anderen elektronischen Komponenten.

Molybdän (Mo)

Molybdän wird oft in Anwendungen eingesetzt, die Stabilität bei hohen Temperaturen oder spezifische elektronische Eigenschaften erfordern. Seine strukturellen Eigenschaften sind ein bekannter Faktor beim Schichtwachstum, was es zu einem gut charakterisierten Substrat für Forschung und spezialisierte Elektronik macht.

Metalle (Ni, Cu)

Metalle wie Nickel und Kupfer sind gängige Substrate, insbesondere wenn das Endprodukt eine hohe elektrische oder thermische Leitfähigkeit erfordert. Sie werden auch häufig als Basisschicht für nachfolgende Beschichtungsprozesse wie die Galvanik verwendet.

Quarz und Glas

Wenn optische Transparenz die Hauptanforderung ist, sind Quarz und Glas die idealen Substrate. Sie werden für alles verwendet, von beschichteten Linsen und optischen Filtern bis hin zu transparenten Elektroden für Displays und Solarzellen.

Verständnis der Kompromisse: Die Substrat-Schicht-Wechselwirkung

Der Erfolg einer Dünnschichtbeschichtung hängt vollständig von der Kompatibilität zwischen der Schicht und dem Substrat ab. Mehrere wichtige Herausforderungen müssen bewältigt werden.

Strukturelle Fehlanpassung

Ein signifikantes Problem ist die strukturelle Fehlanpassung zwischen dem Kristallgitter des Substrats und dem der Schicht. Die Referenzen weisen auf eine Fehlanpassung von ca. 13 % bei Molybdän und ca. 20 % bei Silizium mit bestimmten Schichten hin. Diese Fehlanpassung führt zu Spannungen und Defekten in der Schicht, was ihre elektrische, optische oder mechanische Leistung beeinträchtigen kann.

Haftung

Eine dünne Schicht ist nutzlos, wenn sie nicht richtig am Substrat haftet. Die Haftung hängt von der chemischen Bindung und den physikalischen Kräften zwischen den beiden Materialien ab. Die Substratoberfläche muss oft akribisch gereinigt oder behandelt werden, um eine starke Bindung zu fördern und zu verhindern, dass sich die Schicht ablöst oder abblättert.

Fehlanpassung der Wärmeausdehnung

Wenn sich das Substrat und die Dünnschicht bei Temperaturänderungen unterschiedlich stark ausdehnen und zusammenziehen, können enorme Spannungen entstehen. Diese Fehlanpassung kann dazu führen, dass die Schicht reißt, sich wölbt oder delaminiert, insbesondere bei Anwendungen, die thermischen Zyklen ausgesetzt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Substrats ist eine kritische Designentscheidung, die auf dem beabsichtigten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: Siliziumwafer sind aufgrund ihrer hohen Reinheit und perfekten Kristallstruktur der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Quarz oder Spezialglas ist für Anwendungen wie Linsen, Fenster und Displays erforderlich.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Korrosionsschutz liegt: Das Substrat ist oft das Teil selbst – ein Stahlwerkzeug, eine Turbinenschaufel oder ein medizinischer Implantat – ausgewählt aufgrund seiner mechanischen Grundeigenschaften.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Feuerfeste Metalle wie Molybdän oder keramische Substrate werden wegen ihrer Fähigkeit ausgewählt, unter extremen thermischen Belastungen stabil zu bleiben.

Letztendlich ist das Substrat keine nachträgliche Überlegung, sondern ein grundlegendes Element, das die Fähigkeiten und die Zuverlässigkeit des Endprodukts bestimmt.

Zusammenfassungstabelle:

| Gängiges Substratmaterial | Hauptanwendung/Einsatzfall |

|---|---|

| Silizium (Si) | Halbleiter- und Mikroelektronik |

| Molybdän (Mo) | Hochtemperatur- und spezialisierte Elektronik |

| Metalle (Ni, Cu) | Hohe Leitfähigkeit und galvanische Basisschichten |

| Quarz und Glas | Optische Transparenz (Linsen, Displays, Solarzellen) |

Bereit, das perfekte Substrat für Ihre Dünnschichtanwendung auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Substraten, die auf präzise Abscheidungsprozesse zugeschnitten sind. Ob Sie mit Halbleitern, Optik oder Hochtemperaturmaterialien arbeiten, unsere Expertise stellt sicher, dass Ihr Fundament solide ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors mit zuverlässigen, leistungsorientierten Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Float-Floatglas für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile von Dünnschichtsubstraten? Verbesserung der Oberflächenfunktionalität für überragende Produkte

- Welches Substrat wird bei CVD verwendet? Die Grundlage für hochwertige dünne Schichten

- Welche Substrate werden für die Dünnschichtabscheidung verwendet? Die Wahl der richtigen Grundlage für Ihre Anwendung

- Was ist das Prinzip des Quenching-Effekts? Molekulare Wechselwirkungen zur Steuerung der Fluoreszenz nutzen

- Was sind die verschiedenen Arten von Quarzglas? Ein Leitfaden zu Reinheit, Leistung und Kosten