Im Grunde genommen kann eine dünne Schicht auf einer Vielzahl von Materialien abgeschieden werden, darunter Siliziumwafer, Glas, Kunststoffe und Metalle. Das spezifisch gewählte Material ist nicht willkürlich; es ist eine entscheidende technische Entscheidung, die durch die Abscheidungsmethode und die endgültige Anwendung der Komponente diktiert wird.

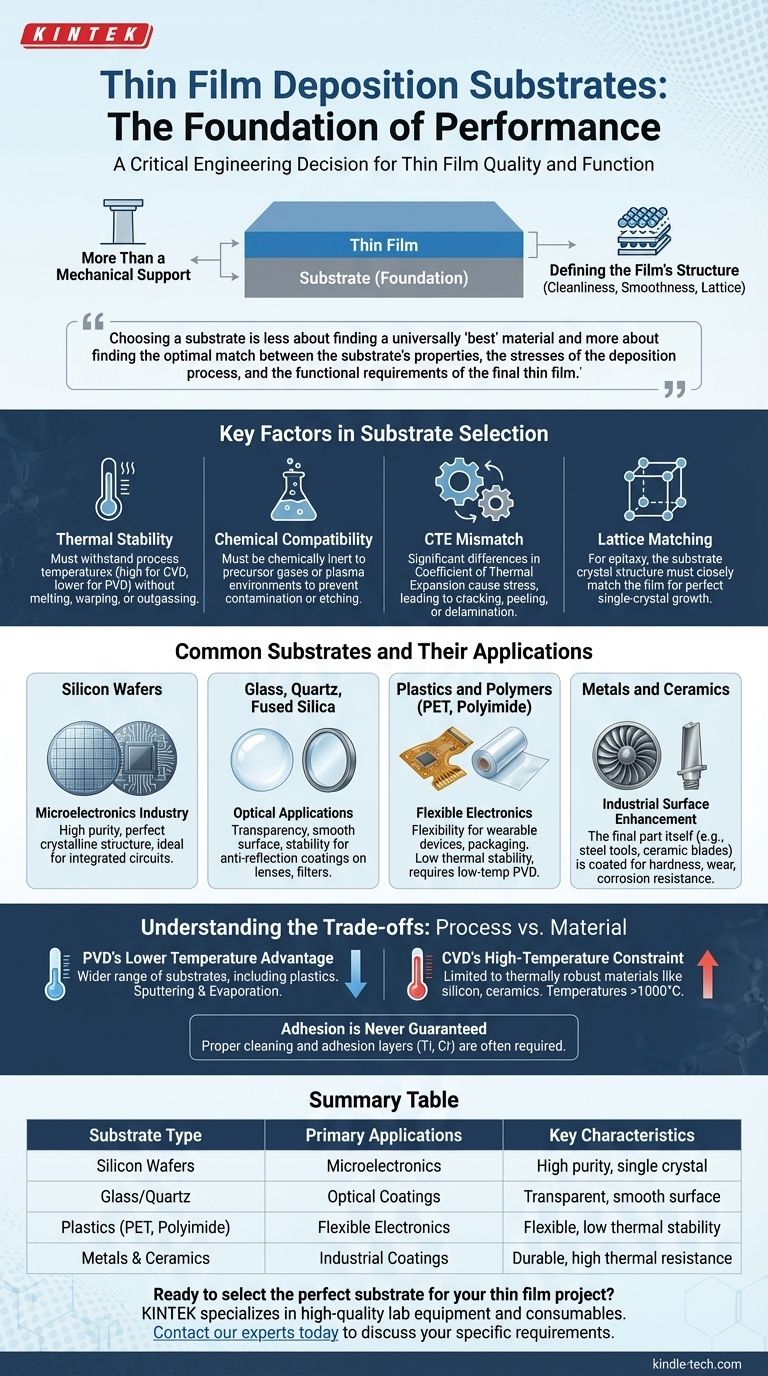

Bei der Auswahl eines Substrats geht es weniger darum, ein universell „bestes“ Material zu finden, als vielmehr darum, die optimale Übereinstimmung zwischen den Eigenschaften des Substrats, den Belastungen des Abscheidungsprozesses und den funktionalen Anforderungen der fertigen dünnen Schicht zu finden.

Die Rolle des Substrats für die Schichtqualität

Das Substrat ist das Fundament, auf dem Ihre dünne Schicht aufgebaut wird. Seine Eigenschaften beeinflussen direkt die Qualität, Haftung und letztendliche Leistung der Schicht selbst.

Mehr als nur eine mechanische Stütze

Obwohl das Substrat die physikalische Oberfläche für die Abscheidung bereitstellt, ist seine Rolle weitaus aktiver als die einer einfachen Basisschicht. Es ist ein integraler Bestandteil des fertigen elektronischen, optischen oder mechanischen Systems.

Definition der Struktur der Schicht

Der Oberflächenzustand des Substrats – seine Sauberkeit, Glätte und sogar seine Kristallstruktur – kann bestimmen, wie sich die Atome oder Moleküle der Schicht anordnen. Eine raue oder kontaminierte Oberfläche kann zu schlechter Haftung und Defekten in der Schicht führen.

Wichtige Faktoren bei der Substratauswahl

Die Auswahl des richtigen Substrats erfordert eine systematische Bewertung seiner Eigenschaften im Hinblick auf die Anforderungen sowohl des Abscheidungsprozesses als auch der Endanwendung.

Thermische Stabilität

Abscheidungsprozesse beinhalten oft erhebliche Hitze. Physical Vapor Deposition (PVD)-Methoden sind im Allgemeinen kühler, während Chemical Vapor Deposition (CVD) oft hohe Temperaturen erfordert, um chemische Reaktionen anzutreiben. Das Substrat muss seine strukturelle Integrität beibehalten, ohne bei diesen Prozesstemperaturen zu schmelzen, sich zu verziehen oder Gase abzugeben.

Chemische Kompatibilität

Das Substrat muss chemisch inert gegenüber den Precursor-Gasen (bei CVD) oder der Plasmaumgebung sein. Unerwünschte chemische Reaktionen zwischen dem Substrat und der Abscheidungsumgebung können die Schicht kontaminieren oder die Substratoberfläche ätzen, wodurch der gesamte Prozess beeinträchtigt wird.

Wärmeausdehnungskoeffizient (CTE)

Jedes Material dehnt sich bei Temperaturänderungen aus und zieht sich zusammen. Wenn das Substrat und die dünne Schicht eine signifikante CTE-Fehlanpassung aufweisen, baut sich beim Abkühlen der Komponente von der Abscheidungstemperatur eine immense Spannung auf. Diese Spannung kann dazu führen, dass die Schicht reißt, abblättert oder delaminiert.

Gitteranpassung (Lattice Matching)

Für fortgeschrittene Anwendungen wie die Halbleiterepitaxie besteht das Ziel darin, eine perfekte Einkristall-Dünnschicht zu züchten. Dies erfordert, dass das Substrat eine Kristallgitterstruktur aufweist, die sehr eng an die des Schichtmaterials angepasst ist, was eine Vorlage für das Wachstum bietet.

Häufig verwendete Substrate und ihre Anwendungen

Die Wahl des Substrats hängt direkt von der Branche und der Anwendung ab.

Siliziumwafer

Der unbestrittene Standard für die Mikroelektronikindustrie. Die hohe Reinheit, die perfekte Kristallstruktur und die gut verstandenen Eigenschaften von Silizium machen es zur idealen Grundlage für den Aufbau integrierter Schaltkreise.

Glas, Quarz und Schmelzsilica

Diese Materialien werden für optische Anwendungen gewählt. Ihre Transparenz, glatte Oberflächengüte und Stabilität machen sie perfekt für Antireflexionsbeschichtungen auf Linsen, Filtern und Spiegeln.

Kunststoffe und Polymere

Substrate wie PET (Polyethylenterephthalat) und Polyimid (Kapton) werden für flexible Elektronik, tragbare Geräte und Lebensmittelverpackungen verwendet. Ihre Flexibilität ist entscheidend, aber sie weisen typischerweise eine geringe thermische Stabilität auf, was ihre Verwendung auf Niedertemperatur-Abscheidungsmethoden beschränkt.

Metalle und Keramiken

Für industrielle Anwendungen ist das Substrat oft das fertige Teil selbst. Ein Stahlwerkzeug, ein Aluminium-Autoteil oder eine Kerben-Turbinenschaufel kann beschichtet werden, um Härte, Verschleißfestigkeit oder Korrosionsschutz zu verbessern.

Die Abwägungen verstehen: Prozess vs. Material

Keine Wahl ist ohne Kompromisse. Das Zusammenspiel zwischen der Abscheidungsmethode und dem Substratmaterial ist eine Hauptquelle für Einschränkungen.

Der Vorteil niedrigerer Temperaturen bei PVD

Prozesse wie Sputtern und Verdampfen laufen im Allgemeinen bei niedrigeren Temperaturen ab. Dies eröffnet ein breiteres Spektrum möglicher Substrate, einschließlich vieler Kunststoffe und Polymere, die durch Hochtemperaturverfahren zerstört würden.

Die Hochtemperaturbeschränkung von CVD

Viele CVD-Prozesse erfordern Temperaturen von mehreren hundert oder sogar tausend Grad Celsius. Dies schließt die meisten Polymere und viele niedrigschmelzende Metalle sofort aus und beschränkt die Wahl auf thermisch robuste Materialien wie Silizium, Quarz oder Keramiken.

Haftung ist nie garantiert

Allein das Einbringen eines Materials in eine Abscheidungskammer garantiert nicht, dass die Schicht haftet. Eine ordnungsgemäße Oberflächenreinigung und -vorbereitung sind entscheidend. In einigen Fällen muss zuerst eine dünne „Haftschicht“ aus einem Material wie Titan oder Chrom abgeschieden werden, die als Klebstoff zwischen dem Substrat und der Funktionsschicht dient.

Das richtige Substrat für Ihr Ziel auswählen

Ihr endgültiges Ziel bestimmt Ihr Ausgangsmaterial.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik liegt: Ihre Wahl ist fast immer ein hochreiner Siliziumwafer wegen seiner perfekten Kristallstruktur und Kompatibilität mit den Herstellungsprozessen.

- Wenn Ihr Hauptaugenmerk auf einer optischen Beschichtung liegt: Sie verwenden ein hochwertiges Glas, Quarz oder Schmelzsilica mit einer außergewöhnlich glatten Oberfläche.

- Wenn Ihr Hauptaugenmerk auf einem flexiblen Gerät liegt: Sie müssen ein Polymersubstrat wie PET oder Polyimid auswählen und einen Niedertemperatur-Abscheidungsprozess verwenden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Oberflächenverbesserung liegt: Das Substrat ist das Teil, das Sie verbessern müssen, oft ein Metall- oder Keramikteils, und der Abscheidungsprozess wird so gewählt, dass er damit kompatibel ist.

Letztendlich ist das Substrat kein nachträglicher Gedanke, sondern die erste strategische Entscheidung bei jeder erfolgreichen Dünnschichtanwendung.

Zusammenfassungstabelle:

| Substrattyp | Hauptanwendungen | Schlüsselmerkmale |

|---|---|---|

| Siliziumwafer | Mikroelektronik | Hohe Reinheit, Einkristall |

| Glas/Quarz | Optische Beschichtungen | Transparent, glatte Oberfläche |

| Kunststoffe (PET, Polyimid) | Flexible Elektronik | Flexibel, geringe thermische Stabilität |

| Metalle & Keramiken | Industrielle Beschichtungen | Langlebig, hohe thermische Beständigkeit |

Bereit, das perfekte Substrat für Ihr Dünnschichtprojekt auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Egal, ob Sie mit Siliziumwafern, Glas oder speziellen Polymeren arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Grundlage für den Erfolg haben. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir die Dünnschichtanwendungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

Andere fragen auch

- Was sind die verschiedenen Arten von Verdampfern in der Lebensmitteltechnik? Wählen Sie das richtige System für Ihr Produkt

- Wie dick ist eine thermische Verdampfungsschicht? Erreichen Sie präzise Dünnschichten für Ihr Labor

- Was ist die Verdampfungstechnik für Dünnschichten? Ein Leitfaden für hochreine Beschichtungen

- Was sind zwei gängige Methoden zur Erhitzung des Ausgangsmaterials bei der Verdampfung? Widerstandsheizung vs. Elektronenstrahl-Methoden

- Warum ist Sputtern langsamer als Verdampfen? Die Physik der PVD-Raten entschlüsselt

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Wie dick ist der Film bei der E-Beam-Verdampfung? Erzielen Sie präzise Kontrolle von Nanometern bis Mikrometern

- Was bewirkt ein Elektronenstrahl? Ein vielseitiges Werkzeug für Schweißen, Sterilisation und Mikrofabrikation