Im Wesentlichen ist die Synthese von Kohlenstoffnanoröhren (CNTs) mittels chemischer Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess, bei dem ein kohlenstoffhaltiges Gas über einem metallischen Katalysator thermisch zersetzt wird. Bei hohen Temperaturen zersetzt der Katalysator das Gas, absorbiert die Kohlenstoffatome und scheidet sie dann in Form einer zylindrischen Nanoröhrenstruktur ab. Diese Methode hat sich zum Industriestandard entwickelt, da sie im Vergleich zu älteren Techniken wie Laserablation oder Lichtbogenentladung ein überlegenes Gleichgewicht aus Skalierbarkeit, Kosteneffizienz und Kontrolle bietet.

Die chemische Gasphasenabscheidung ist das dominierende kommerzielle Verfahren zur Herstellung von Kohlenstoffnanoröhren, da sie eine unübertroffene Fähigkeit bietet, die Struktur des Endprodukts im industriellen Maßstab und zu vertretbaren Kosten zu kontrollieren.

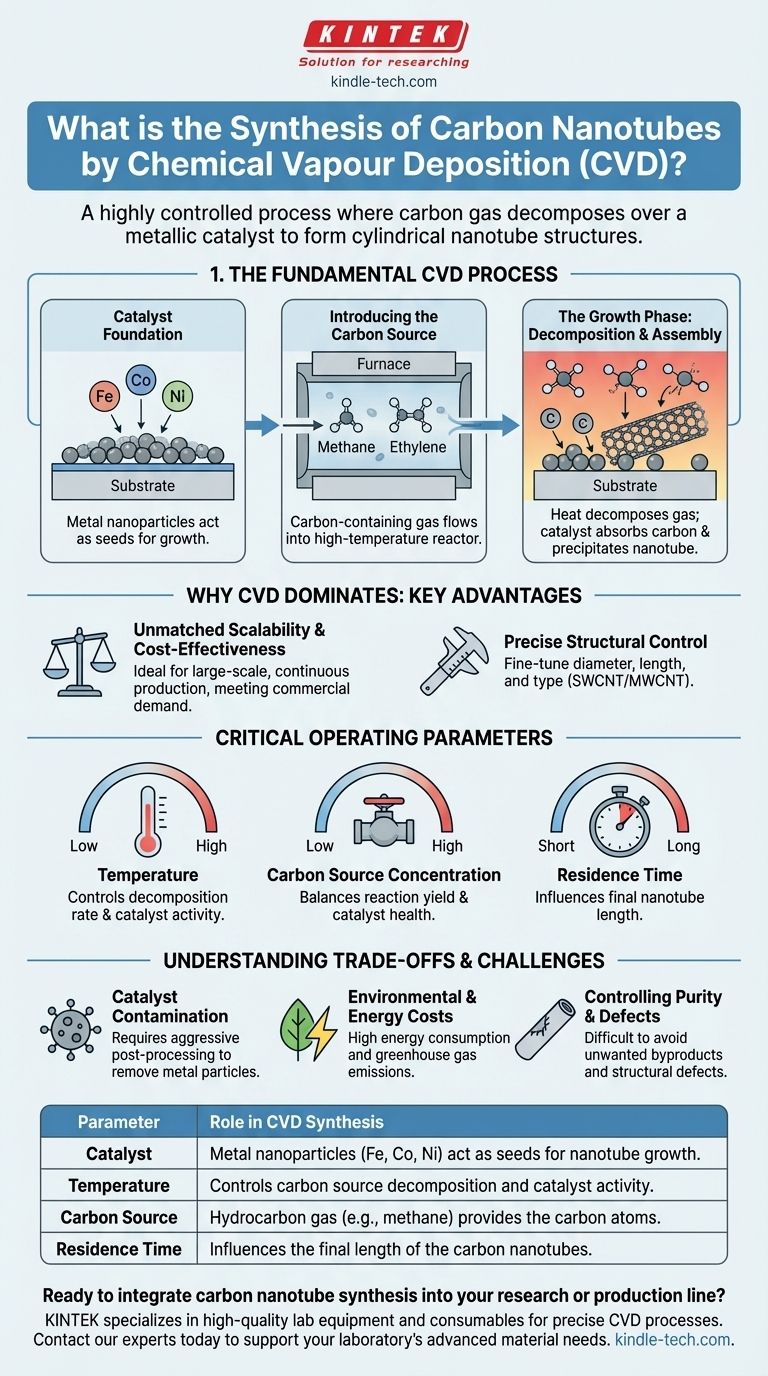

Der grundlegende CVD-Prozess: Eine Schritt-für-Schritt-Ansicht

Um CVD wirklich zu verstehen, stellt man es sich am besten als eine präzise, von unten nach oben aufgebaute Montagelinie vor, die auf der Nanoskala stattfindet. Der gesamte Prozess hängt von der Wechselwirkung zwischen einem Katalysator, einer Kohlenstoffquelle und Wärme ab.

Die Katalysator-Grundlage

Der Prozess beginnt nicht mit Kohlenstoff, sondern mit einem Katalysator. Ein Substrat wird vorbereitet und mit einer dünnen Schicht metallischer Nanopartikel, typischerweise Eisen, Kobalt oder Nickel, beschichtet. Diese winzigen Metallinseln dienen als „Samen“, aus denen die Nanoröhren wachsen werden.

Einführung der Kohlenstoffquelle

Das mit Katalysator beschichtete Substrat wird in einen Hochtemperaturofen oder Reaktor gegeben. Anschließend wird ein sorgfältig kontrollierter Fluss eines kohlenstoffhaltigen Gases, wie Methan, Ethylen oder Acetylen, in die Kammer geleitet.

Die Wachstumsphase: Zersetzung und Zusammenbau

Dies ist der Kern der CVD-Reaktion. Die hohe Temperatur im Reaktor aktiviert den Katalysator und bewirkt, dass das Kohlenwasserstoffgas zersetzt wird, seine chemischen Bindungen aufbricht und freie Kohlenstoffatome freisetzt.

Die metallischen Katalysatorpartikel absorbieren diese Kohlenstoffatome. Wenn der Katalysator mit Kohlenstoff übersättigt ist, beginnt er, den überschüssigen Kohlenstoff in einer stabilen, strukturierten Form – einem Hohlrohr – auszuscheiden. Die Nanoröhre wächst weiter, solange der Katalysator aktiv bleibt und die Kohlenstoffzufuhr gewährleistet ist.

Warum CVD dominiert: Die wichtigsten Vorteile

Obwohl andere Methoden existieren, wurde die katalytische CVD (oft als CCVD bezeichnet) aus mehreren klaren Gründen, die sowohl für die Forschung als auch für die Industrie entscheidend sind, zur gängigen Technik.

Unübertroffene Skalierbarkeit und Kosteneffizienz

Im Vergleich zu energieintensiven Methoden wie der Lichtbogenentladung oder der Laserablation ist CVD wesentlich besser für eine großtechnische, kontinuierliche Produktion geeignet. Diese Skalierbarkeit macht es zum wirtschaftlich tragfähigsten Verfahren, um die kommerzielle Nachfrage zu decken.

Präzise Strukturkontrolle

CVD bietet ein bemerkenswertes Maß an Kontrolle über das Endprodukt. Durch sorgfältige Abstimmung der Prozessparameter können die Bediener den Durchmesser, die Länge und sogar beeinflussen, ob die Nanoröhren einwandig (SWCNT) oder mehrwandig (MWCNT) sind.

Das Ergebnis meistern: Kritische Betriebsparameter

Der Erfolg und die Effizienz des CVD-Prozesses werden direkt von einigen wichtigen Betriebsvariablen bestimmt. Das Verständnis dieser Variablen ermöglicht eine Feinabstimmung der Synthese, um die gewünschten Ergebnisse zu erzielen.

Temperatur

Die Temperatur ist wohl der wichtigste Parameter. Sie bestimmt die Zersetzungsrate der Kohlenstoffquelle und die Aktivität des Katalysators. Ein optimales Temperaturfenster ist erforderlich; ist es zu niedrig, verläuft die Reaktion nicht effizient, während eine zu hohe Temperatur zur Bildung von unerwünschtem amorphem Kohlenstoff anstelle von sauberen Nanoröhren führen kann.

Kohlenstoffquellenkonzentration

Die Konzentration des Kohlenwasserstoffgases muss sorgfältig abgewogen werden. Eine zu geringe Konzentration würde die Reaktion hemmen und zu einem geringen Ertrag führen, während eine zu hohe Konzentration den Katalysator deaktivieren oder ein schnelles, fehlerhaftes Wachstum verursachen kann.

Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das kohlenstoffhaltige Gas in der Hochtemperatur-Reaktionszone verbleibt. Dieser Parameter beeinflusst direkt die endgültige Länge der Kohlenstoffnanoröhren, wobei längere Verweilzeiten im Allgemeinen längere Röhren bis zu einer bestimmten Grenze erzeugen.

Abwägungen und Herausforderungen verstehen

Trotz seiner Vorteile ist der CVD-Prozess nicht ohne Herausforderungen. Eine objektive Bewertung erfordert die Anerkennung seiner inhärenten Einschränkungen.

Katalysatorkontamination

Ein wesentlicher Nachteil ist, dass das Endprodukt ein Komposit aus Kohlenstoffnanoröhren und den metallischen Katalysatorpartikeln ist, die zu deren Wachstum verwendet wurden. Die Entfernung dieser Verunreinigungen erfordert aggressive Nachbearbeitungsschritte, oft unter Verwendung starker Säuren, die die CNTs beschädigen und gefährliche Abfälle erzeugen können.

Umwelt- und Energiekosten

Die für CVD erforderlichen hohen Temperaturen erfordern einen erheblichen Energieverbrauch. Darüber hinaus ist der Syntheseprozess selbst der Hauptverursacher der potenziellen Ökotoxizität von CNTs, da er Treibhausgase freisetzt, die gemanagt werden müssen, um die gesamten Umweltauswirkungen zu begrenzen.

Kontrolle von Reinheit und Defekten

Die Herstellung einer Charge perfekt gleichmäßiger CNTs ohne Defekte ist äußerst schwierig. Die Bildung unerwünschter Nebenprodukte, wie amorpher Kohlenstoff, und struktureller Defekte in den Nanoröhrenwänden bleiben hartnäckige Herausforderungen, die die idealen Eigenschaften des Materials beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz bei der CVD sollte sich an Ihrem Endziel orientieren. Der Prozess ist vielseitig, aber die Optimierung für ein Ergebnis bedeutet oft einen Kompromiss bei einem anderen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Industrieproduktion liegt: Die katalytische CVD ist der unbestrittene Standard aufgrund ihrer unübertroffenen Kosteneffizienz und Skalierbarkeit für die Massenproduktion von CNTs.

- Wenn Ihr Hauptaugenmerk auf hochreinen Forschungsproben liegt: Obwohl CVD ein praktikabler Ausgangspunkt ist, müssen Sie intensive Nachreinigungsschritte planen, um Katalysatorrückstände und andere Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Untersuchen Sie neue CVD-Methoden, die „grüne“ oder Abfallrohstoffe wie Kohlendioxid oder pyrolysiertes Methan nutzen, um die Lebenszyklusauswirkungen zu reduzieren.

Indem Sie diese Kernprinzipien und ihre praktischen Kompromisse verstehen, können Sie den CVD-Prozess effektiv nutzen, um Ihre spezifischen materialwissenschaftlichen oder technischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der CVD-Synthese |

|---|---|

| Katalysator | Metall-Nanopartikel (Fe, Co, Ni) dienen als Keime für das Nanoröhrenwachstum. |

| Temperatur | Steuert die Zersetzung der Kohlenstoffquelle und die Katalysatoraktivität. |

| Kohlenstoffquelle | Kohlenwasserstoffgas (z.B. Methan) liefert die Kohlenstoffatome. |

| Verweilzeit | Beeinflusst die endgültige Länge der Kohlenstoffnanoröhren. |

Bereit, die Synthese von Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise CVD-Prozesse benötigt werden. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für eine skalierbare, kontrollierte Synthese haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an fortschrittliche Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum ist die chemische Gasphasenabscheidung (CVD) einzigartig für den Aufbau hierarchischer superhydrophober Strukturen geeignet?

- Welche Gase werden bei der CVD eingesetzt? Ein Leitfaden zu Precursor-, Träger- und Reaktionsgasen

- Was ist Diodensputtern? Ein Leitfaden zum grundlegenden Dünnschichtabscheidungsprozess

- Welche Schritte umfasst die chemische Gasphasenabscheidung der Reihe nach? Ein Leitfaden zum CVD-Prozessablauf

- Was ist Niederdruck-chemische Gasphasenabscheidung (LPCVD)? Erzielung überragend gleichmäßiger Dünnschichten

- Was sind die technischen Vorteile der Verwendung eines Cold-Wall-CVD-Reaktors? Optimierung des Graphenwachstums und der Materialqualität

- Warum ist eine Hochgeschwindigkeits-Waferrotation für vertikale CVD notwendig? Master Flow Engineering für 4H-SiC-Dünnschichten

- Was ist laserinduzierte chemische Gasphasenabscheidung (LCVD)? Präzise Dünnschicht- und Partikeltechnik