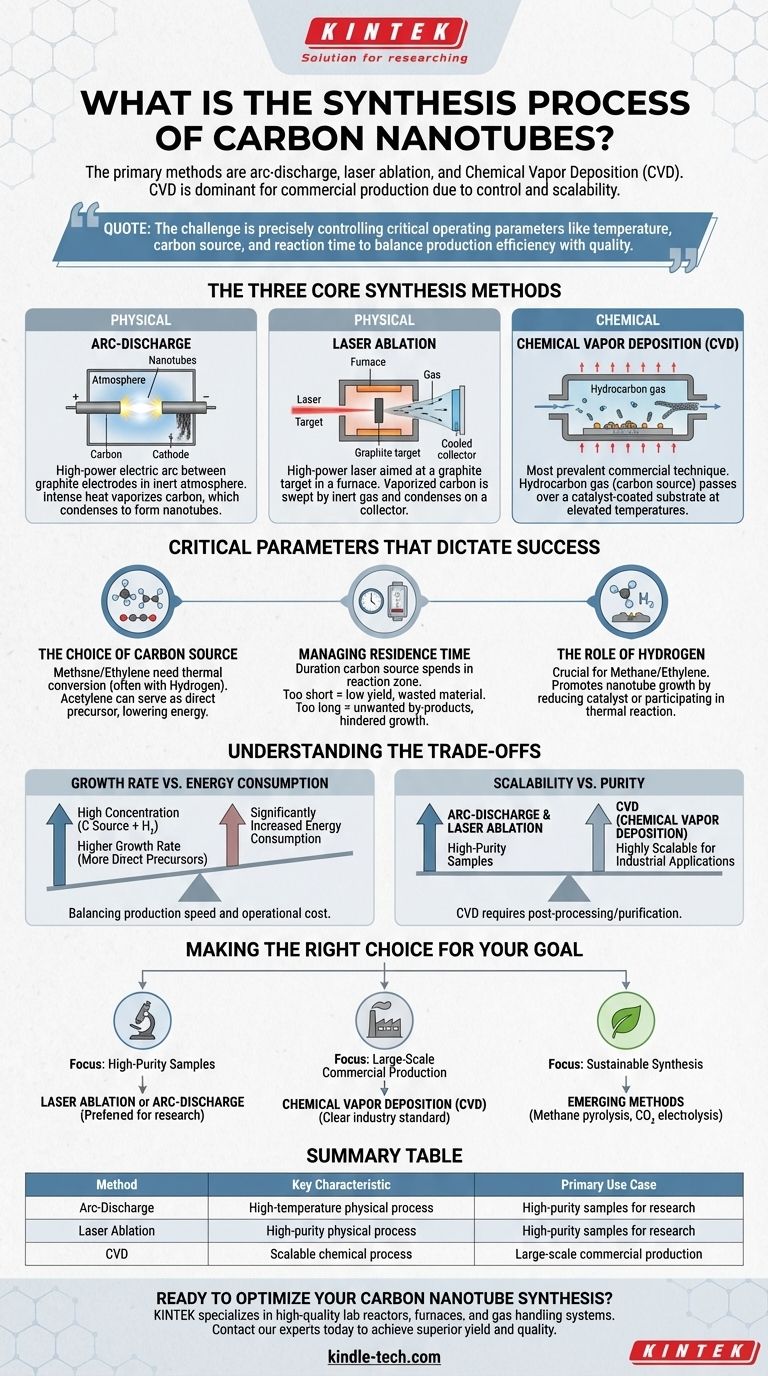

Die primären Methoden zur Synthese von Kohlenstoffnanoröhren sind die Lichtbogenentladung, die Laserablation und die chemische Gasphasenabscheidung (CVD). Während Lichtbogenentladung und Laserablation traditionelle Hochtemperaturverfahren sind, hat sich die CVD aufgrund ihrer überlegenen Kontrolle und Skalierbarkeit zum dominierenden Verfahren für die kommerzielle Produktion entwickelt.

Die Herausforderung bei der Synthese von Kohlenstoffnanoröhren besteht nicht nur darin, eine Methode auszuwählen, sondern eine Reihe kritischer Betriebsparameter – wie Temperatur, Kohlenstoffquelle und Reaktionszeit – präzise zu steuern, um die Produktionseffizienz mit der gewünschten Materialqualität in Einklang zu bringen.

Die drei Kernsynthesemethoden

Im Großen und Ganzen lassen sich die Methoden zur Herstellung von Kohlenstoffnanoröhren in zwei Kategorien einteilen: physikalische und chemische Abscheidung. Die ersten beiden Methoden sind physikalisch und beruhen auf hoher Energie, um reinen Kohlenstoff zu verdampfen, während die dritte chemisch ist und auf dem Zerfall eines kohlenstoffhaltigen Gases beruht.

Lichtbogenentladung

Bei dieser Methode wird ein Hochleistungslichtbogen zwischen zwei Graphitelektroden in einer Inertgasatmosphäre erzeugt. Die intensive Hitze verdampft den Kohlenstoff von der positiven Elektrode, der sich dann auf der kühleren negativen Elektrode zu Kohlenstoffnanoröhren abscheidet.

Laserablation

Bei diesem Verfahren wird ein Hochleistungslaser auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Die Energie des Lasers verdampft den Kohlenstoff, der dann von einem Inertgas auf einen gekühlten Kollektor geblasen wird, wo sich die Nanoröhren bilden.

Chemische Gasphasenabscheidung (CVD)

CVD ist die am weitesten verbreitete kommerzielle Technik. Dabei wird ein Kohlenwasserstoffgas (die Kohlenstoffquelle) bei erhöhten Temperaturen über ein mit Metallkatalysatorpartikeln beschichtetes Substrat geleitet. Der Katalysator zersetzt das Gas, und die freigesetzten Kohlenstoffatome setzen sich zu Nanoröhren wieder zusammen.

Kritische Parameter, die den Erfolg bestimmen

Die endgültige Qualität, Ausbeute und Effizienz jedes Syntheseverfahrens werden durch einige Schlüsselvariablen bestimmt. Die Beherrschung dieser Parameter ist für konsistente und vorhersagbare Ergebnisse unerlässlich.

Die Wahl der Kohlenstoffquelle

Die Art des bei der CVD verwendeten Kohlenwasserstoffgases wirkt sich erheblich auf den benötigten Energieaufwand aus. Gase wie Methan und Ethylen benötigen einen thermischen Umwandlungsprozess, oft unterstützt durch Wasserstoff, um die direkten Kohlenstoffvorläufer für das Nanoröhrenwachstum zu bilden.

Im Gegensatz dazu kann Acetylen als direkter Vorläufer ohne zusätzliche thermische Umwandlung dienen, was den gesamten Energiebedarf des Prozesses senkt.

Steuerung der Verweilzeit

Die Verweilzeit ist die Dauer, die die Kohlenstoffquelle in der Reaktionszone verbringt. Dieser Parameter muss sorgfältig optimiert werden.

Eine zu kurze Verweilzeit führt zu einer unzureichenden Anreicherung der Kohlenstoffquelle, was zu Materialverschwendung und geringer Ausbeute führt.

Eine zu lange Verweilzeit kann zu einer begrenzten Nachlieferung der Kohlenstoffquelle und zur Ansammlung unerwünschter Nebenprodukte führen, was das Wachstum behindern kann.

Die Rolle von Wasserstoff

Bei Kohlenstoffquellen wie Methan und Ethylen spielt Wasserstoff eine entscheidende Rolle. Er kann das Wachstum von Nanoröhren fördern, indem er hilft, den Katalysator zu reduzieren, oder indem er direkt an der thermischen Reaktion teilnimmt, die die Kohlenstoffvorläufer erzeugt.

Die Kompromisse verstehen

Die Optimierung der Synthese von Kohlenstoffnanoröhren ist ein ständiger Balanceakt zwischen konkurrierenden Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entwicklung eines effizienten Prozesses.

Wachstumsrate vs. Energieverbrauch

Die Verwendung einer hohen Konzentration der Kohlenstoffquelle und von Wasserstoff kann zu einer höheren Wachstumsrate führen, da mehr direkte Kohlenstoffvorläufer verfügbar sind.

Diese Strategie führt jedoch auch zu einem erheblich gesteigerten Energieverbrauch. Der Prozess muss so abgestimmt werden, dass das optimale Gleichgewicht zwischen Produktionsgeschwindigkeit und Betriebskosten gefunden wird.

Skalierbarkeit vs. Reinheit

Traditionelle Methoden wie Lichtbogenentladung und Laserablation sind bekannt für die Herstellung hochreiner Kohlenstoffnanoröhren, sind aber im Allgemeinen schwierig und teuer für die großvolumige Produktion zu skalieren.

Die chemische Gasphasenabscheidung (CVD) ist hochgradig skalierbar und daher der Standard für industrielle Anwendungen. Die resultierenden Nanoröhren erfordern jedoch oft eine Nachbehandlung und Reinigung, um restliches Katalysatormaterial zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Synthesestrategie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Proben für die Forschung liegt: Laserablation oder Lichtbogenentladung sind oft die bevorzugten Methoden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Skalierbarkeit und Prozesskontrolle der klare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer nachhaltigen Synthese liegt: Neue Methoden, die grüne Ausgangsstoffe verwenden, wie Methanpyrolyse oder Elektrolyse von abgeschiedenem CO2, stellen die Zukunft der Produktion dar.

Letztendlich liegt die Beherrschung der Synthese von Kohlenstoffnanoröhren in der präzisen Steuerung ihrer Kernvariablen, um sie an Ihre spezifische Anwendung anzupassen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Lichtbogenentladung | Hochtemperatur-Physikalisches Verfahren | Hochreine Proben für die Forschung |

| Laserablation | Hochreines physikalisches Verfahren | Hochreine Proben für die Forschung |

| Chemische Gasphasenabscheidung (CVD) | Skalierbares chemisches Verfahren | Großtechnische kommerzielle Produktion |

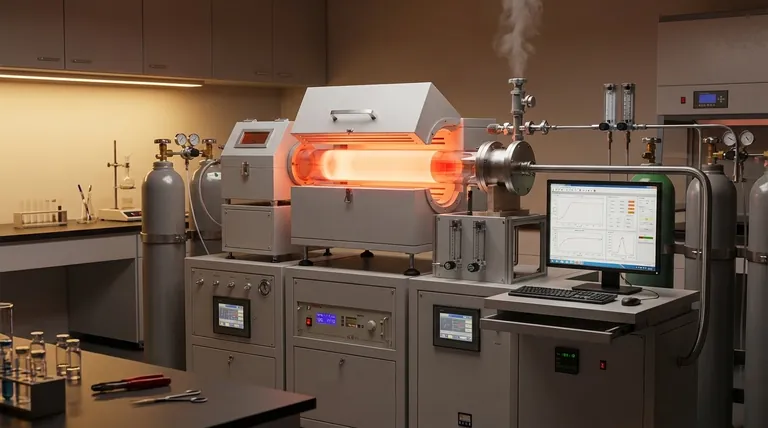

Bereit, Ihre Synthese von Kohlenstoffnanoröhren zu optimieren? Die richtige Laborausrüstung ist entscheidend für die präzise Steuerung von Parametern wie Temperatur, Gasfluss und Katalysatorpräparation. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Gasversorgungssysteme für die fortschrittliche Materialforschung und -entwicklung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überlegene Ausbeute und Qualität bei Ihrer Nanoröhrenproduktion zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung