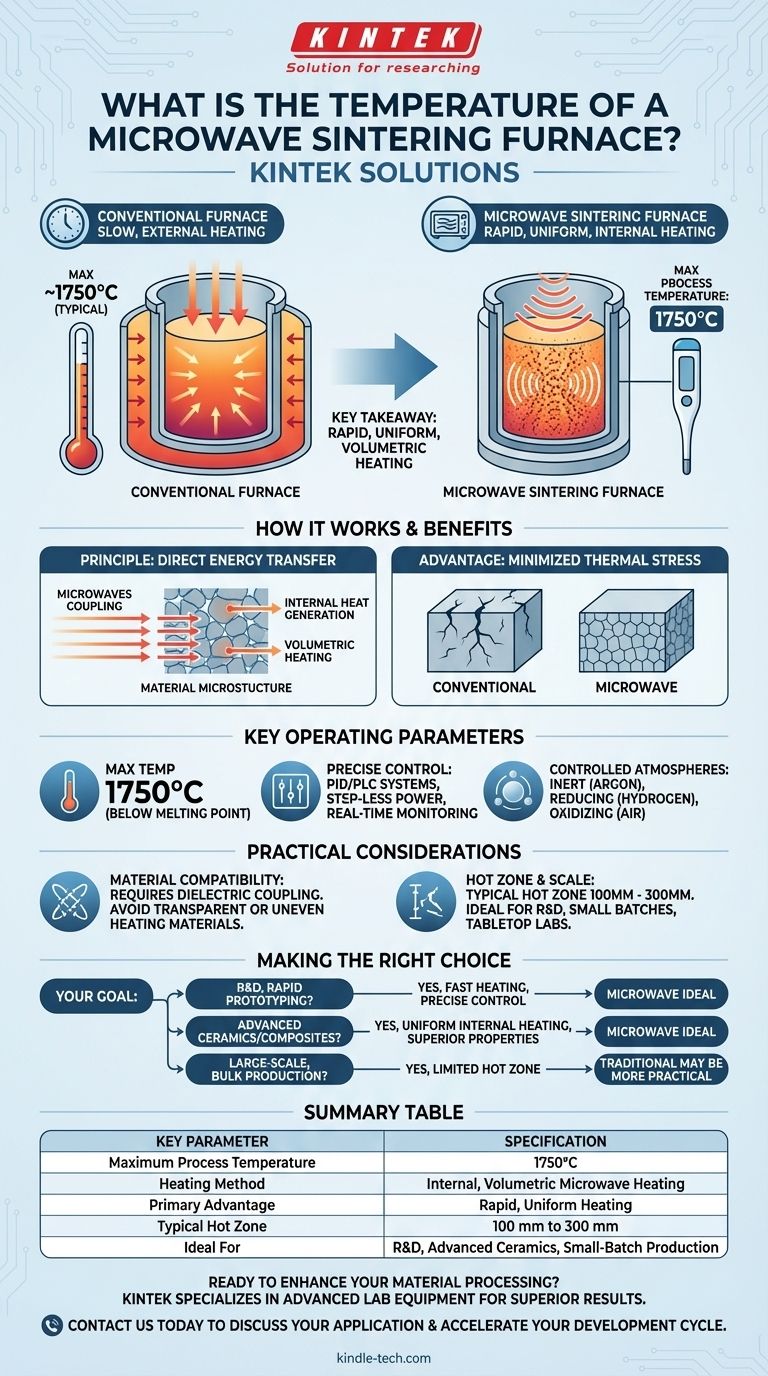

Um es direkt zu sagen: Ein Hochtemperatur-Mikrowellen-Sinterofen kann eine maximale Prozesstemperatur von 1750 °C erreichen. Diese Temperatur wird mithilfe von Mikrowellenenergie erreicht und gesteuert, die das Material direkt von innen erwärmt, anstatt es von außen nach innen zu erhitzen, wie es ein herkömmlicher Ofen tut. Der gesamte Prozess wird sorgfältig gesteuert, um unterhalb des Schmelzpunkts des Materials zu bleiben.

Die wichtigste Erkenntnis ist nicht nur die spezifische Temperatur, sondern wie diese erreicht wird. Das Mikrowellensintern bietet eine schnelle, gleichmäßige, interne Erwärmung, was deutliche Vorteile für die Verarbeitung fortschrittlicher Materialien gegenüber herkömmlichen Methoden bietet, die auf externe Wärmequellen angewiesen sind.

Wie das Mikrowellensintern funktioniert

Das Prinzip der direkten Energieübertragung

Ein herkömmlicher Ofen erwärmt die Luft oder die Elemente um ein Material herum und leitet die Wärme langsam von der Oberfläche nach innen. Dies kann zu thermischen Gradienten führen und eine erhebliche Zeit in Anspruch nehmen.

Das Mikrowellensintern ist grundlegend anders. Es verwendet ein elektromagnetisches Feld, um die Wärme im Material selbst zu erzeugen.

Die Rolle der Mikrostrukturkopplung

Der Prozess funktioniert, weil die Mikrowellenenergie direkt mit der Mikrostruktur des Materials koppelt, wodurch dessen Partikel vibrieren und intensive, gleichmäßige Wärme erzeugen. Dies wird oft als volumetrische Erwärmung bezeichnet.

Diese interne Wärmeerzeugung ermöglicht es dem Material, die Ziel-Sintertemperatur viel schneller und gleichmäßiger zu erreichen als mit herkömmlichen Methoden.

Wichtige Betriebsparameter und Funktionen

Maximale Prozesstemperatur

Die Obergrenze für diese Systeme liegt typischerweise bei 1750 °C. Das Ziel des Sinterns ist es jedoch, Partikel zu verschmelzen, ohne sie zu schmelzen. Daher wird die tatsächliche Betriebstemperatur immer unterhalb des spezifischen Schmelzpunkts des Materials eingestellt.

Präzise Leistungs- und Temperaturregelung

Moderne Mikrowellenöfen bieten eine extrem präzise Steuerung des Sinterzyklus. Sie verwenden eine stufenlose Leistungsregelung, die von hochentwickelten Systemen wie High-End PID-Reglern oder industriellen SPS mit Touchscreen-Oberflächen verwaltet wird.

Die Temperatur wird in Echtzeit mithilfe von berührungslosen Sensoren überwacht, um sicherzustellen, dass der Prozess innerhalb enger Spezifikationen bleibt.

Kontrollierte Sinteratmosphären

Ein entscheidendes Merkmal für die Verarbeitung fortschrittlicher Materialien ist die Möglichkeit, die Ofenatmosphäre zu steuern. Diese Systeme können mit inerter (z. B. Argon), reduzierender (z. B. Wasserstoff) oder oxidierender (z. B. Luft) Atmosphäre betrieben werden, um unerwünschte chemische Reaktionen zu verhindern.

Verständnis der praktischen Überlegungen

Materialkompatibilität ist der Schlüssel

Die wichtigste Einschränkung besteht darin, dass das Material effektiv mit Mikrowellenenergie koppeln können muss. Einige Materialien sind für Mikrowellen transparent und erwärmen sich nicht, während andere sich ungleichmäßig erwärmen und „Hot Spots“ erzeugen können.

Eine erfolgreiche Implementierung hängt vom Verständnis der dielektrischen Eigenschaften des zu sinternden Materials ab.

Heißzone und Produktionsmaßstab

Mikrowellen-Sinteröfen haben typischerweise eine definierte und begrenzte effektive Heißzone, die oft zwischen 100 mm und 300 mm liegt. Dies macht sie außergewöhnlich gut geeignet für Forschung, Entwicklung und die Herstellung kleiner, hochwertiger Komponenten.

Es sind auch Tischgeräte erhältlich, die speziell für kleine Laborexperimente zur Ermittlung vorläufiger Ergebnisse vor der Hochskalierung entwickelt wurden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Mikrowellensintern hängt vollständig von Ihrem Material, Ihrem Produktionsmaßstab und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Rapid Prototyping liegt: Diese Technologie ist aufgrund ihrer schnellen Heizzyklen und präzisen Steuerung kleiner Chargen ideal.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von fortschrittlichen Keramiken oder Verbundwerkstoffen liegt: Die gleichmäßige, interne Erwärmung minimiert thermische Spannungen und kann im Vergleich zu herkömmlichen Methoden überlegene Materialeigenschaften erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massenmaterialien im großen Maßstab liegt: Die begrenzte Größe der Heißzone kann herkömmliche Öfen für sehr große Teile oder die Massenproduktion praktikabler und kostengünstiger machen.

Letztendlich bietet das Mikrowellensintern beispiellose Geschwindigkeit und Präzision für die richtigen Anwendungen.

Zusammenfassungstabelle:

| Schlüsselparameter | Spezifikation |

|---|---|

| Maximale Prozesstemperatur | 1750°C |

| Heizmethode | Interne, volumetrische Mikrowellenheizung |

| Hauptvorteil | Schnelle, gleichmäßige Erwärmung |

| Typische Heißzone | 100 mm bis 300 mm |

| Ideal für | F&E, fortschrittliche Keramiken, Kleinserienproduktion |

Bereit, Ihre Materialverarbeitung mit der Geschwindigkeit und Präzision des Mikrowellensinterns zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Mikrowellen-Sinteröfen, um Ihnen zu helfen, überlegene Ergebnisse in Forschung und Kleinserienproduktion zu erzielen. Unsere Systeme bieten eine präzise Temperaturregelung bis zu 1750 °C und eine gleichmäßige volumetrische Erwärmung, was qualitativ hochwertige Ergebnisse für fortschrittliche Keramiken und Verbundwerkstoffe gewährleistet.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Entwicklungszyklus beschleunigen und Ihre Materialeigenschaften verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Muffelofen verwendet? Erzielung von hochreiner Wärmebehandlung und Analyse

- Welches Gas wird in einem Muffelofen verwendet? Die Wahl der richtigen Atmosphäre für Ihren Laborprozess

- Welche Rolle spielt ein Hochtemperatur-Prüfofen bei der zyklischen thermischen Stabilitätstests von Keramiken auf Lithiumbasis?

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur nach der chemischen Modifizierung von Bentonit?

- Warum wird ein Muffelofen zum Ausglühen von ZnO-Nanopartikeln verwendet? Hohe Reinheit und Kristallstabilität erreichen

- Was bedeutet „gesintert“? Entfesseln Sie die Kraft der Festkörperfertigung

- Welche Rolle spielt eine Hochtemperatur-Box-Ofen bei der Verdichtung von Hochentropielegierungen? Erzielung der maximalen Dichte.

- Was ist der Prozess der Sintermetallherstellung? Ein Leitfaden für kostengünstige, komplexe Teile