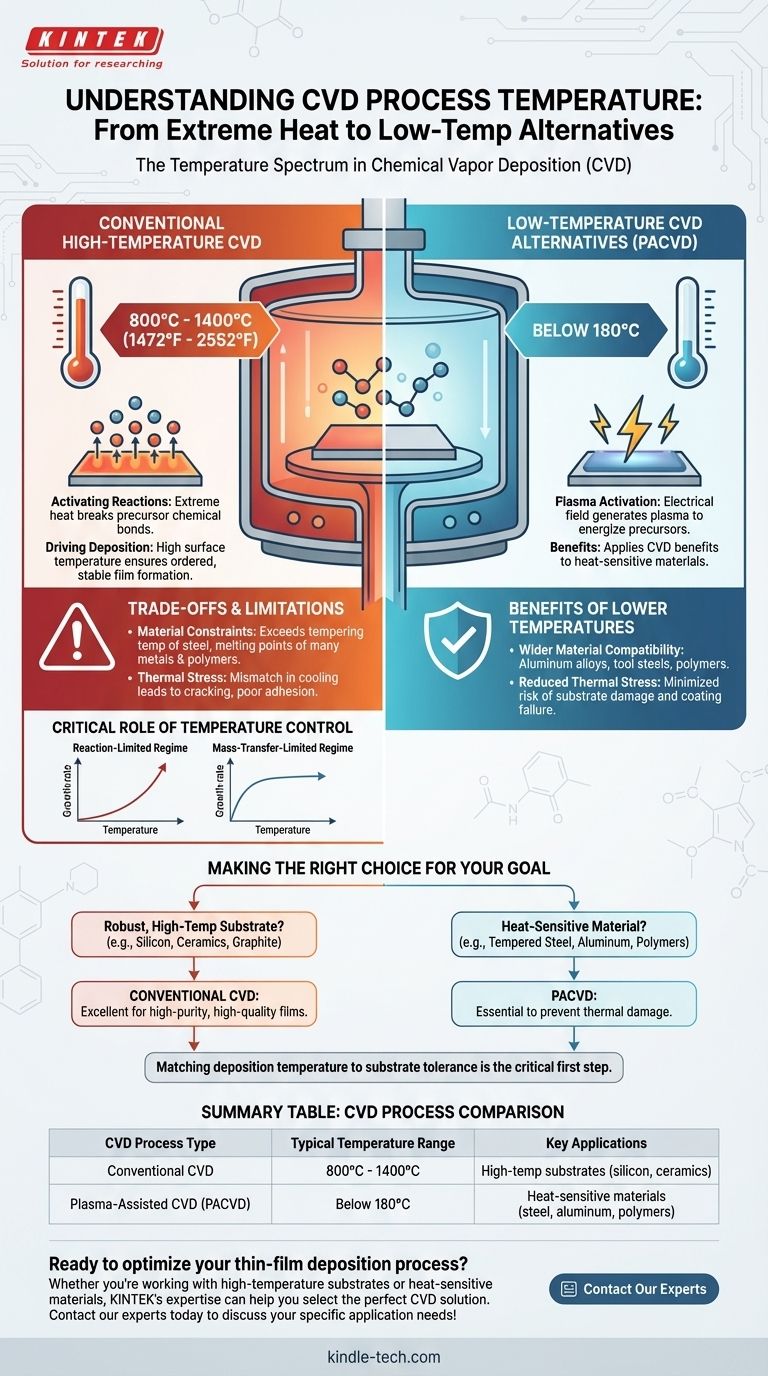

Bei einem Standard-CVD-Prozess (Chemical Vapor Deposition) ist die Substrattemperatur extrem hoch und liegt typischerweise im Bereich von 800 °C bis 1400 °C (1472 °F bis 2552 °F). Diese intensive Hitze ist kein zufälliges Nebenprodukt; sie ist die grundlegende Energiequelle, die erforderlich ist, um die chemischen Reaktionen einzuleiten, die den gewünschten Dünnfilm auf der Oberfläche eines Materials bilden.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Temperatur der primäre Steuerhebel bei der CVD ist. Während traditionelle Methoden extreme Hitze erfordern, bestimmt die gewählte spezifische Temperatur alles, von der Wachstumsrate der Beschichtung bis zu ihrer endgültigen Qualität, und es gibt Niedertemperaturalternativen für wärmeempfindliche Materialien.

Warum hohe Temperaturen für CVD zentral sind

Die hohen Temperaturen in einem CVD-Reaktor sind aus zwei Hauptgründen unerlässlich: die Aktivierung der Precursor-Gase und die Sicherstellung der Bildung eines qualitativ hochwertigen Films auf dem Substrat.

Aktivierung chemischer Reaktionen

CVD funktioniert, indem reaktive Gase, sogenannte Precursor, in eine Kammer geleitet werden. Die hohe Temperatur liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen innerhalb dieser Gase aufzubrechen.

Diese Zersetzung ermöglicht es, die gewünschten Atome freizusetzen und für die Abscheidung verfügbar zu machen.

Antreiben der Oberflächenabscheidung

Einmal freigesetzt, müssen sich die Atome in einer geordneten, stabilen Struktur auf dem Substrat absetzen. Die hohe Oberflächentemperatur stellt sicher, dass die Atome genügend Energie haben, um sich zu bewegen und die idealen Stellen zu finden, um einen dichten, gleichmäßigen und oft kristallinen Film zu bilden.

Die kritische Rolle der Temperaturkontrolle

Einfach nur „heiß“ zu sein, reicht nicht aus. Die genaue Temperatur im Reaktor ist eine präzise gesteuerte Variable, die die Abscheidemechanik und die Eigenschaften des resultierenden Films bestimmt.

Das reaktionslimitierte Regime

Am unteren Ende des nutzbaren Temperaturbereichs wird die Wachstumsrate des Films durch die Geschwindigkeit der chemischen Reaktionen auf der Substratoberfläche begrenzt. In diesem Zustand kann selbst eine kleine Temperaturänderung die Abscheidungsrate erheblich erhöhen oder verringern.

Das massentransportlimitierte Regime

Wenn die Substrattemperatur sehr hoch ist, erfolgen die chemischen Reaktionen fast augenblicklich. Die Wachstumsrate wird nicht mehr durch die Reaktionsgeschwindigkeit begrenzt, sondern dadurch, wie schnell frische Precursor-Gase physikalisch zur Substratoberfläche transportiert werden können.

Verständnis der Kompromisse und Einschränkungen

Die Abhängigkeit von extremer Hitze ist die größte Einschränkung der konventionellen CVD und schafft klare Kompromisse, die berücksichtigt werden müssen.

Einschränkungen des Substratmaterials

Die Prozesstemperatur von über 800 °C ist höher als die Anlasstemperatur von Stahl und übersteigt den Schmelzpunkt vieler anderer Metalle und Polymere. Dies schränkt die Arten von Materialien, die beschichtet werden können, ohne beschädigt oder grundlegend verändert zu werden, erheblich ein.

Thermische Spannung und Defekte

Wenn eine Beschichtung bei solch hohen Temperaturen abgeschieden wird, kühlen das Substrat und der neue Film mit unterschiedlichen Geschwindigkeiten ab. Diese Diskrepanz in der Wärmeausdehnung kann zu Spannungen führen, die Risse, schlechte Haftung oder ein vollständiges Versagen der Beschichtung verursachen können.

Erkundung von Niedertemperatur-CVD-Alternativen

Um die Wärmebeschränkungen der traditionellen CVD zu überwinden, wurden mehrere alternative Methoden entwickelt. Diese Prozesse nutzen andere Energieformen, um die Precursor-Gase zu aktivieren.

Plasmaunterstützte CVD (PACVD)

Die gebräuchlichste Alternative ist die Plasmaunterstützte CVD (PACVD), manchmal auch Plasma-Enhanced CVD (PECVD) genannt. Dieser Prozess verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Precursor-Gase energetisiert.

Da das Plasma anstelle von Wärme die Aktivierungsenergie liefert, kann PACVD bei deutlich niedrigeren Temperaturen, oft unter 180 °C, durchgeführt werden.

Der Vorteil niedrigerer Temperaturen

Die Entwicklung von PACVD ermöglicht es, die Vorteile von CVD-Beschichtungen – wie Härte und chemische Beständigkeit – auf eine viel größere Bandbreite wärmeempfindlicher Materialien anzuwenden, darunter Aluminiumlegierungen, Werkzeugstähle und sogar einige Kunststoffe.

Die richtige Wahl für Ihr Ziel treffen

Die Temperatur ist nicht nur eine Einstellung; sie definiert, welcher CVD-Prozess für Ihre Anwendung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines robusten, hochtemperaturbeständigen Substrats (wie Silizium, Keramik oder Graphit) liegt: Konventionelle Hochtemperatur-CVD ist eine ausgezeichnete Wahl für die Herstellung extrem hochreiner und hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials (wie gehärteter Stahl, Aluminium oder Polymere) liegt: Sie müssen eine Niedertemperaturalternative wie PACVD verwenden, um thermische Schäden am Substrat zu vermeiden.

Letztendlich ist die Anpassung der Abscheidungstemperatur an die Toleranz Ihres Substrats der erste entscheidende Schritt zu einer erfolgreichen Beschichtungsanwendung.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Konventionelle CVD | 800°C - 1400°C | Hochtemperatur-Substrate (Silizium, Keramik) |

| Plasmaunterstützte CVD (PACVD) | Unter 180°C | Wärmeempfindliche Materialien (Stahl, Aluminium, Polymere) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Egal, ob Sie mit Hochtemperatur-Substraten oder wärmeempfindlichen Materialien arbeiten, die Expertise von KINTEK im Bereich Laborausrüstung und Verbrauchsmaterialien kann Ihnen helfen, die perfekte CVD-Lösung auszuwählen. Unser Spezialwissen stellt sicher, dass Sie eine überragende Beschichtungsqualität und Prozesseffizienz erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung (CVD) zur Diamantenzucht? Entdecken Sie Präzisions-Kohlenstoff-Synthese

- Was ist der Prozess des physikalischen Dampftransports? Ein Leitfaden für Hochleistungs-PVD-Beschichtungen

- Was ist der Prozess eines Sputtertargets? Ein Leitfaden zur physikalischen Gasphasenabscheidung

- Wie lautet die chemische Zusammensetzung von Pyrolyseöl? Eine komplexe Emulsion aus Wasser und sauerstoffhaltigen organischen Stoffen

- Was ist die Anode beim Sputtern? Der Schlüssel zu stabilem Plasma für die Dünnschichtabscheidung

- Was ist der neu entdeckte Mechanismus für die Diamantbildung während CVD? Erforschung des Graphit-zu-Diamant-Übergangs

- Was ist die Sputter-Technik zur Dünnschichtabscheidung? Erzielen Sie überlegene Dünnschichtqualität

- Was ist die CVD-Abscheidungsmethode? Hochreine Dünnschichten aus Gas züchten