Für eine schnelle Pyrolyse-Reaktion liegt die Zieltemperatur typischerweise im Bereich von 450 bis 550 °C (840 bis 1020 °F). Diese spezifische Temperatur ist ein entscheidender Bestandteil eines Prozesses, der darauf ausgelegt ist, organisches Material wie Biomasse in Abwesenheit von Sauerstoff schnell zu zersetzen.

Das Kernprinzip der schnellen Pyrolyse besteht nicht nur darin, eine bestimmte Temperatur zu erreichen, sondern ein Trio von Bedingungen zu kontrollieren: eine moderate Temperatur, eine extrem hohe Aufheizrate und eine sehr kurze Verweilzeit der Dämpfe. Diese präzise Kombination ist darauf ausgelegt, die Ausbeute an flüssigem Bio-Öl zu maximieren.

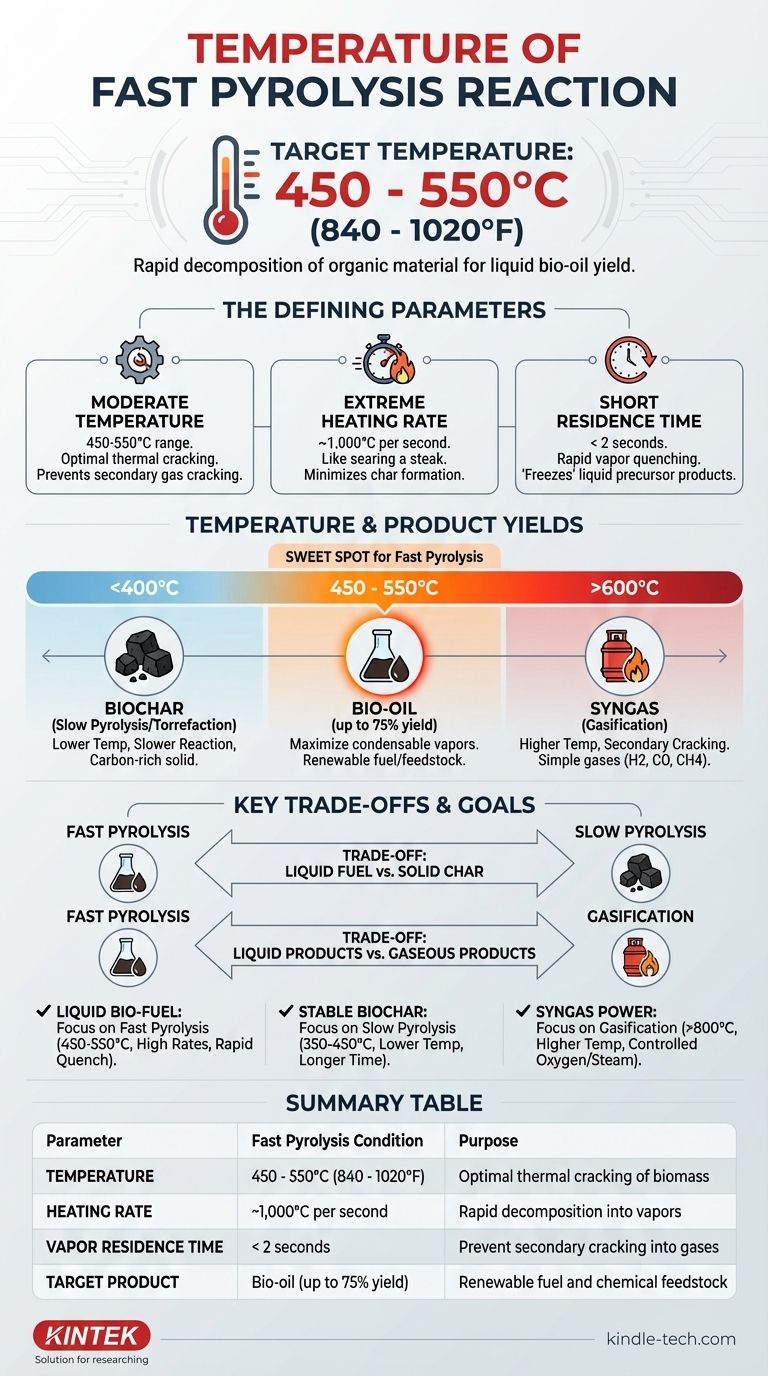

Die definierenden Parameter der schnellen Pyrolyse

Um den Prozess vollständig zu verstehen, müssen wir über einen einzelnen Temperaturwert hinausblicken. Die schnelle Pyrolyse ist ein sorgfältig ausbalanciertes Zusammenspiel zwischen drei miteinander verbundenen Variablen.

### Die Rolle der Temperatur

Der Bereich von 450–550 °C ist das optimale Fenster für das anfängliche thermische Cracken von Biomasse. In diesem Bereich zerfallen langkettige Biopolymere wie Zellulose und Lignin in kleinere, verdampfte organische Moleküle.

Diese Temperatur ist hoch genug, um eine schnelle Zersetzung zu gewährleisten, aber nicht so hoch, dass sie das sekundäre Cracken dieser wertvollen Dämpfe in nicht kondensierbare Gase begünstigt.

### Der kritische Einfluss der Aufheizrate

Die schnelle Pyrolyse erfordert extrem hohe Aufheizraten, oft in der Größenordnung von 1.000 °C pro Sekunde. Diese schnelle Wärmeübertragung ist wohl wichtiger als die Endtemperatur selbst.

Stellen Sie es sich wie das scharfe Anbraten eines Steaks vor. Hohe, schnelle Hitze erzeugt eine spezifische chemische Reaktion auf der Oberfläche. Ähnlich sorgt die schnelle Erhitzung bei der Pyrolyse dafür, dass die Biomassepartikel direkt in Dämpfe und Aerosole zerfallen, wodurch die Bildung von festem Koks minimiert wird.

### Die Notwendigkeit einer kurzen Verweilzeit

Die erzeugten heißen Dämpfe und Gase müssen fast augenblicklich aus dem Reaktor entfernt werden, typischerweise in weniger als zwei Sekunden. Dies wird als kurze Verweilzeit der Dämpfe bezeichnet.

Dieses schnelle Abschrecken ist unerlässlich, um die Reaktionsprodukte in ihrem flüssigen Vorläuferzustand „einzufrieren“. Würden sie im heißen Reaktor verbleiben, würden diese Dämpfe weiter reagieren und zu minderwertigeren permanenten Gasen (wie Kohlenmonoxid und Methan) und mehr Koks zerfallen.

Wie die Temperatur die Produktausbeuten beeinflusst

Geringfügige Abweichungen vom optimalen Temperaturbereich können die Endprodukte dramatisch verändern.

### Unterhalb des optimalen Bereichs (<400°C)

Bei niedrigeren Temperaturen verlaufen die Reaktionen viel langsamer. Diese Bedingung begünstigt die Produktion von Biokoks, einem stabilen, kohlenstoffreichen Feststoff. Dieser Prozess wird als langsame Pyrolyse oder Torrefizierung bezeichnet.

### Im optimalen Bereich (450–550°C)

Dies ist der „Sweet Spot“ für die schnelle Pyrolyse, der darauf ausgelegt ist, die Ausbeute an kondensierbaren Dämpfen zu maximieren. Beim Abkühlen bilden diese Dämpfe Bio-Öl, eine dunkle, viskose Flüssigkeit, die als erneuerbarer Brennstoff oder chemischer Rohstoff verwendet werden kann. Ausbeuten können bis zu 75 % des Gewichts erreichen.

### Oberhalb des optimalen Bereichs (>600°C)

Wenn die Temperaturen weit über das Fenster der schnellen Pyrolyse ansteigen, verschiebt sich der Prozess in Richtung Vergasung. Die gewünschten organischen Dämpfe erfahren ein sekundäres thermisches Cracken, wodurch sie weiter in einfache, nicht kondensierbare Moleküle wie Wasserstoff, Kohlenmonoxid und Methan zerfallen. Dies maximiert die Ausbeute an Synthesegas.

Verständnis der wichtigsten Kompromisse

Die Wahl der thermischen Umwandlungstechnologie hängt vollständig vom gewünschten Endprodukt ab.

### Schnelle Pyrolyse vs. Langsame Pyrolyse

Der Hauptkompromiss besteht zwischen flüssigem Brennstoff und festem Holzkohle. Die schnelle Pyrolyse opfert die Koks-Produktion, um Bio-Öl zu maximieren. Die langsame Pyrolyse läuft stundenlang bei niedrigeren Temperaturen ab, um die Produktion von Biokoks zu maximieren.

### Schnelle Pyrolyse vs. Vergasung

Dies ist eine Wahl zwischen flüssigen Produkten und gasförmigen Produkten. Die schnelle Pyrolyse zielt darauf ab, komplexe organische Moleküle als Flüssigkeit zu erhalten, während die Vergasung viel höhere Temperaturen (oft >800°C) verwendet, um sie vollständig in ein brennbares Synthesegas zu zerlegen.

### Die technische Herausforderung

Das Erreichen der hohen Aufheizraten und kurzen Verweilzeiten für die schnelle Pyrolyse ist technisch anspruchsvoll. Es erfordert spezielle Reaktoren, wie Wirbelschicht- oder Ablationsreaktoren, die eine schnelle und effiziente Wärmeübertragung auf die Rohstoffpartikel gewährleisten können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur wird durch das Produkt bestimmt, das Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff liegt: Ihr Ziel ist die echte schnelle Pyrolyse mit einer Temperatur von 450–550 °C bei sehr hohen Aufheizraten und schneller Dampfabschreckung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabilem Biokoks für die Landwirtschaft oder Kohlenstoffabscheidung liegt: Sie sollten eine langsame Pyrolyse mit viel niedrigeren Temperaturen (350–450 °C) und deutlich längeren Verarbeitungszeiten verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Synthesegas zur Stromerzeugung liegt: Sie müssen im Vergasungsregime arbeiten, was viel höhere Temperaturen (>800 °C) und oft die Zugabe einer kontrollierten Menge Sauerstoff oder Dampf erfordert.

Letztendlich ist die Auswahl der richtigen Temperatur der erste Schritt, um die Prozesschemie an Ihr gewünschtes Ergebnis anzupassen.

Zusammenfassungstabelle:

| Parameter | Bedingung der schnellen Pyrolyse | Zweck |

|---|---|---|

| Temperatur | 450 – 550°C (840 – 1020°F) | Optimales thermisches Cracken von Biomasse |

| Aufheizrate | ~1.000°C pro Sekunde | Schnelle Zersetzung in Dämpfe |

| Verweilzeit der Dämpfe | < 2 Sekunden | Verhindert sekundäres Cracken zu Gasen |

| Zielprodukt | Bio-Öl (bis zu 75 % Ausbeute) | Erneuerbarer Brennstoff und chemischer Rohstoff |

Sind Sie bereit, Ihren Pyrolyseprozess für maximale Bio-Öl-Ausbeute zu optimieren? Die präzise Steuerung von Temperatur, Aufheizrate und Verweilzeit ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die thermische Umwandlungsforschung. Unsere Experten können Ihnen bei der Auswahl des richtigen Reaktorsystems helfen, um Ihre spezifischen Produktziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungseffizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Rohröfen für Laboratorien

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl