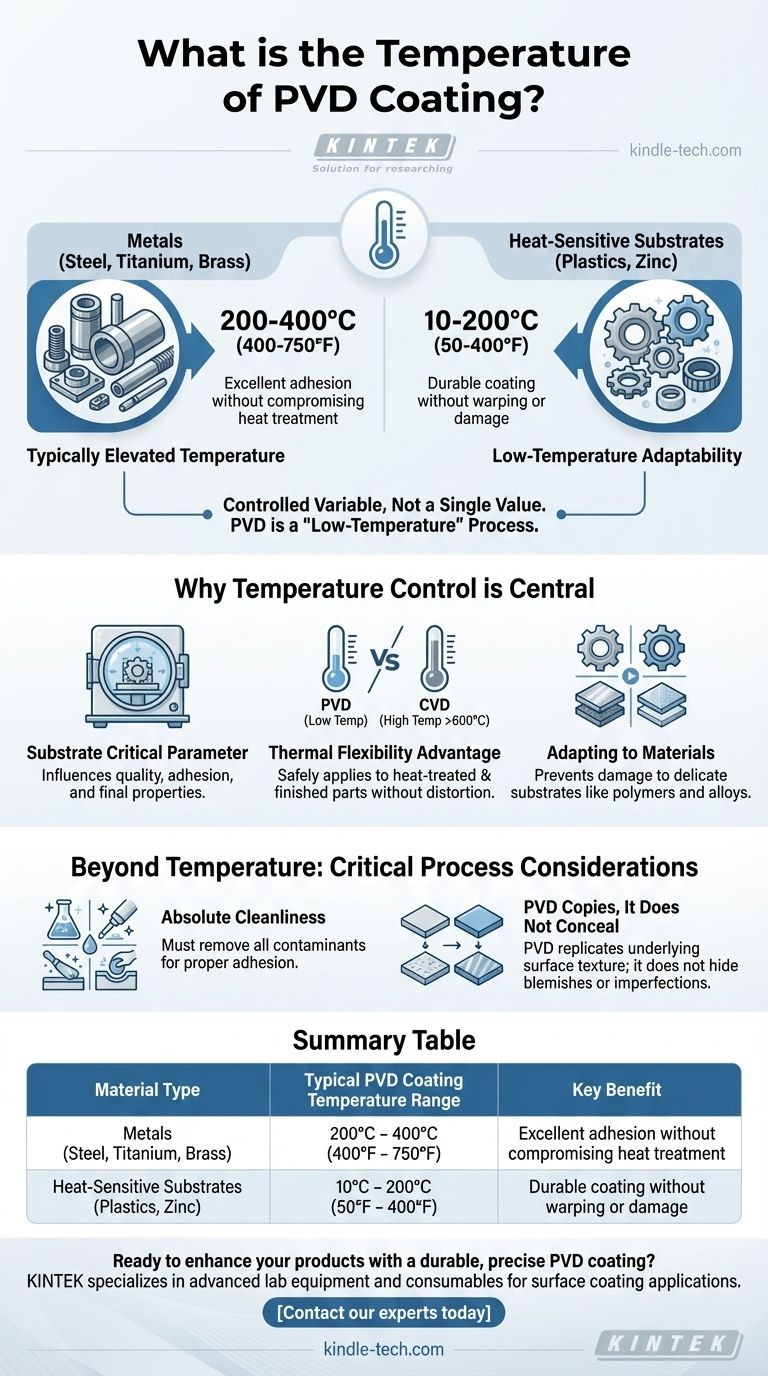

Die Temperatur eines PVD-Beschichtungsprozesses ist kein Einzelwert, sondern eine kontrollierte Variable, die stark vom zu beschichtenden Material abhängt. Typischerweise liegt die Prozesstemperatur für Metalle wie Stahl oder Messing im Bereich von 200-400°C (ungefähr 400-750°F). Für wärmeempfindlichere Substrate wie Kunststoffe oder Zinklegierungen kann die Temperatur deutlich niedriger eingestellt werden, von nahezu Raumtemperatur bis zu 200°C (50-400°F).

Die wichtigste Erkenntnis ist, dass die physikalische Gasphasenabscheidung (PVD) grundsätzlich ein "Niedertemperatur"-Beschichtungsverfahren ist. Diese thermische Flexibilität ist einer ihrer Hauptvorteile, da sie es ermöglicht, eine Vielzahl von Materialien zu verbessern, ohne deren zugrunde liegende Struktureigenschaften zu verändern.

Warum die Temperaturkontrolle bei PVD zentral ist

Die Temperatur des Substrats (des zu beschichtenden Teils) ist ein kritischer Parameter, der die Qualität, Haftung und die endgültigen Eigenschaften der PVD-Beschichtung direkt beeinflusst. Sie ist eine sorgfältig ausbalancierte Variable in der Vakuumkammer.

Der typische Bereich für Metalle

Für die meisten gängigen industriellen Anwendungen mit Stahl, Titan oder Messing wird der Prozess zwischen 200°C und 400°C durchgeführt.

Diese erhöhte Temperatur fördert eine bessere Haftung der Beschichtung auf dem Substrat und hilft, die gewünschte Beschichtungsdichte und Härte zu erreichen.

Anpassung an wärmeempfindliche Substrate

Eine Kernstärke von PVD ist seine Anpassungsfähigkeit. Für Materialien, die hohen Temperaturen nicht standhalten können, wie Polymere (Kunststoffe) oder bestimmte Metalllegierungen wie Zink, kann der Prozess bei viel niedrigeren Temperaturen durchgeführt werden.

Dies kann von 10°C bis 200°C (50°F bis 400°F) reichen, wodurch Schäden, Verformungen oder Beeinträchtigungen der Integrität des Teils verhindert werden.

Der Vorteil gegenüber Hochtemperaturverfahren

Dieses kontrollierte, relativ niedrige Temperaturprofil ist ein deutlicher Vorteil gegenüber anderen Verfahren wie der chemischen Gasphasenabscheidung (CVD), die oft Temperaturen über 600°C erfordert.

Der geringere Wärmeeintrag von PVD bedeutet, dass es sicher auf fertige, wärmebehandelte und präzisionsgefertigte Teile angewendet werden kann, ohne Verformungen zu verursachen oder die Härte des Materials zu verändern.

Jenseits der Temperatur: Kritische Prozessüberlegungen

Obwohl die Temperatur ein wichtiger Parameter ist, ist sie nur ein Teil des Puzzles. Eine erfolgreiche PVD-Beschichtung erfordert ein ganzheitliches Verständnis des gesamten Prozesses, insbesondere der Oberflächenvorbereitung.

Die Notwendigkeit absoluter Sauberkeit

Bevor die Teile in die Beschichtungskammer gelangen, müssen sie sorgfältig gereinigt werden. Der Prozess muss alle Verunreinigungen entfernen, einschließlich Oxide, organische Filme und alle Rückstände früherer Bearbeitung.

Techniken wie Säureätzen, Sandstrahlen oder Polieren werden verwendet, um eine makellose Oberfläche zu schaffen, die für eine ordnungsgemäße Beschichtungshaftung unerlässlich ist.

PVD kopiert, es verdeckt nicht

Es ist entscheidend zu verstehen, dass PVD eine Dünnschichtbeschichtung ist, die die zugrunde liegende Oberflächentextur perfekt nachbildet. Sie gleicht keine Unebenheiten aus, füllt keine Spalten oder verbirgt Kratzer, Makel oder Unvollkommenheiten.

Wenn Sie eine polierte, spiegelglatte PVD-Oberfläche wünschen, muss das Teil vor der Beschichtung auf Hochglanz poliert werden. Ebenso muss eine gebürstete oder satinierte Oberfläche zuerst auf das Substrat aufgebracht werden, um ein mattes PVD-Ergebnis zu erzielen.

Die richtige Wahl für Ihr Material treffen

Das Verständnis der Temperaturanforderungen hilft Ihnen zu bestimmen, ob PVD die richtige Wahl für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von hochpräzisen Stahl- oder Titanteilen liegt: PVD ist eine ausgezeichnete Wahl, da ihr Temperaturbereich sicher unter dem Punkt liegt, an dem sie die Wärmebehandlung oder die Abmessungen des Materials verändern würde.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dauerhaften Beschichtung auf Kunststoffe oder Zink liegt: Die Fähigkeit von PVD, bei sehr niedrigen Temperaturen zu arbeiten, macht es zu einer der wenigen Hochleistungsbeschichtungsoptionen, die für diese wärmeempfindlichen Materialien verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines makellosen ästhetischen Finishs liegt: Ihre Aufmerksamkeit muss der Oberflächenvorbereitung vor der Beschichtung gelten, da die PVD-Schicht nur die Qualität der Oberfläche widerspiegelt, auf die sie aufgetragen wird.

Letztendlich macht die kontrollierte Temperatur des PVD-Verfahrens es zu einem außergewöhnlich vielseitigen und präzisen Werkzeug zur Verbesserung der Haltbarkeit und Leistung einer Vielzahl von Produkten.

Zusammenfassungstabelle:

| Materialtyp | Typischer PVD-Beschichtungstemperaturbereich | Hauptvorteil |

|---|---|---|

| Metalle (Stahl, Titan, Messing) | 200°C - 400°C (400°F - 750°F) | Hervorragende Haftung ohne Beeinträchtigung der Wärmebehandlung |

| Wärmeempfindliche Substrate (Kunststoffe, Zink) | 10°C - 200°C (50°F - 400°F) | Robuste Beschichtung ohne Verformung oder Beschädigung |

Bereit, Ihre Produkte mit einer dauerhaften, präzisen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Oberflächenbeschichtungsanwendungen. Egal, ob Sie mit hochpräzisen Metallen oder empfindlichen Kunststoffen arbeiten, unsere Lösungen können Ihnen helfen, hervorragende Beschichtungsergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsanforderungen Ihres Labors unterstützen und Ihnen helfen können, die volle Vielseitigkeit der PVD-Technologie zu nutzen.

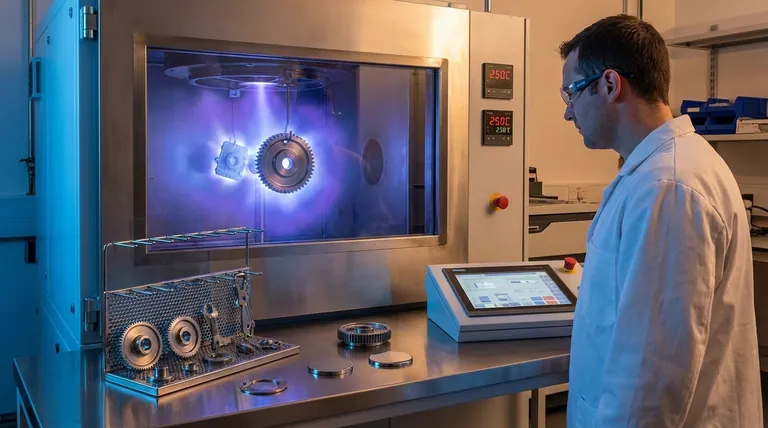

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Andere fragen auch

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor