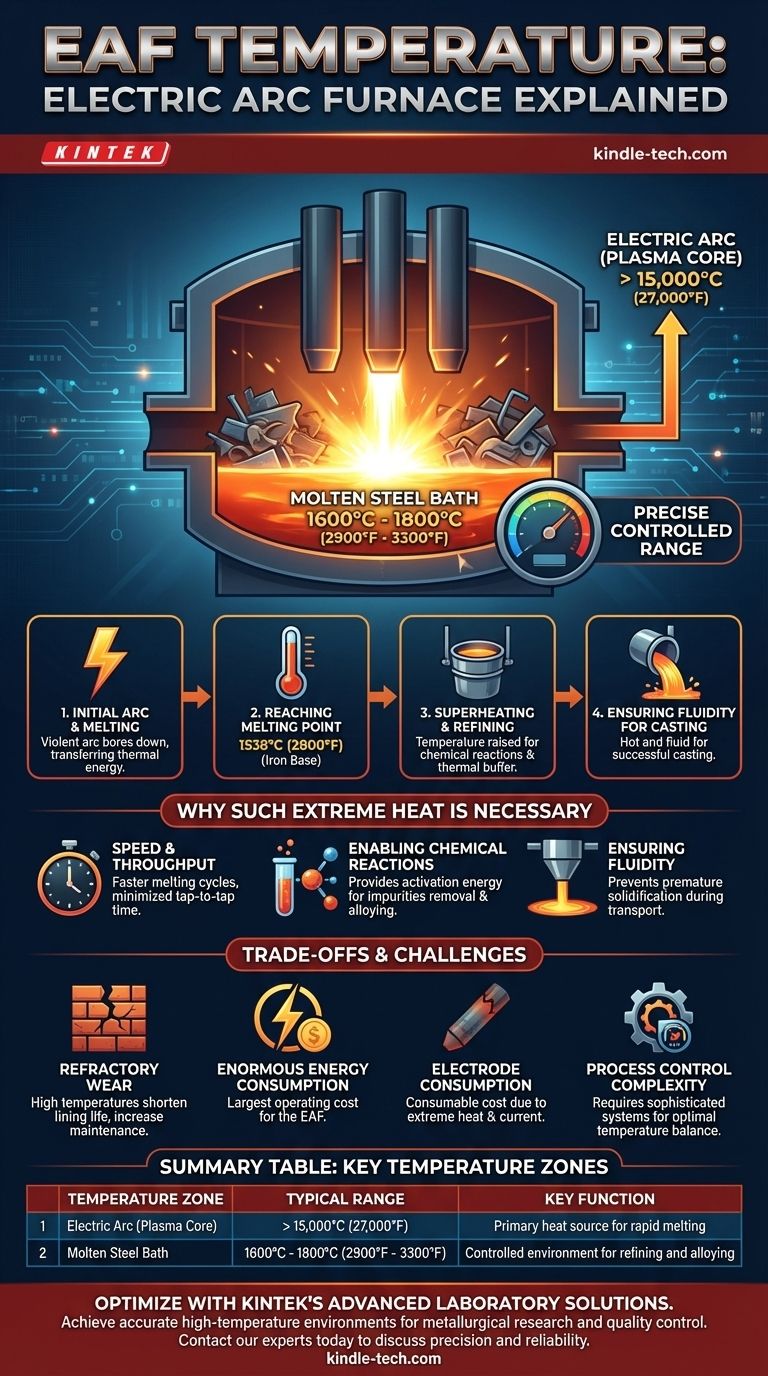

In einem Elektrolichtbogenofen (EAF) wird die Temperatur des flüssigen Stahlbades präzise gesteuert, um in einem Bereich von 1600 °C bis 1800 °C (2900 °F bis 3300 °F) zu arbeiten. Dies liegt deutlich über dem Schmelzpunkt von Stahl und ermöglicht kritische Raffinations- und Legierungsprozesse. Der Lichtbogen selbst, der diese Hitze erzeugt, ist weitaus heißer und erreicht in seinem Plasmakern Temperaturen von über 15.000 °C (27.000 °F).

Das Verständnis der Temperatur in einem EAF ist keine Frage einer einzigen Zahl. Es geht darum, den Unterschied zwischen der immensen, lokalisierten Hitze des Lichtbogens und der sorgfältig geregelten Temperatur des flüssigen Stahlbades zu erkennen, welche die Schlüsselvariable für die effiziente Herstellung von Qualitätsstahl ist.

Der Weg zum flüssigen Stahl

Der Prozess im Inneren eines EAF ist eine sorgfältig kontrollierte Abfolge intensiver Erhitzung und metallurgischer Raffination. Die Temperatur ist das primäre Werkzeug, um jede Stufe voranzutreiben.

Der anfängliche Lichtbogen und das Schmelzen

Der Prozess beginnt, wenn drei massive Graphitelektroden in einen Ofen abgesenkt werden, der mit Schrottmetall gefüllt ist. Ein starker elektrischer Strom wird durch sie geleitet, wodurch ein heller und heftiger Lichtbogen zwischen den Elektroden und dem Schrott entsteht. Dieser Lichtbogen, wie ein eingeschlossener Blitz, beginnt sofort, in das Material einzudringen und enorme thermische Energie zu übertragen, wodurch das Metall schmilzt.

Erreichen des Schmelzpunkts

Der Basisschmelzpunkt von reinem Eisen liegt bei etwa 1538 °C (2800 °F). Der EAF muss diese Temperatur nicht nur erreichen, sondern deutlich überschreiten, um sicherzustellen, dass der gesamte Schrott vollständig flüssig wird und um den Stahl für die nächsten Schritte vorzubereiten.

Überhitzung und Raffination des Bades

Sobald sich ein flüssiger Pool, das sogenannte Bad, gebildet hat, verlagert sich das Ziel vom einfachen Schmelzen hin zur Raffination. Die Temperatur wird absichtlich weiter erhöht, ein Prozess, der als Überhitzung bezeichnet wird. Diese höhere Temperatur ist aus zwei Gründen unerlässlich: Sie beschleunigt die chemischen Reaktionen, die zur Entfernung von Verunreinigungen wie Phosphor und Schwefel erforderlich sind, und sie liefert den thermischen Puffer, der erforderlich ist, um den Stahl während des anschließenden Transports und Gießens flüssig zu halten.

Warum solch extreme Hitze notwendig ist

Der Betrieb weit über dem Schmelzpunkt von Stahl ist eine bewusste Strategie, die durch die Anforderungen der modernen Stahlherstellung bestimmt wird. Die hohe Temperatur ist nicht nur ein Nebenprodukt; sie ist eine grundlegende Voraussetzung für den Prozess.

Geschwindigkeit und Durchsatz

Höhere Temperaturen führen direkt zu schnelleren Schmelzzyklen. In einer Hochleistungsumgebung ist die Minimierung der „Tappe-zu-Tappe“-Zeit – der Gesamtdauer eines Stahlherstellungszyklus – für die wirtschaftliche Tragfähigkeit von entscheidender Bedeutung. Intensive Hitze erledigt die Arbeit schnell.

Ermöglichung chemischer Reaktionen

Viele wesentliche Raffinationsreaktionen sind endotherm, was bedeutet, dass sie Energie benötigen, um abzulaufen. Die hohen Temperaturen im EAF liefern die notwendige Aktivierungsenergie, um unerwünschte Elemente zu entfernen und Legierungen im flüssigen Bad zu lösen, wodurch sichergestellt wird, dass das Endprodukt die genauen chemischen Spezifikationen erfüllt.

Gewährleistung der Fließfähigkeit für das Gießen

Der fertige flüssige Stahl muss aus dem Ofen abgestochen und in einem Pfannenwagen zu einer Stranggießanlage transportiert werden. Während dieser Zeit verliert er auf natürliche Weise Wärme. Die anfängliche Überhitzung stellt sicher, dass der Stahl ausreichend heiß und flüssig bleibt, um erfolgreich gegossen zu werden, ohne vorzeitig zu erstarren.

Verständnis der Kompromisse und Herausforderungen

Die Steuerung dieser extremen Temperaturen bringt eine Reihe signifikanter betrieblicher Herausforderungen und wirtschaftlicher Kompromisse mit sich.

Ausbrennen der Feuerfestmaterialien

Die innere Auskleidung des Ofens, die aus hitzebeständigen feuerfesten Steinen besteht, wird durch die intensive Hitze und chemische Reaktionen ständig angegriffen. Höhere Betriebstemperaturen verkürzen die Lebensdauer dieser Auskleidung drastisch, was erhebliche Wartungskosten und Ausfallzeiten verursacht.

Enormer Energieverbrauch

Die Erzeugung und Aufrechterhaltung eines Lichtbogens dieses Ausmaßes erfordert eine gewaltige Menge an elektrischer Energie. Energie ist oft der größte Betriebskostenfaktor für einen EAF, weshalb Temperaturkontrolle und effiziente Heizstrategien von größter Bedeutung sind.

Elektrodenverbrauch

Die Graphitelektroden sind nicht permanent. Sie werden aufgrund der extremen Temperaturen und des hohen elektrischen Stroms während des Prozesses langsam verbraucht. Dieser Verbrauch ist direkte Betriebskosten, die sorgfältig verwaltet werden müssen.

Komplexität der Prozesssteuerung

Das Ziel ist nicht einfach maximale Hitze, sondern optimale Hitze. Überhitzung verschwendet Strom und beschädigt den Ofen, während Unterhitzung zu einer fehlerhaften Charge Stahl mit falscher Zusammensetzung oder Gießproblemen führen kann. Dies erfordert hochentwickelte Sensorsysteme und automatisierte Prozesssteuerungen, um das Bad in einem präzisen Temperaturfenster zu halten.

Was uns die Temperatur verrät

Die Wahl der richtigen Perspektive zur Betrachtung der EAF-Temperatur ist der Schlüssel zum Verständnis ihrer Funktion im Stahlherstellungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Physik liegt: Entscheidend ist der Plasma-Lichtbogen selbst, der 15.000 °C überschreiten kann und als unglaublich effiziente, lokalisierte Wärmequelle dient.

- Wenn Ihr Hauptaugenmerk auf der Metallurgie liegt: Die entscheidende Temperatur ist die des flüssigen Stahlbades, die typischerweise zwischen 1600 °C und 1800 °C geregelt wird, um die Raffination zu ermöglichen und die Endchemie zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Die zentrale Herausforderung besteht darin, den Bedarf an hoher Überhitzung (für Geschwindigkeit und Qualität) gegen die direkten Kosten für Energieverbrauch und den Verschleiß der Feuerfestmaterialien abzuwägen.

Letztendlich ist die Temperatur der primäre Hebel, den ein EAF-Betreiber einsetzt, um die Geschwindigkeit, Qualität und Kosten der Stahlherstellung zu steuern.

Zusammenfassungstabelle:

| Temperaturzone | Typischer Bereich | Hauptfunktion |

|---|---|---|

| Lichtbogen (Plasmakern) | > 15.000 °C (27.000 °F) | Primäre Wärmequelle für schnelles Schmelzen |

| Flüssiges Stahlbad | 1600 °C - 1800 °C (2900 °F - 3300 °F) | Kontrollierte Umgebung für Raffination und Legierung |

Optimieren Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Laborlösungen von KINTEK.

Das Verständnis der präzisen Temperaturregelung ist grundlegend für eine effiziente Stahlproduktion und Materialprüfung. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Öfen und Temperaturregelsystemen, die für die strengen Anforderungen der metallurgischen Forschung und Qualitätskontrolle entwickelt wurden.

Unsere Produkte helfen Ihnen dabei:

- Genaue und konsistente Hochtemperaturbedingungen zu erreichen

- Die Prozesseffizienz und Wiederholbarkeit zu verbessern

- Betriebskosten durch zuverlässige Leistung zu senken

Ob Sie in der Stahlproduktion, der Materialentwicklung oder der industriellen Forschung tätig sind, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihre Hochtemperaturanwendungen bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Was bedeutet ein hoher Aschegehalt? Ein Leitfaden zur Materialqualität & Kontamination

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist ein Ofenauskleidung? Das konstruierte System, das Ihre Hochtemperaturprozesse schützt