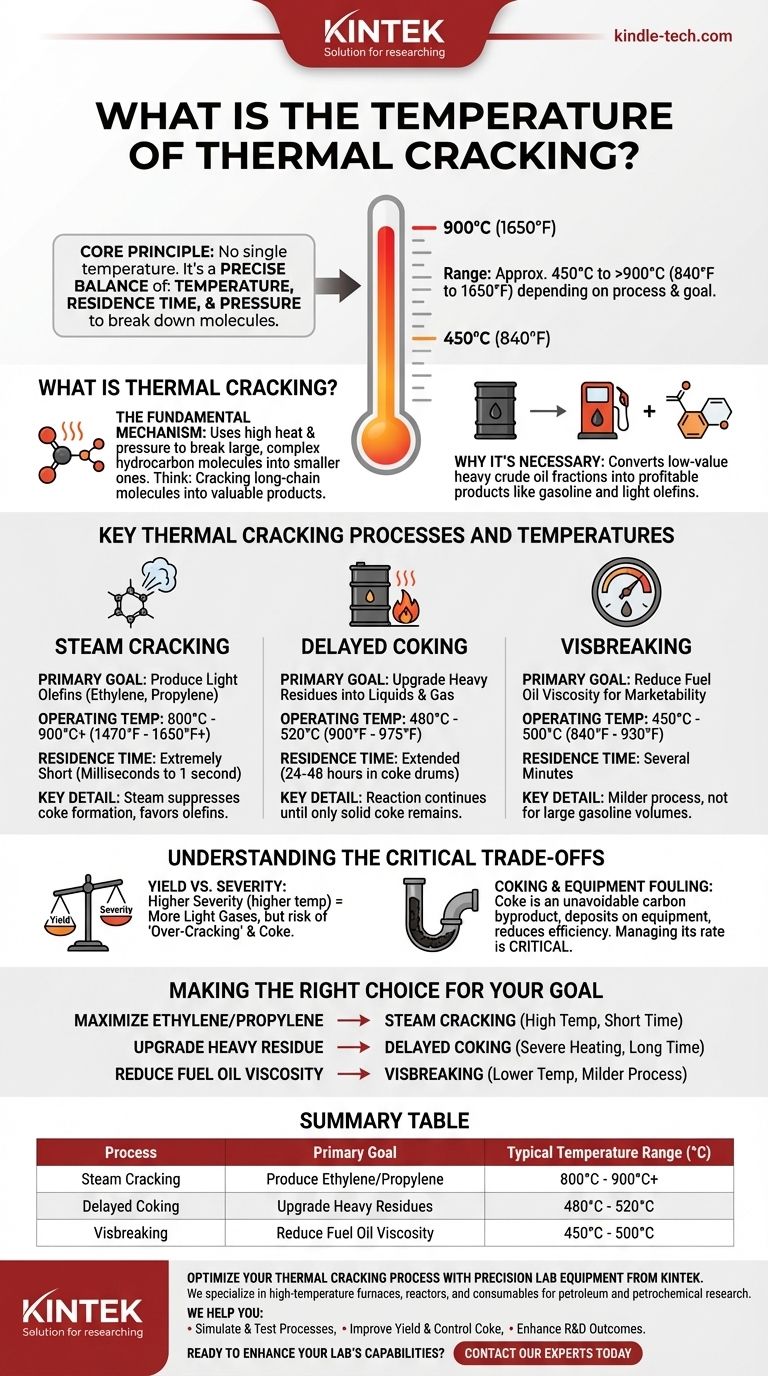

Die Temperatur für das thermische Cracken liegt je nach spezifischem Prozess und gewünschtem Ergebnis in einem Bereich von ungefähr 450°C bis über 900°C (840°F bis 1650°F). Prozesse wie das Steamcracken verwenden extrem hohe Temperaturen für sehr kurze Zeiträume, um leichte Olefine zu erzeugen, während das Visbreaking niedrigere Temperaturen für längere Zeiträume nutzt, um die Viskosität von Schweröl zu reduzieren.

Das Kernprinzip, das es zu verstehen gilt, ist, dass es keine einzelne Temperatur für das thermische Cracken gibt. Stattdessen handelt es sich um ein präzise gesteuertes Gleichgewicht zwischen Temperatur, Verweilzeit und Druck, das manipuliert wird, um große Kohlenwasserstoffmoleküle in eine spezifische Mischung kleinerer, wertvollerer Produkte aufzubrechen.

Was ist thermisches Cracken?

Der grundlegende Mechanismus

Das thermische Cracken ist ein Raffinerieprozess, der hohe Hitze und Druck nutzt, um große, komplexe Kohlenwasserstoffmoleküle in kleinere Moleküle mit geringerem Molekulargewicht aufzubrechen. Es ist einer der ältesten und grundlegendsten Umwandlungsprozesse in der Erdölindustrie.

Stellen Sie es sich so vor, dass thermische Energie verwendet wird, um langkettige Moleküle in eine Mischung wertvollerer Produkte wie Benzin, Kerosin und leichte Olefine wie Ethylen und Propylen zu „spalten“.

Warum es notwendig ist

Rohöl enthält eine breite Palette von Kohlenwasserstoffen, von denen viele zu groß und zu schwer für die direkte Verwendung als hochwertige Produkte wie Benzin sind. Das thermische Cracken ermöglicht es Raffinerien, niedrigwertige Schweröle und Rückstände in ein profitableres Produktspektrum umzuwandeln.

Wichtige Prozesse und Temperaturen beim thermischen Cracken

Die spezifische Betriebstemperatur wird auf die Art des verarbeiteten Einsatzmaterials und die am meisten gewünschten Produkte zugeschnitten.

Steamcracken

Das Steamcracken ist ein Prozess mit hoher Intensität, der zur Herstellung grundlegender petrochemischer Bausteine verwendet wird. Die Hauptprodukte sind leichte Olefine, insbesondere Ethylen und Propylen.

- Betriebstemperatur: 800°C - 900°C (1470°F - 1650°F) oder sogar höher.

- Verweilzeit: Extrem kurz, oft im Bereich von Millisekunden bis zu einer Sekunde.

- Wichtiger Hinweis: Dem Einsatzmaterial wird Dampf zugesetzt, um den Partialdruck der Kohlenwasserstoffe zu reduzieren, was die Koksbildung unterdrückt und die Produktion wertvoller Olefine begünstigt.

Verkokung (Delayed Coking)

Die Verkokung ist eine intensive Form des thermischen Crackens, die darauf abzielt, die schwersten Raffinerierückstände (den „Boden des Fasses“) in wertvollere flüssige und gasförmige Produkte umzuwandeln, wobei fester Petrolkoks zurückbleibt.

- Betriebstemperatur: Das Einsatzmaterial wird in einem Ofen auf 480°C - 520°C (900°F - 975°F) erhitzt.

- Verweilzeit: Das erhitzte Einsatzmaterial verweilt dann für einen längeren Zeitraum (24-48 Stunden) in großen „Kokstrommeln“, wo die Crackreaktionen fortgesetzt werden, bis nur noch Koks übrig ist.

Visbreaking

Das Visbreaking (Viskositätsbrechung) ist ein milderer Prozess des thermischen Crackens. Sein Hauptziel ist nicht die Erzeugung großer Mengen Benzin, sondern die Reduzierung der Viskosität von Schweröl, um es fließfähiger und vermarktungsfähiger zu machen.

- Betriebstemperatur: 450°C - 500°C (840°F - 930°F).

- Verweilzeit: Relativ länger als beim Steamcracken, typischerweise mehrere Minuten.

Verständnis der kritischen Kompromisse

Die Effektivität und Rentabilität des thermischen Crackens hängen von der Steuerung eines empfindlichen Gleichgewichts zwischen Reaktionsbedingungen und betrieblichen Zwängen ab.

Ausbeute vs. Intensität

Der Begriff Intensität (Severity) bezieht sich auf die Stärke der Crackbedingungen, die hauptsächlich durch Temperatur und Verweilzeit bestimmt wird.

Eine höhere Intensität (z. B. höhere Temperatur) führt zu einem stärkeren Cracken, was die Ausbeute an leichten Gasen wie Ethylen erhöht. Ein zu starkes Anheben der Intensität kann die Moleküle jedoch „übercracken“ und übermäßige Mengen an niedrigwertigem Methan und festem Koks erzeugen.

Verkokung und Anlagenverunreinigung

Koks ist ein unvermeidbares, kohlenstoffreiches Nebenprodukt des thermischen Crackens. Er lagert sich an der Innenseite von Ofenrohren und anderen Anlagen ab.

Diese Verunreinigung verringert die Wärmeübertragungseffizienz und erhöht den Druckabfall, was regelmäßige Stillstände zur Reinigung erzwingt. Die Kontrolle der Koksbildungsrate ist die wichtigste betriebliche Herausforderung in jeder Anlage für thermisches Cracken.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur und der Prozess werden vollständig durch das wirtschaftliche Ziel und das verfügbare Einsatzmaterial bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Ethylen und Propylen für die Petrochemie liegt: Sie müssen die sehr hohen Temperaturen und kurzen Verweilzeiten anwenden, die für das Steamcracken charakteristisch sind.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung von schwerem, viskosem Rückstand zu leichteren Brennstoffen liegt: Die intensive Erhitzung und lange Verweilzeit eines Verkokers ist die geeignete Wahl.

- Wenn Ihr Hauptaugenmerk lediglich darauf liegt, Schweröl durch Reduzierung seiner Viskosität vermarktungsfähig zu machen: Ein Prozess mit niedrigerer Temperatur und geringerer Intensität wie das Visbreaking ist die wirtschaftlichste Lösung.

Letztendlich geht es bei der Temperaturkontrolle beim thermischen Cracken darum, chemische Reaktionen präzise zu den profitabelsten Produktsätzen zu steuern.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Typischer Temperaturbereich (°C) |

|---|---|---|

| Steamcracken | Erzeugung von Ethylen/Propylen | 800°C - 900°C+ |

| Verkokung | Aufwertung schwerer Rückstände | 480°C - 520°C |

| Visbreaking | Reduzierung der Schwerölviskosität | 450°C - 500°C |

Optimieren Sie Ihren Prozess des thermischen Crackens mit Präzisionslaborgeräten von KINTEK.

Ob Sie neue Katalysatoren entwickeln, Einsatzmaterialien analysieren oder die Prozesseffizienz überwachen – die richtigen Geräte sind entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochtemperaturöfen, Reaktoren und Verbrauchsmaterialien, die für die strengen Anforderungen von Erdöl- und petrochemischen Laboren entwickelt wurden.

Wir helfen unseren Kunden:

- Crackprozesse genau zu simulieren und zu testen.

- Die Ausbeute zu verbessern und die Koksbildung zu kontrollieren.

- Forschungs- und Entwicklungsergebnisse zu verbessern.

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anforderungen an die thermische Verarbeitung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Muffelofen für Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle