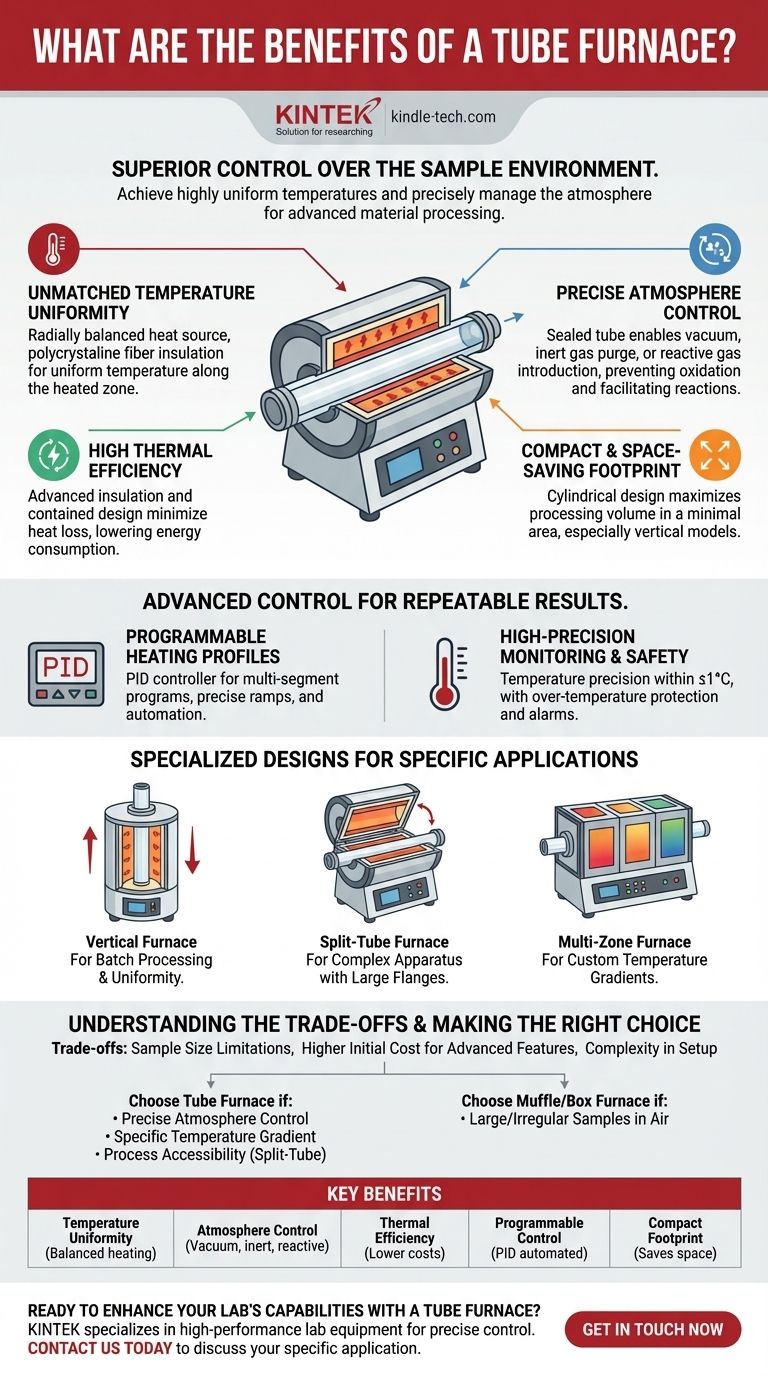

Im Kern bietet ein Rohrofen eine überragende Kontrolle über die Probenumgebung. Seine Hauptvorteile sind die Fähigkeit, hochgradig gleichmäßige Temperaturen zu erreichen und die Atmosphäre präzise zu steuern, von der Erzeugung eines Vakuums bis zur Einführung spezifischer reaktiver oder inerter Gase, was ihn zu einem unverzichtbaren Werkzeug für die fortschrittliche Materialverarbeitung macht.

Der wahre Vorteil eines Rohrofens liegt nicht nur in seiner Fähigkeit, eine Probe zu erhitzen, sondern in seiner Kapazität, eine hochgradig kontrollierte, wiederholbare und isolierte Mikroumgebung zu schaffen. Dies macht ihn zur überlegenen Wahl für Prozesse, bei denen Temperaturpräzision und atmosphärische Bedingungen für das Ergebnis entscheidend sind.

Die Kernvorteile eines Rohrofendesigns

Die einzigartige zylindrische Struktur eines Rohrofens ist die Quelle seiner bedeutendsten Vorteile und unterscheidet ihn von allgemeineren Geräten wie Muffel- oder Kammeröfen.

Unübertroffene Temperaturgleichmäßigkeit

Die Heizelemente in einem Rohrofen sind um das zentrale Rohr herum angeordnet, wodurch eine radial ausgewogene Wärmequelle entsteht. Dieses Design, oft durch fortschrittliche Isoliermaterialien wie polykristalline Fasern verbessert, führt zu einem außergewöhnlich gleichmäßigen Temperaturfeld entlang der Heizzone. Diese Konsistenz ist entscheidend für eine zuverlässige und wiederholbare Materialverarbeitung.

Präzise Atmosphärenkontrolle

Dies ist wohl der wichtigste Vorteil. Das abgedichtete Rohr ermöglicht es Ihnen, die gasförmige Umgebung um Ihre Probe vollständig zu kontrollieren. Sie können die Luft spülen und ein Inertgas einleiten, um Oxidation zu verhindern, ein Vakuum zur Entgasung erzeugen oder reaktive Gase einführen, um eine spezifische chemische Reaktion zu erleichtern. Dieses Maß an Kontrolle ist in einem Standard-Muffelofen einfach nicht möglich.

Hoher thermischer Wirkungsgrad

Moderne Rohröfen werden mit ausgereifter Technologie gebaut, die auf Effizienz ausgerichtet ist. Das geschlossene Design und die hochwertige Isolierung minimieren den Wärmeverlust an die Umgebung. Dies führt zu geringerem Energieverbrauch und höherem thermischen Wirkungsgrad, was langfristig erhebliche Betriebskosten spart.

Kompakte und platzsparende Bauweise

Für das von ihnen bereitgestellte Verarbeitungsvolumen haben Rohröfen ein bemerkenswert kompaktes Design. Dies ist besonders vorteilhaft in überfüllten Laboren oder Produktionsstätten, wo der Platz knapp ist. Insbesondere vertikale Rohröfen maximieren die Verarbeitungsfähigkeit bei minimalem Platzbedarf.

Fortschrittliche Steuerung für wiederholbare Ergebnisse

Moderne Rohröfen haben sich von einfachen Heizgeräten zu hochentwickelten, programmierbaren Instrumenten entwickelt, die auf Präzision und Automatisierung ausgelegt sind.

Programmierbare Heizprofile

Die meisten Rohröfen sind mit einem PID-Regler (Proportional-Integral-Differential) ausgestattet, der eine hochpräzise Temperaturregelung ermöglicht. Dieses System erlaubt es Benutzern, komplexe, mehrsegmentige Programme mit definierten Rampen für Temperaturanstieg und -abfall einzurichten, wodurch Prozesse automatisiert und perfekt wiederholt werden können.

Hochpräzise Überwachung und Sicherheit

Diese Systeme bieten eine außergewöhnliche Präzision der Temperaturregelung, oft innerhalb von ±1°C. Sie sind auch mit wichtigen Sicherheitsfunktionen ausgestattet, wie z.B. Übertemperaturschutz und Alarmen bei Thermoelementausfall, die sowohl die Probe als auch die Ausrüstung schützen.

Spezialisierte Designs für spezifische Anwendungen

Das grundlegende Rohrofendesign wurde in mehrere spezialisierte Formen angepasst, um einzigartigen Verarbeitungsherausforderungen gerecht zu werden.

Vertikale Öfen: Für Batch-Verarbeitung & Gleichmäßigkeit

Die vertikale Ausrichtung des Rohrs vereinfacht das Be- und Entladen von Proben, insbesondere bei der Batch-Verarbeitung. Diese Ausrichtung kann auch die Schwerkraft und natürliche Konvektion nutzen, um die Temperaturgleichmäßigkeit entlang der Rohrlänge weiter zu verbessern.

Split-Rohröfen: Für komplexe Apparaturen

Ein Split-Rohrofen ist scharniert, sodass er sich in zwei Hälften öffnen lässt. Diese Funktion ist unerlässlich, wenn das Arbeitsrohr große Flansche oder Anschlüsse an den Enden hat, die das Einschieben in einen Standard-Nicht-Split-Ofen unmöglich machen würden.

Mehrzonenöfen: Für benutzerdefinierte Temperaturgradienten

Für hochmoderne Anwendungen wie Kristallwachstum oder chemische Gasphasenabscheidung werden Mehrzonenöfen eingesetzt. Diese verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge, die es dem Benutzer ermöglichen, einen präzisen, maßgeschneiderten Temperaturgradienten oder ein Temperaturprofil zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Rohröfen nicht die Universallösung für alle Heizanwendungen. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Einschränkungen der Probengröße

Der offensichtlichste Kompromiss ist die Probengröße. Der Durchmesser des Rohrs begrenzt naturgemäß die Abmessungen des Materials, das Sie verarbeiten können. Für große oder sperrige Gegenstände ist ein Kammer- oder Muffelofen oft die praktischere Wahl.

Höhere Anschaffungskosten für erweiterte Funktionen

Während ein einfacher Rohrofen erschwinglich sein kann, stellen Modelle mit erweiterten Funktionen wie Mehrzonensteuerung, Hochvakuumkompatibilität oder spezialisierten Gasführungssystemen eine deutlich höhere Kapitalinvestition dar als einfachere Öfen.

Komplexität der Einrichtung

Das Erreichen einer präzisen Atmosphärenkontrolle erfordert mehr als nur den Ofen selbst. Die Einrichtung umfasst oft externe Gasleitungen, Durchflussregler und Vakuumpumpen, was im Vergleich zu einem einfachen "Plug-and-Play"-Muffelofen eine zusätzliche Komplexitätsebene darstellt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Heizgeräts hängt ausschließlich von den spezifischen Anforderungen Ihres Materials und Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle liegt: Ein Rohrofen ist die definitive Wahl für jeden Prozess, der eine inerte, reaktive oder Vakuumumgebung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spezifischen Temperaturgradienten liegt: Ein Mehrzonen-Rohrofen bietet eine unübertroffene Kontrolle für komplexe thermische Profile bei der Materialsynthese oder dem Kristallwachstum.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer oder unregelmäßig geformter Proben an der Luft liegt: Ein Muffel- oder Kammerofen ist eine praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozesszugänglichkeit für komplexe Reaktorrohre liegt: Ein Split-Rohrofen bietet die Kontrolle eines Rohrofen-Designs mit der entscheidenden Fähigkeit, nicht standardmäßige Apparaturen aufzunehmen.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung, Kontrolle und Präzision gegenüber reinem Volumen zu priorisieren.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Temperaturgleichmäßigkeit | Radial ausgewogene Heizung für konsistente Ergebnisse. |

| Atmosphärenkontrolle | Erzeugen Sie Vakuum-, Inert- oder reaktive Gasumgebungen. |

| Thermischer Wirkungsgrad | Energieeffizientes Design senkt die Betriebskosten. |

| Programmierbare Steuerung | PID-Regler für automatisierte, wiederholbare Prozesse. |

| Kompakte Bauweise | Spart wertvollen Laborplatz, insbesondere vertikale Modelle. |

Bereit, die Fähigkeiten Ihres Labors mit einem Rohrofen zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Rohröfen, die für präzise Temperatur- und Atmosphärenkontrolle entwickelt wurden. Ob Ihre Forschung eine gleichmäßige Erwärmung, inerte Gasumgebungen oder komplexe programmierbare Profile erfordert, unsere Lösungen liefern die Zuverlässigkeit und Präzision, die Sie benötigen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und den perfekten Ofen für Ihr Labor zu finden. Lassen Sie KINTEK Ihr Partner sein, um überragende Ergebnisse in der Materialverarbeitung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor