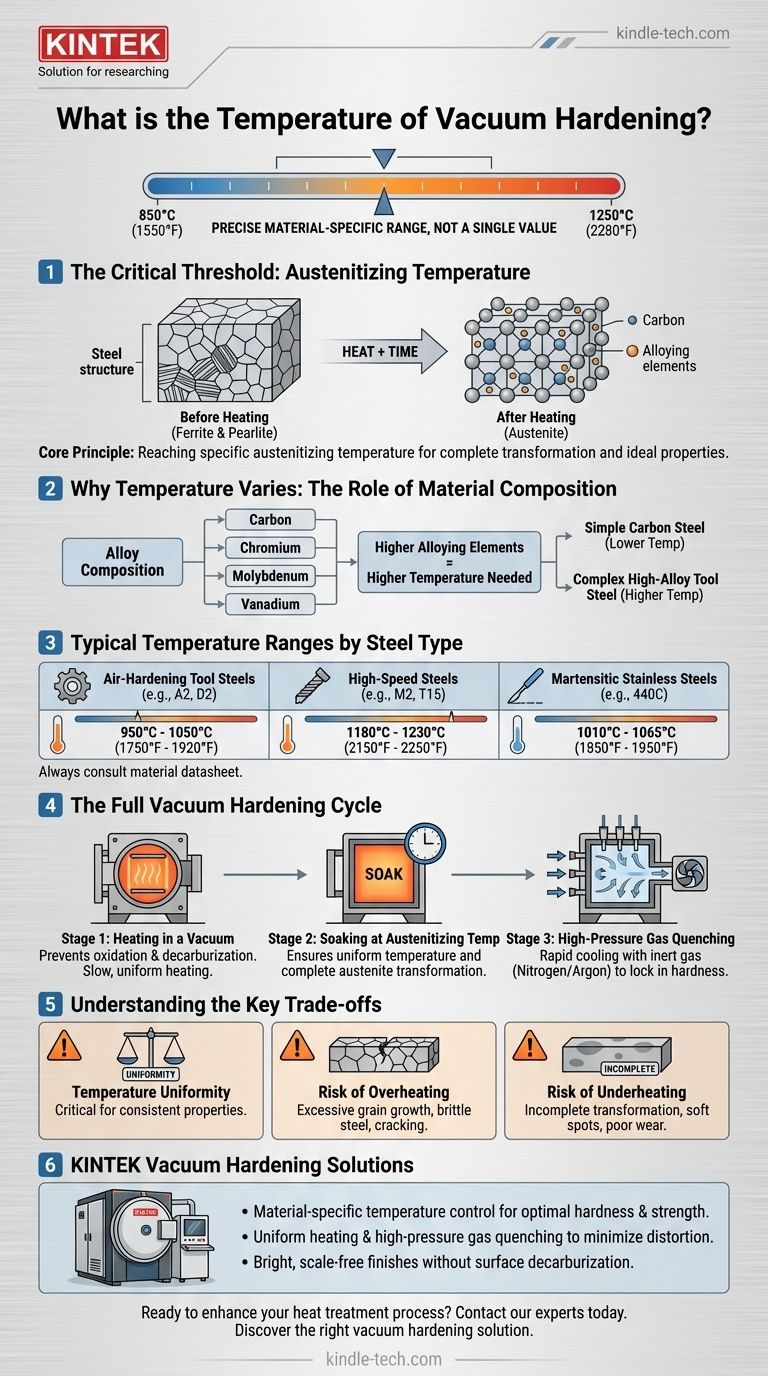

Die Temperatur für das Vakuumhärten ist kein Einzelwert, sondern ein präziser, materialspezifischer Bereich. Sie liegt typischerweise zwischen 850 °C und 1250 °C (1550 °F und 2280 °F), abhängig von der chemischen Zusammensetzung der zu behandelnden Stahllegierung. Die korrekte Temperatur ist entscheidend, um die innere Struktur des Stahls umzuwandeln und seine maximale Härte und Festigkeit zu erreichen.

Das Kernprinzip des Vakuumhärtens besteht nicht darin, eine allgemeine Temperatur zu erreichen, sondern die spezifische Austenitisierungstemperatur einer bestimmten Legierung in einer kontrollierten, inerten Umgebung zu erreichen, um ideale Eigenschaften ohne Oberflächenkontamination zu erzielen.

Warum die Temperatur variiert: Die Rolle der Materialzusammensetzung

Die genaue Härtetemperatur wird durch die Metallurgie des Stahls bestimmt. Ziel ist es, das Material auf einen Punkt zu erhitzen, an dem sich seine Kristallstruktur umwandelt, ein Prozess, der als Austenitisierung bekannt ist.

Die kritische Schwelle: Austenitisierungstemperatur

Austenitisierung ist der Prozess des Erhitzens von Stahl auf eine Temperatur, bei der sich seine Kristallstruktur von Ferrit und Perlit in eine neue Struktur namens Austenit ändert.

In diesem Zustand lösen sich Kohlenstoff und andere Legierungselemente in der Eisenmatrix auf, ähnlich wie sich Salz in Wasser auflöst. Dieser Schritt ist unerlässlich; ohne eine vollständige Umwandlung zu Austenit kann der Stahl während des Abschreckens nicht vollständig gehärtet werden.

Wie Legierungselemente die Temperatur bestimmen

Verschiedene Stahllegierungen enthalten unterschiedliche Mengen an Elementen wie Kohlenstoff, Chrom, Molybdän und Vanadium. Diese Elemente beeinflussen direkt die Austenitisierungstemperatur.

Stähle mit höheren Konzentrationen dieser Legierungselemente erfordern im Allgemeinen höhere Temperaturen, um sie vollständig in der Austenitstruktur zu lösen. Zum Beispiel benötigt ein einfacher Kohlenstoffstahl eine viel niedrigere Temperatur als ein komplexer, hochlegierter Werkzeugstahl.

Typische Temperaturbereiche nach Stahltyp

Obwohl Sie immer das spezifische Datenblatt des Materials konsultieren müssen, sind hier die allgemeinen Temperaturbereiche für gängige Stahlfamilien aufgeführt:

- Lufthärtende Werkzeugstähle (z. B. A2, D2): Erfordern typischerweise 950 °C bis 1050 °C (1750 °F bis 1920 °F).

- Schnellarbeitsstähle (z. B. M2, T15): Benötigen deutlich höhere Temperaturen, oft 1180 °C bis 1230 °C (2150 °F bis 2250 °F), um zähe Vanadium- und Wolframkarbide aufzulösen.

- Martensitische Edelstähle (z. B. 440C): Werden im Bereich von 1010 °C bis 1065 °C (1850 °F bis 1950 °F) gehärtet.

Der vollständige Vakuumhärtezyklus

Die Härtetemperatur ist nur ein Teil eines mehrstufigen Prozesses. Das Verständnis des gesamten Zyklus liefert einen kritischen Kontext.

Stufe 1: Erhitzen im Vakuum

Die Ofenkammer wird auf ein nahezu perfektes Vakuum evakuiert. Das Material wird dann langsam und gleichmäßig auf die Zieltemperatur erhitzt. Die Hauptaufgabe des Vakuums besteht darin, Oxidation und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche) zu verhindern und so eine saubere, blanke Oberfläche des Teils zu gewährleisten.

Stufe 2: Halten bei Austenitisierungstemperatur

Sobald die Zieltemperatur erreicht ist, wird das Material für eine vorgegebene Zeit "gehalten" oder "getränkt". Diese Haltezeit stellt sicher, dass das gesamte Teil, von der Oberfläche bis zum Kern, eine gleichmäßige Temperatur erreicht und die Austenitumwandlung vollständig ist.

Stufe 3: Hochdruck-Gasabschrecken

Nach dem Halten wird das Teil schnell abgekühlt (abgeschreckt), um die gehärtete Struktur zu fixieren. In einem Vakuumofen wird dies durch Fluten der Kammer mit einem inerten Hochdruckgas, typischerweise Stickstoff oder Argon, erreicht. Das Gas wird von einem leistungsstarken Ventilator zirkuliert, um das Teil schnell und gleichmäßig abzukühlen.

Die wichtigsten Kompromisse verstehen

Eine präzise Temperaturregelung ist der wichtigste Faktor für ein erfolgreiches Vakuumhärten. Schon geringe Abweichungen von den angegebenen Parametern können das Teil ruinieren.

Die kritische Notwendigkeit der Temperaturgleichmäßigkeit

Wenn ein Abschnitt eines Bauteils während des Haltens heißer ist als ein anderer, führt dies zu inkonsistenten Materialeigenschaften. Aus diesem Grund sind Ofenkonstruktionselemente – wie Lüfterzirkulation, Platzierung der Heizelemente und Steuerungssysteme – so konstruiert, dass sie eine Temperaturgleichmäßigkeit innerhalb weniger Grad über die gesamte Charge hinweg aufrechterhalten.

Das Risiko der Überhitzung

Das Erhitzen eines Teils über seine angegebene Austenitisierungstemperatur führt zu übermäßigem Kornwachstum. Große Körner machen den Stahl spröde und rissanfällig, was seine Zähigkeit und Schlagfestigkeit stark beeinträchtigt.

Das Risiko der Unterhitzung

Das Nichterreichen der erforderlichen Temperatur führt zu einer unvollständigen Umwandlung zu Austenit. Dies bedeutet, dass der Stahl während des Abschreckens nicht vollständig gehärtet wird, was zu weichen Stellen, schlechter Verschleißfestigkeit und einem Versagen bei der Erfüllung der Leistungsspezifikationen führt.

Die richtige Wahl für Ihr Material treffen

Das Datenblatt Ihres Materials ist die ultimative Wahrheitsquelle. Diese Richtlinien helfen Ihnen jedoch, Erwartungen an den Vakuumhärtungsprozess zu stellen.

- Wenn Ihr Hauptaugenmerk auf dem Härten gängiger Werkzeugstähle (z. B. A2, D2) liegt: Erwarten Sie eine Prozesstemperatur nahe 1000 °C (1832 °F) und verlassen Sie sich auf das Fachwissen des Wärmebehandlers, um das Datenblatt genau zu befolgen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Schnellarbeitsstählen (z. B. M2) liegt: Seien Sie auf einen viel höheren Temperaturzyklus über 1200 °C (2192 °F) vorbereitet, um die erforderliche Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer blanken, zunderfreien Oberfläche mit minimaler Verformung liegt: Vakuumhärten ist die überlegene Wahl, da seine präzise Temperaturregelung und der Gasabschreckprozess die Risiken minimieren, die mit älteren Methoden verbunden sind.

Beachten Sie immer die Spezifikationen des Materialherstellers, um sicherzustellen, dass das Endprodukt die vorgesehenen technischen Anforderungen erfüllt.

Zusammenfassungstabelle:

| Stahltyp | Typischer Härtetemperaturbereich | Häufige Beispiele |

|---|---|---|

| Lufthärtende Werkzeugstähle | 950 °C - 1050 °C (1750 °F - 1920 °F) | A2, D2 |

| Schnellarbeitsstähle | 1180 °C - 1230 °C (2150 °F - 2250 °F) | M2, T15 |

| Martensitische Edelstähle | 1010 °C - 1065 °C (1850 °F - 1950 °F) | 440C |

Erzielen Sie präzises, kontaminationsfreies Härten mit den Vakuumöfen von KINTEK.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien bietet KINTEK Vakuumhärtungslösungen, die Folgendes liefern:

- Materialspezifische Temperaturregelung für optimale Härte und Festigkeit

- Gleichmäßiges Erhitzen und Hochdruck-Gasabschrecken zur Minimierung von Verzug

- Blanke, zunderfreie Oberflächen ohne Oberflächenentkohlung

Egal, ob Sie mit Werkzeugstählen, Schnellarbeitsstählen oder Edelstählen arbeiten, unsere Ausrüstung stellt sicher, dass Sie die exakte Austenitisierungstemperatur erreichen, die Ihre Legierung benötigt.

Bereit, Ihren Wärmebehandlungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Vakuumhärtungslösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten