Das Kernprinzip eines Muffelofens ist die indirekte Beheizung in einer kontrollierten Umgebung. Er verwendet eine Hochtemperaturkammer – die „Muffel“ –, um ein Material zu erhitzen, ohne dass dieses jemals direkten Kontakt mit der Wärmequelle, wie Flammen oder elektrischen Heizelementen, hat. Moderne Muffelöfen sind typischerweise elektrisch und nutzen Widerstandsheizung, um präzise, hohe Temperaturen in einer Atmosphäre frei von Verbrennungskontaminanten zu erreichen.

Das definierende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern sein Prinzip der Trennung. Durch die Isolierung der erhitzten Probe von der Energiequelle und deren Nebenprodukten wird die Materialreinheit gewährleistet und hochkontrollierte, reproduzierbare thermische Prozesse ermöglicht.

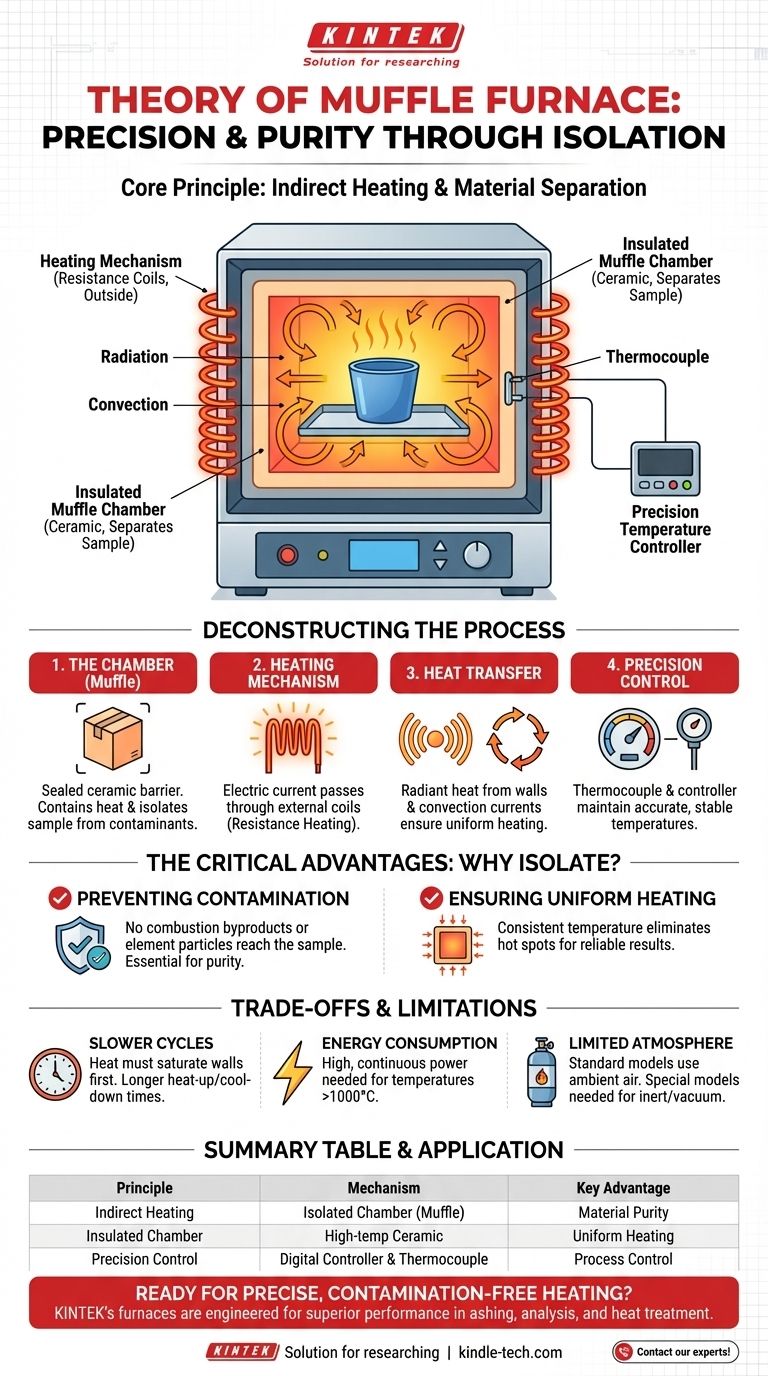

Das Funktionsprinzip entschlüsseln

Um die Theorie zu verstehen, ist es am besten, den Ofen in seine grundlegenden Komponenten und Prozesse zu zerlegen. Dies zeigt, wie er sowohl hohe Hitze als auch hohe Reinheit erreicht.

Die isolierte Kammer (Die „Muffel“)

Das Herzstück des Ofens ist die Muffel selbst. Dies ist eine geschlossene Kammer, typischerweise rechteckig, die aus hochtemperaturbeständigen feuerfesten Materialien wie dichter Keramik besteht.

Diese Kammer erfüllt zwei Funktionen: Sie enthält das zu erhitzende Material und dient als Barriere, die es von der Außenwelt isoliert. Ihre Wände sind so konstruiert, dass sie extremen thermischen Belastungen standhalten und Wärmeverluste verhindern.

Der Heizmechanismus

Während historische Muffelöfen Brennstoffe wie Kohle oder Holz verbrannten, sind moderne Versionen fast ausschließlich elektrisch.

Sie arbeiten nach dem Prinzip der Widerstandsheizung. Elektrischer Strom wird durch hochohmige Spulen (Heizelemente) geleitet, die oft aus Materialien wie Nichrom oder Kanthal bestehen. Wenn diese Elemente dem Stromfluss Widerstand entgegensetzen, wandeln sie elektrische Energie direkt in Wärme um und glühen rot.

Entscheidend ist, dass sich diese Heizelemente außerhalb der Muffelkammer befinden, entweder um sie herumgewickelt oder in die isolierten Wände des Ofens eingebettet sind.

Wärmeübertragung: Strahlung und Konvektion

Da die Probe die Heizelemente nicht berührt, muss die Wärme indirekt übertragen werden. Dies geschieht auf zwei Hauptarten:

- Strahlung: Die heißen Wände der Muffelkammer strahlen thermische Energie nach innen ab und erwärmen alle Oberflächen der Probe gleichmäßig.

- Konvektion: Die Luft in der versiegelten Kammer erwärmt sich und erzeugt Konvektionsströmungen, die sich zirkulieren und die Wärme auf die Probe übertragen.

Dieser kombinierte Prozess stellt sicher, dass die gesamte Probe gleichmäßig erhitzt wird, wodurch Hotspots vermieden werden, die bei direktem Flammenauftreffen auftreten könnten.

Präzise Temperaturkontrolle

Moderne Muffelöfen verfügen über ein Thermoelement und eine digitale Steuerung. Das Thermoelement misst die Innentemperatur der Kammer in Echtzeit.

Die Steuerung vergleicht diesen Messwert mit dem vom Benutzer eingestellten Sollwert und moduliert präzise die Leistung, die an die Heizelemente gesendet wird, was eine extrem stabile und genaue Temperaturregelung ermöglicht.

Der entscheidende Vorteil: Isolierung und Reinheit

Die indirekte Heizmethode ist nicht die energieeffizienteste Art, Wärme zu erzeugen, aber sie bietet einen überragenden Vorteil, der den Zweck des Ofens definiert: Reinheit.

Verhinderung von Kontamination

Bei vielen wissenschaftlichen und industriellen Prozessen ist die Kontamination der Probe inakzeptabel. In einem befeuerten Ofen würden Nebenprodukte wie Ruß, Asche und flüchtige Gase die Probe ruinieren.

Durch das Platzieren der Probe im Inneren der Muffel wird sie vollständig von diesen Verunreinigungen isoliert. Selbst bei elektrischen Modellen verhindert diese Trennung, dass potenzielle Ausgasungen oder mikroskopische Partikel der Heizelemente die Probe erreichen.

Gewährleistung einer gleichmäßigen Erwärmung

Die geschlossene, isolierte Beschaffenheit der Muffel schafft eine hochstabile thermische Umgebung. Die Wärme strahlt von allen Wänden ab, wodurch sichergestellt wird, dass die Probe von allen Seiten gleichmäßig erhitzt wird. Dies ist entscheidend für Prozesse wie das Glühen von Metallen oder die Durchführung präziser chemischer Analysen.

Abwägen von Kompromissen und Einschränkungen

Keine Technologie ist perfekt. Die Anerkennung der Kompromisse ist der Schlüssel zur effektiven Nutzung eines Muffelofens.

Langsamere Heizzyklen

Da die Wärme zuerst die dicken Keramikwände der Muffel sättigen muss, bevor sie an die Probe abgestrahlt werden kann, haben Muffelöfen im Vergleich zu Direktfeuer- oder Induktionsofen im Allgemeinen langsamere Aufheiz- und Abkühlzeiten.

Energieverbrauch

Die Aufrechterhaltung von Temperaturen von 1000 °C oder mehr erfordert einen erheblichen und kontinuierlichen Eintrag elektrischer Energie. Die Isolierung ist auf Effizienz ausgelegt, aber dies ist von Natur aus ein energieintensiver Prozess.

Begrenzte Atmosphärenkontrolle (bei Basismodellen)

Ein Standard-Muffelofen erhitzt eine Probe in Umgebungsluft. Wenn ein Prozess eine Inertgasatmosphäre (wie Stickstoff oder Argon) oder ein Vakuum erfordert, ist ein spezialisierteres und teureres Gerät mit Gasanschlüssen und Vakuumdichtungen erforderlich.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und analytischer Präzision liegt: Ein Muffelofen ist unerlässlich. Er ist der Standard für die Veraschung von Proben, die gravimetrische Analyse und die Wärmebehandlung von Materialien, die unbelastet bleiben müssen.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen großer Mengen liegt: Ein Direktfeuer- oder großer Induktionsofen könnte zeit- und energieeffizienter sein, da die indirekte Beheizung langsamer ist.

- Wenn Ihr Hauptaugenmerk auf einfacher Hochtemperatur-Wärmebehandlung an der Luft liegt: Ein Standard-Elektro-Muffelofen ist eine ausgezeichnete, zuverlässige und weit verbreitete Wahl, um kontrollierte Temperaturen zu erreichen.

Letztendlich ist das Verständnis dieses Prinzips der Trennung der Schlüssel zur Nutzung des Muffelofens für präzise und zuverlässige Ergebnisse.

Zusammenfassungstabelle:

| Prinzip | Mechanismus | Wichtigster Vorteil |

|---|---|---|

| Indirekte Beheizung | Probe wird in einer Kammer (Muffel) isoliert; Wärmeübertragung durch Strahlung/Konvektion. | Materialreinheit (Keine Kontamination durch Heizelemente oder Verbrennungsnebenprodukte) |

| Isolierte Kammer | Hergestellt aus Hochtemperaturkeramik, um Wärme zu speichern und die Probe zu isolieren. | Gleichmäßige Erwärmung (Konstante Temperatur für zuverlässige, reproduzierbare Ergebnisse) |

| Präzise Steuerung | Digitale Steuerung und Thermoelement halten genaue, stabile Temperaturen aufrecht. | Prozesskontrolle (Unerlässlich für analytische Tests und spezifische thermische Zyklen) |

Bereit für präzise, kontaminationsfreie Erwärmung in Ihrem Labor?

Die Muffelöfen von KINTEK sind für überlegene Leistung in Anwendungen wie Probenveraschung, gravimetrischer Analyse und Wärmebehandlung konzipiert. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für reine, kontrollierte thermische Prozesse erhalten.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Kalzinierungsofen bei der Behandlung von mesoporösem Titandioxid? Volles Potenzial freisetzen

- Welche Rolle spielt ein Hochtemperatur-Schmelzofen bei der AFA-Stahlbehandlung? Beherrschen Sie präzise mikrostrukturelle Homogenisierung

- Wie hoch ist die Abkühlrate eines Muffelofens? Optimale Abkühlung für Ihre Laborprozesse erreichen

- Warum einen Hochtemperatur-Muffelofen für die schrittweise CoFe2O4-Synthese verwenden? Nanokristalline Präzision und verbesserte Katalyse erzielen

- Wie stellt ein keramischer Hochtemperatur-Muffelofen die experimentelle Validität sicher? Stabilisierung von 100-Stunden-Korrosionstests in Salzschmelzen

- Wofür wird ein Muffelofen verwendet? Erzielung von hochreiner Wärmebehandlung und Analyse

- Was ist die Bedeutung des Sinterns? Starke, komplexe Teile ohne Schmelzen freisetzen

- Was ist die Trockenveraschungsmethode? Eine einfache und kostengünstige Analysetechnik