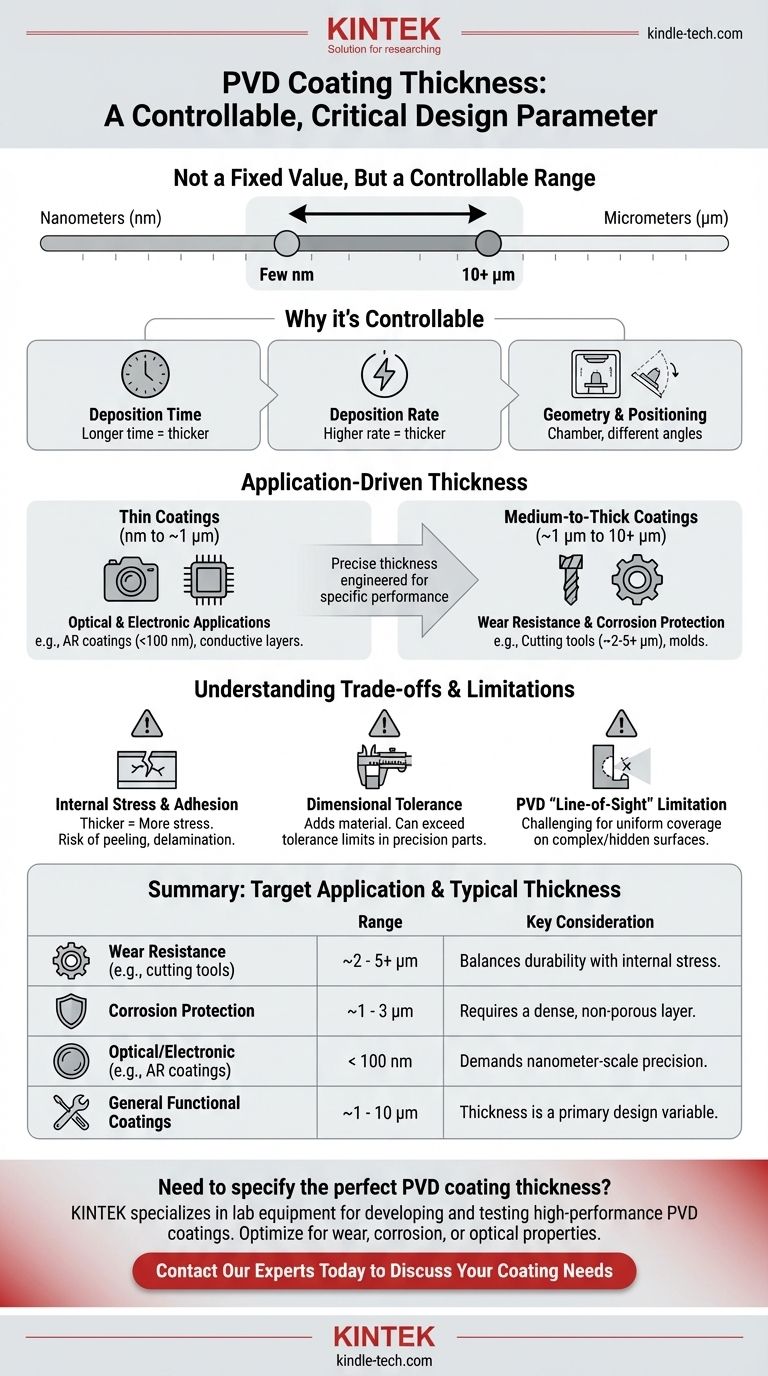

Die Dicke einer physikalischen Gasphasenabscheidung (PVD)-Beschichtung ist kein einziger fester Wert. Stattdessen ist sie ein hochgradig steuerbarer Parameter, der typischerweise von wenigen Nanometern (nm) bis zu mehreren Mikrometern (µm) reicht. Die genaue Dicke wird auf der Grundlage der spezifischen Leistungsanforderungen der Anwendung entwickelt, wie z. B. Verschleißfestigkeit, Korrosionsschutz oder gewünschte optische Eigenschaften.

Die zentrale Erkenntnis ist, dass die PVD-Schichtdicke eine kritische Designentscheidung und keine inhärente Eigenschaft ist. Sie beinhaltet einen bewussten Kompromiss zwischen der Verbesserung der Leistung eines Teils und der Steuerung von Faktoren wie Eigenspannung, Maßtoleranz und Herstellungskosten.

Warum die PVD-Dicke eine steuerbare Variable ist

Die physikalische Gasphasenabscheidung umfasst Prozesse wie Sputtern und thermisches Verdampfen. Bei diesen Methoden werden Atome von einem Quellmaterial abgelöst und in einem Vakuum auf ein Substrat abgeschieden. Die endgültige Dicke ist ein direktes Ergebnis der Prozesskontrolle.

Schlüsselfaktoren, die die Dicke beeinflussen

Der wichtigste Faktor ist die Abscheidungszeit. Eine längere Exposition des Substrats gegenüber dem Dampfstrom führt zu einer dickeren Beschichtung.

Ein weiterer Schlüsselfaktor ist die Abscheidungsrate. Diese wird durch die Anpassung von Prozessparametern wie der an das Sputtertarget angelegten Leistung oder der Temperatur der Verdampfungsquelle gesteuert.

Schließlich beeinflussen die Geometrie und Positionierung des Teils in der Vakuumkammer die endgültige Dicke und deren Gleichmäßigkeit über die Oberfläche.

Die Rolle der Dicke in der Anwendungsleistung

Die angegebene Dicke ist direkt mit der beabsichtigten Funktion der Beschichtung verbunden. Eine für einen Zweck entwickelte Beschichtung kann für einen anderen völlig ungeeignet sein.

Dünne Beschichtungen (Nanometer bis ~1 µm)

Extrem dünne, präzise Schichten sind oft für optische und elektronische Anwendungen erforderlich. Zum Beispiel werden Antireflexionsbeschichtungen auf Linsen oder leitfähige Schichten in Halbleitern mit Nanometer-Präzision aufgebaut.

Mittlere bis dicke Beschichtungen (~1 µm bis 10+ µm)

Dickere Beschichtungen sind für Anwendungen erforderlich, die eine hohe Verschleißfestigkeit und Korrosionsschutz erfordern. Schneidwerkzeuge, Motorkomponenten und Industriewerkzeuge werden oft mit mehreren Mikrometern harter Materialien wie Titannitrid (TiN) beschichtet, um ihre Lebensdauer zu verlängern.

Die Kompromisse und Einschränkungen verstehen

Die Wahl der richtigen Dicke erfordert ein Gleichgewicht zwischen Leistungssteigerungen und potenziellen Nachteilen. Eine einfach dickere Beschichtung ist nicht immer besser.

Eigenspannung und Haftung

Wenn eine PVD-Beschichtung dicker wird, kann sich Eigenspannung im Film aufbauen. Übermäßige Spannung kann zu Rissen, Delamination oder Ablösung führen, wodurch die Beschichtung vollständig versagt.

Maßtoleranz

Das Aufbringen einer Beschichtung fügt der Oberfläche eines Teils Material hinzu. Bei hochpräzisen Komponenten kann eine dicke Beschichtung die Abmessungen so stark verändern, dass das Teil seine erforderliche Toleranz überschreitet, was die Passform und Funktion in einer Baugruppe beeinträchtigt.

Die PVD-"Sichtlinien"-Einschränkung

Im Gegensatz zur chemischen Gasphasenabscheidung (CVD), die gute "Ummantelungseigenschaften" für komplexe Formen aufweist, ist PVD ein Sichtlinienprozess. Dies kann es schwierig machen, eine gleichmäßige Schichtdicke auf komplexen Geometrien mit verdeckten Oberflächen oder internen Bohrungen zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zielanwendung bestimmt die ideale Schichtdicke. Berücksichtigen Sie das primäre Ziel, das Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit von Schneidwerkzeugen oder Matrizen liegt: Eine dickere Beschichtung im Bereich von 2-5 µm ist typischerweise erforderlich, um eine dauerhafte Barriere gegen Abrieb und Reibung zu bieten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung wie Antireflexion liegt: Sie benötigen extrem dünne, präzise gesteuerte Schichten, oft weniger als 100 Nanometer.

- Wenn Ihr Hauptaugenmerk auf dem Korrosionsschutz von Komponenten liegt: Eine dichte, nicht poröse Beschichtung von 1-3 µm ist oft ausreichend, um das Substrat vor der Umgebung zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit Innenflächen liegt: Sie müssen überlegen, ob die Sichtlinieneigenschaft von PVD eine Einschränkung darstellt und ob ein Prozess wie CVD möglicherweise besser geeignet wäre.

Letztendlich ist die Auswahl der richtigen PVD-Dicke eine entscheidende technische Entscheidung, die die Leistung, Zuverlässigkeit und Kosten des Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Zielanwendung | Typischer Dickenbereich | Wichtige Überlegungen |

|---|---|---|

| Verschleißfestigkeit (z.B. Schneidwerkzeuge) | ~2 - 5+ µm | Gleicht Haltbarkeit mit Eigenspannung aus. |

| Korrosionsschutz | ~1 - 3 µm | Erfordert eine dichte, nicht poröse Schicht. |

| Optisch/Elektronisch (z.B. AR-Beschichtungen) | < 100 nm | Erfordert Präzision im Nanometerbereich. |

| Allgemeine Funktionsbeschichtungen | ~1 - 10 µm | Dicke ist eine primäre Designvariable. |

Müssen Sie die perfekte PVD-Schichtdicke für Ihre Anwendung spezifizieren?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Entwicklung und Prüfung von Hochleistungs-PVD-Beschichtungen benötigt werden. Ob Sie für Verschleißfestigkeit, Korrosionsschutz oder spezifische optische Eigenschaften optimieren, unsere Lösungen helfen Ihnen, präzise, zuverlässige und kostengünstige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsentwicklung und Materialprüfanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat