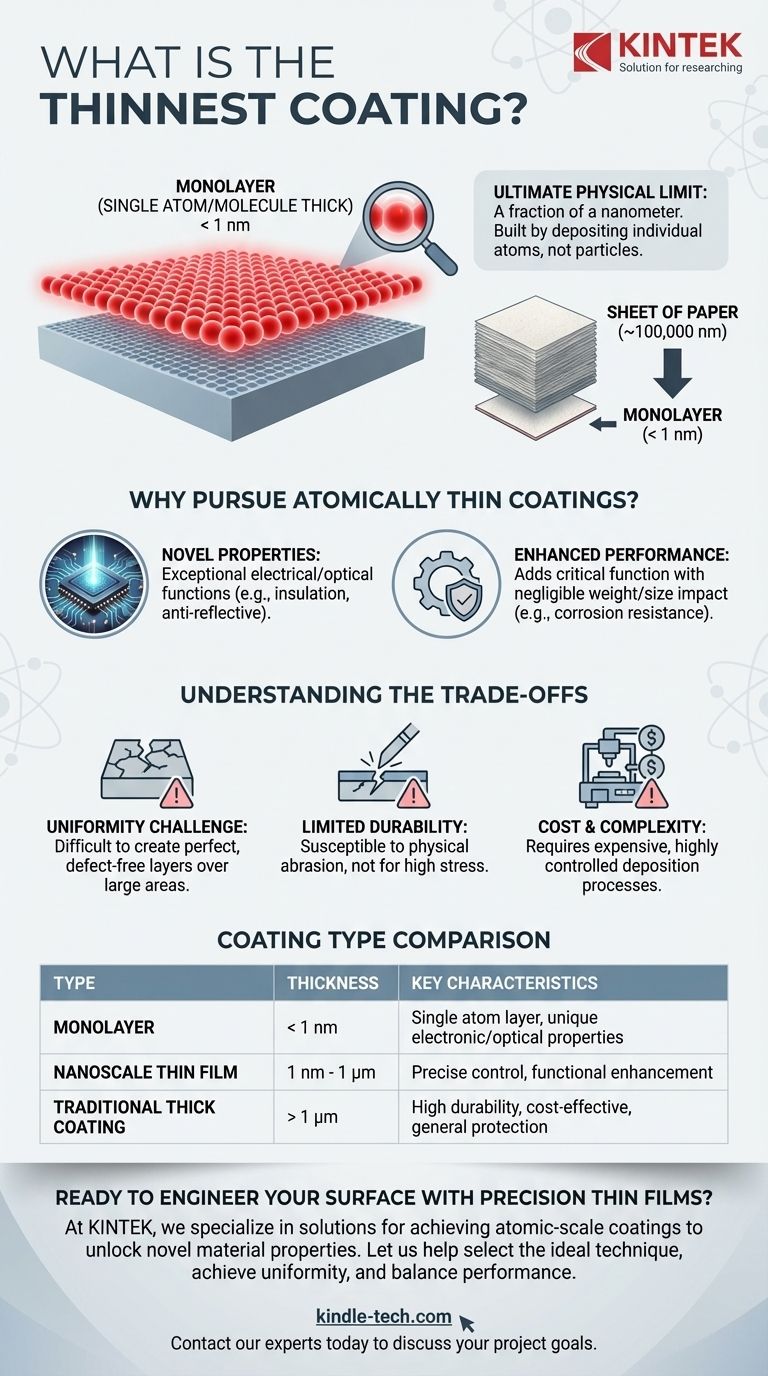

Die dünnstmögliche Beschichtung ist eine Monoschicht, die eine einzelne, ununterbrochene Schicht von Atomen oder Molekülen darstellt. Dies repräsentiert die ultimative physikalische Grenze der Dünnheit und misst oft nur einen Bruchteil eines Nanometers. Diese Beschichtungen fallen in die Kategorie der "Dünnschichten", die durch Abscheidung einzelner Atome oder Moleküle auf einer Substratoberfläche erzeugt werden.

Das Streben nach dünneren Beschichtungen geht nicht nur um Minimalismus; es geht darum, einzigartige Eigenschaften freizusetzen, die nur auf atomarer Ebene entstehen. Die dünnste Beschichtung ist eine einzelne atomare Schicht, die das Ziel von einfachem Schutz auf die präzise technische Gestaltung der grundlegenden elektrischen, optischen und physikalischen Eigenschaften einer Oberfläche verlagert.

Was definiert die "dünnste" Beschichtung?

Das Konzept der "dünnsten Beschichtung" wird durch die physikalischen Grenzen der Materie selbst definiert. Das Erreichen dieser Grenze erfordert spezialisierte Prozesse, die auf atomarer Ebene arbeiten.

Das Konzept einer Monoschicht

Eine echte Monoschicht ist die theoretische Grenze. Es ist eine zusammenhängende Schicht, die nur ein Atom oder ein Molekül dick ist.

Alles, was weniger als eine vollständige Monoschicht ist, würde zu einer unvollständigen Beschichtung mit Lücken führen, die das gesamte Substrat nicht bedeckt.

Messung in Nanometern

Dünne Filme werden in Nanometern (nm) gemessen, wobei die dünnsten einen Bruchteil eines Nanometers betragen.

Um dies ins Verhältnis zu setzen: Ein einzelnes Blatt Papier ist etwa 100.000 Nanometer dick. Eine Beschichtung auf atomarer Ebene ist Hunderttausende Male dünner.

Aus Atomen, nicht Partikeln, aufgebaut

Der Hauptunterschied zwischen einem ultradünnen Film und einer herkömmlichen dicken Beschichtung liegt in der Art der Anwendung.

Dicke Beschichtungen, wie Farbe, beinhalten das Auftragen größerer Partikel. Echte Dünnschichten werden durch sorgfältiges Abscheiden einzelner Atome oder Moleküle aufgebaut, was dieses unglaubliche Maß an Präzision und Kontrolle ermöglicht.

Warum atomar dünne Beschichtungen verfolgen?

Das Auftragen einer Beschichtung, die nur wenige Atome dick ist, erfolgt, um spezifische funktionale Ergebnisse zu erzielen, die dickere Schichten nicht bieten können. Das Ziel ist Leistungssteigerung, nicht nur Abdeckung.

Neue Eigenschaften freisetzen

Auf dieser Skala können sich die Eigenschaften eines Materials dramatisch ändern. Eine Beschichtung kann so konstruiert werden, dass sie eine außergewöhnliche elektrische Isolation oder Leitfähigkeit bietet oder spezifische optische Transmissionseigenschaften aufweist, wie z. B. Antireflexion.

Verbesserung der Oberflächenleistung

Eine atomar dünne Schicht kann entscheidende Funktionalität hinzufügen, mit vernachlässigbarem Einfluss auf Gewicht oder Abmessungen des Bauteils.

Dies ist in Bereichen wie der Mikroelektronik und Optik von entscheidender Bedeutung, wo selbst geringfügige Größenänderungen die Leistung beeinträchtigen können. Ein dünner Film kann einem empfindlichen Substrat Korrosionsbeständigkeit oder andere schützende Vorteile verleihen.

Die Kompromisse verstehen

Obwohl Monoschichten einen Höhepunkt der Materialwissenschaft darstellen, sind sie keine Universallösung. Die praktischen Herausforderungen sind erheblich und bestimmen, wo sie effektiv eingesetzt werden können.

Die Herausforderung der Gleichmäßigkeit

Die Erzeugung einer perfekten, defektfreien Monoschicht über eine große Oberfläche ist außergewöhnlich schwierig.

Dieser Prozess erfordert hochkontrollierte Umgebungen, wie z. B. ein Vakuum, um zu verhindern, dass Verunreinigungen die atomare Schicht während ihrer Bildung stören.

Haltbarkeit und Verschleiß

Von Natur aus ist eine einzelne Atomschicht mechanisch nicht so robust wie eine dickere Beschichtung.

Diese Filme sind anfällig für Schäden durch physikalische Abnutzung und eignen sich am besten für Anwendungen, bei denen sie keiner erheblichen mechanischen Belastung ausgesetzt sind.

Kosten und Komplexität

Die zur Herstellung atomarer Dünnschichten erforderlichen Abscheidungsprozesse sind weitaus komplexer und teurer als herkömmliche Beschichtungsverfahren.

Die Investitionen in Ausrüstung und Prozesskontrolle sind erheblich, was ihren Einsatz auf hochwertige Anwendungen beschränkt, bei denen die einzigartigen Eigenschaften absolut notwendig sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Beschichtungsdicke hängt vollständig vom Ausgleich zwischen Leistungsanforderungen, Haltbarkeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Dünnheit und einzigartigen elektronischen oder optischen Eigenschaften liegt: Eine Monoschicht oder ein mehrschichtiger Dünnfilm ist das Ziel, aber Sie müssen auf komplexe und kostspielige Abscheidungsprozesse vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Haltbarkeit und Korrosionsbeständigkeit liegt: Eine herkömmliche dicke Beschichtung oder ein Multimikron-Dünnfilm ist eine weitaus praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Funktion hinzuzufügen, ohne die Abmessungen zu ändern: Dünnfilme im Nanometerbereich bieten ein hervorragendes Gleichgewicht zwischen Leistung und Praktikabilität für viele fortschrittliche Anwendungen.

Letztendlich verschiebt das Konzept der "dünnsten Beschichtung" die Grenzen der Materialwissenschaft und verwandelt eine einfache Schutzschicht in eine funktionale, hoch entwickelte Oberfläche.

Zusammenfassungstabelle:

| Beschichtungstyp | Typische Dicke | Hauptmerkmale | Primäre Anwendungen |

|---|---|---|---|

| Monoschicht | < 1 nm | Einzelschicht aus Atomen/Molekülen, einzigartige elektronische/optische Eigenschaften | Mikroelektronik, fortschrittliche Optik, Sensoren |

| Nanoskaliger Dünnfilm | 1 nm - 1 μm | Präzise Dickenkontrolle, funktionale Oberflächenverbesserung | Halbleiter, Schutzschichten, optische Filter |

| Traditionelle Dickbeschichtung | > 1 μm | Hohe Haltbarkeit, kostengünstige Anwendung | Allgemeiner Korrosionsschutz, Farben, Strukturbeschichtungen |

Bereit, Ihre Oberfläche mit Präzisionsdünnfilmen zu gestalten?

Ob Sie modernste Mikroelektronik, fortschrittliche optische Komponenten oder spezialisierte Sensoren entwickeln, die richtige Beschichtungsdicke ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Oberflächentechnik spezialisiert. Unsere Lösungen helfen Forschern und Herstellern, die präzisen, atomaren Beschichtungen zu erzielen, die zur Erschließung neuartiger Materialeigenschaften erforderlich sind.

Lassen Sie uns Ihnen helfen:

- Wählen Sie die ideale Abscheidungstechnik für Ihre Anwendung

- Erreichen Sie gleichmäßige, defektfreie Dünnschichten

- Gleichen Sie Leistungsanforderungen mit praktischen Überlegungen ab

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Spezialausrüstung Ihre Dünnschichtprojekte voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminium-Kunststoff-Verbundfolie für Lithium-Batterieverpackungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat