Im Kern ist eine Kolloidmühle eine Hochleistungsmaschine, die für die Partikelgrößenreduzierung und Dispersion innerhalb einer Flüssigkeit konzipiert ist. Ihr Hauptzweck besteht darin, Materialien fein zu scheren, zu mahlen und zu homogenisieren, um extrem stabile Emulsionen, Suspensionen und kolloidale Lösungen herzustellen. Dieser Prozess stellt sicher, dass Feststoffe zerbrochen und gleichmäßig in einer Flüssigkeit verteilt werden, oder dass nicht mischbare Flüssigkeiten (wie Öl und Wasser) zu einer stabilen, sich nicht trennenden Mischung vermischt werden.

Die entscheidende Funktion einer Kolloidmühle besteht nicht nur im Mischen, sondern in der Anwendung intensiver mechanischer Scherkräfte. Diese Kraft zerkleinert Partikel und Tröpfchen auf Mikron- oder Submikron-Niveau, was für die Textur, Stabilität und Leistung unzähliger Produkte in der Lebensmittel-, Pharma- und Chemieindustrie unerlässlich ist.

Wie eine Kolloidmühle ihre Ergebnisse erzielt

Die Wirksamkeit einer Kolloidmühle beruht auf ihrer präzisen Konstruktion, die darauf ausgelegt ist, Materialien kontrolliert extremen physikalischen Kräften auszusetzen.

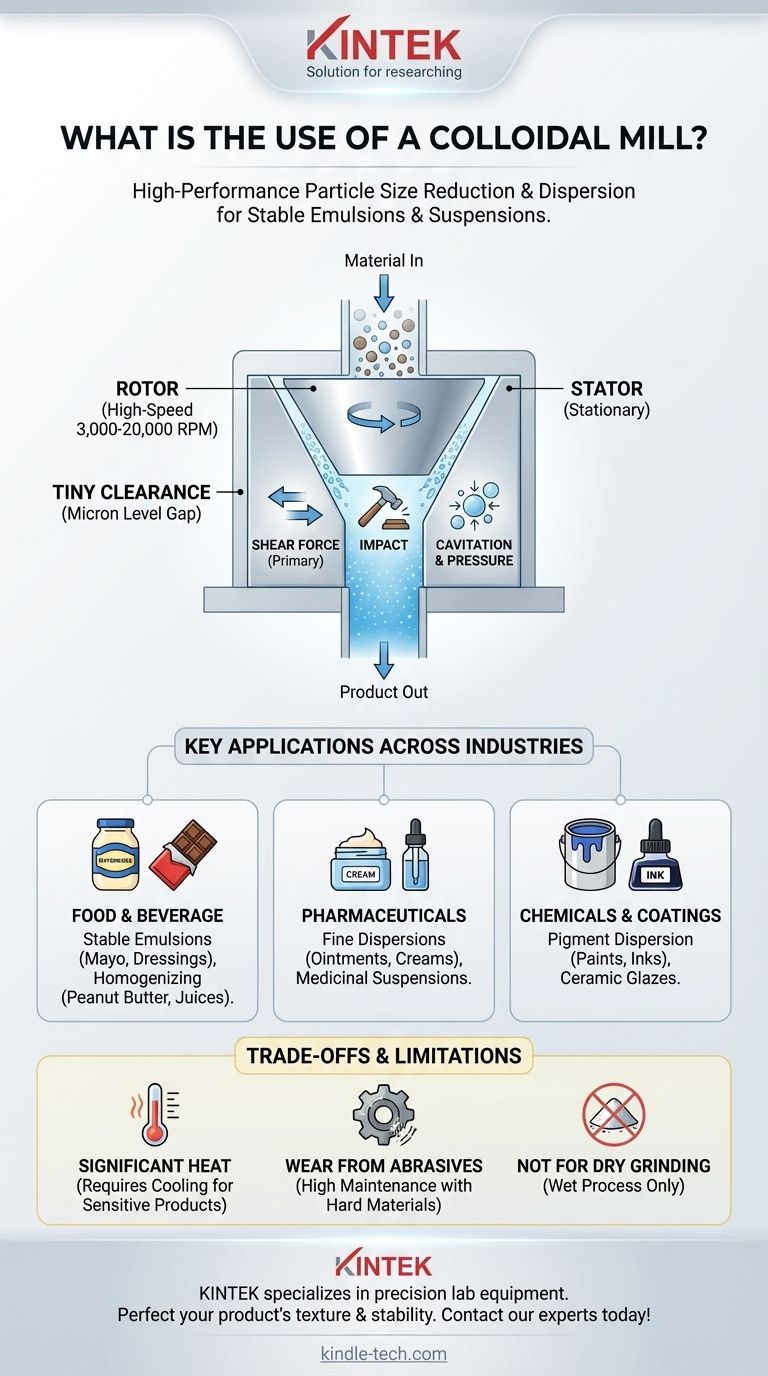

Der Rotor-Stator-Mechanismus

Das Herzstück der Mühle besteht aus zwei Hauptteilen: einem sich schnell drehenden Kegel, dem sogenannten Rotor, und einem stationären Kegel, dem sogenannten Stator.

Der Rotor dreht sich mit sehr hoher Drehzahl (typischerweise 3.000 bis 20.000 U/min) innerhalb des Stators. Der Abstand zwischen den beiden Oberflächen ist extrem gering und oft einstellbar, normalerweise in Tausendstel Zoll gemessen.

Die Kraft der hohen Scherung

Das Material wird in den Spalt zwischen Rotor und Stator eingeführt. Wenn sich der Rotor dreht, erzeugt er eine starke Zentrifugalkraft, die das Material mit sehr hoher Geschwindigkeit durch den winzigen Spalt drückt.

Diese Aktion erzeugt intensive mechanische Scherung, welche die Hauptkraft ist, die für den Abbau von Partikeln und Tröpfchen verantwortlich ist.

Die wirkenden Kräfte

Die Größenreduzierung ist das Ergebnis mehrerer kombinierter Kräfte innerhalb der Mühle:

- Scherung: Die Hauptwirkung, bei der der Geschwindigkeitsunterschied zwischen den Oberflächen von Rotor und Stator Partikel effektiv auseinanderreißt.

- Aufprall (Impact): Partikel werden hochfrequenten Aufprallen gegen die Oberflächen der Zähne oder Nuten von Rotor und Stator ausgesetzt.

- Hydraulischer Druck & Kavitation: Der intensive Flüssigkeitsdruck und die Bildung und das Kollabieren mikroskopischer Blasen (Kavitation) erzeugen starke Schockwellen, die weiter zum Zerfall des Materials beitragen.

Wichtige Anwendungen in verschiedenen Industrien

Die Fähigkeit, feine, stabile Mischungen herzustellen, macht die Kolloidmühle in einer Vielzahl von Anwendungen unverzichtbar.

Herstellung stabiler Emulsionen

Für Produkte, die Öl und Wasser mischen, ist die Mühle unerlässlich. Sie zerkleinert Fett- oder Öltröpfchen so stark, dass sie unbegrenzt suspendiert bleiben.

Beispiele hierfür sind Mayonnaise, Salatdressings, Cremes, Lotionen und pharmazeutische Salben.

Herstellung feiner Dispersionen

Die Mühle zeichnet sich dadurch aus, dass sie Klumpen fester Partikel (Agglomerate) aufbricht und diese gleichmäßig in einer flüssigen Basis verteilt.

Dies ist entscheidend für Produkte wie Farben, Tinten, Pigmente, Keramikglasuren und medizinische Suspensionen.

Homogenisierung und Mahlung

Sie wird auch verwendet, um glatte, konsistente Texturen in viskosen Produkten zu erzeugen, indem die Komponenten gleichzeitig gemahlen und gemischt werden.

Häufige Anwendungen umfassen die Herstellung von Erdnussbutter, Schokolade, Fruchtsäften und verschiedenen chemischen Pasten.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie leistungsstark ist, ist eine Kolloidmühle keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Keine primäre Mühle

Eine Kolloidmühle ist eine „Nassmühle“, die für die Größenreduzierung von Partikeln konzipiert ist, die sich bereits in einer Flüssigsuspension befinden. Sie ist nicht für das Trockenmahlen oder das Zermahlen großer, harter Feststoffe von Grund auf geeignet. Viele Prozesse erfordern das Vormahlen von Feststoffen, bevor diese der Kolloidmühle zugeführt werden.

Erhebliche Wärmeerzeugung

Die intensive Reibung in der Mühle erzeugt eine beträchtliche Menge an Wärme. Bei wärmeempfindlichen Produkten wie einigen Pharmazeutika oder Lebensmitteln kann dies ein Problem darstellen. Viele Mühlen sind mit einem Kühlmantel ausgestattet, um die Temperatur zu regulieren.

Verschleiß durch abrasive Materialien

Die Verarbeitung hochabrasiver Materialien (wie harte Mineralpigmente) kann zu schnellem Verschleiß von Rotor und Stator führen. Dies erhöht die Wartungskosten und kann bei unsachgemäßer Handhabung zu Verunreinigungen des Produkts führen.

Durchsatz vs. Feinheit

Es besteht ein direkter Kompromiss zwischen der Ausbringungsrate (Durchsatz) und der Feinheit des Produkts. Ein kleinerer Spalt zwischen Rotor und Stator erzeugt feinere Partikel, begrenzt jedoch den Durchfluss und reduziert den Gesamtausstoß.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von Ihren Endproduktzielen ab. Eine Kolloidmühle ist ein Spezialwerkzeug, kein einfacher Mischer.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Emulsionen wie Saucen oder Lotionen liegt: Eine Kolloidmühle ist aufgrund ihrer intensiven Scherwirkung, die eine Trennung verhindert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Dispersion vorgemahlener Feststoffe in einer Flüssigkeit für Produkte wie Farben oder Tinten liegt: Die Mühle ist ideal, um eine gleichmäßige, agglomeratfreie Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut feinsten Partikelgröße (<1 Mikron) für fortgeschrittene Anwendungen liegt: Möglicherweise müssen Sie einen Hochdruckhomogenisator in Betracht ziehen, der einen anderen Mechanismus verwendet, um noch kleinere Partikelgrößen zu erreichen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Mischen von Flüssigkeiten oder Feststoffen liegt, die sich leicht vermischen: Ein Standardrührer oder ein Bandmischer ist eine weitaus effizientere und kostengünstigere Lösung.

Letztendlich ist eine Kolloidmühle das richtige Werkzeug, wenn die physikalische Stabilität und Textur Ihres Endprodukts von der Reduzierung der Partikel auf eine feine, gleichmäßige Größe innerhalb einer Flüssigkeit abhängt.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Hochschermahlung | Reduziert Partikel-/Tröpfchengröße auf Mikron-/Submikron-Niveau | Mayonnaise, Lotionen, Salben |

| Rotor-Stator-Mechanismus | Übt intensive mechanische Scherung, Aufprall und Kavitation aus | Farben, Tinten, Pigmente, Suspensionen |

| Homogenisierung | Erzeugt gleichmäßige, stabile Mischungen und glatte Texturen | Erdnussbutter, Schokolade, Fruchtsäfte |

| Einschränkungen | Erzeugt Wärme; nicht für Trockenmahlung oder große Feststoffe geeignet | Erfordert Kühlung für wärmeempfindliche Produkte |

Bereit, die Textur und Stabilität Ihres Produkts zu perfektionieren?

KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Kolloidmühlen, um Sie bei der Herstellung überlegener Emulsionen und Dispersionen zu unterstützen. Ob Sie eine neue pharmazeutische Salbe, eine glattere Lebensmittelpaste oder eine stabilere chemische Suspension entwickeln – unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre spezifischen Anforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Mikrogewebemühle

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Warum ist es vorteilhaft, eine Nassmühle anstelle einer Trockenmühle zu verwenden? Erzielen Sie sauberere, hellere Kaffeearomen

- Wie funktioniert eine Strahlmühle bei der Herstellung von ultrafeinen Biomassepulvern? Erzielung hochreiner mikronisierter Ergebnisse

- Woraus bestehen Mahlkörper? Wählen Sie das richtige Material für Ihren Mahlprozess

- Was sind die verschiedenen Arten von Mahlkugeln? Ein Leitfaden zu Stahl- vs. Keramikmedien für optimales Mahlen

- Was ist die Hauptfunktion einer Hochenergie-Nano-Mühle? Optimierung der LiFePO4/C-Verbundvorbereitung

- Wie wirkt sich ein Hochleistungs-Mischer auf die Qualität von Wolframdisulfid (WS2)-Pulver aus? Beherrschen Sie die Homogenität der Vorläufer

- Was ist der Hauptzweck der Verwendung von Zirkonoxid (ZrO2) Mahlkugeln? Optimierung der Reinheit beim Mahlen von ZrB2–SiC–TaC

- Was ist die Hauptfunktion einer Labor-Kugel-Mühle beim Mahlen von Kupfererz? Optimierung der Mineralbefreiungseffizienz