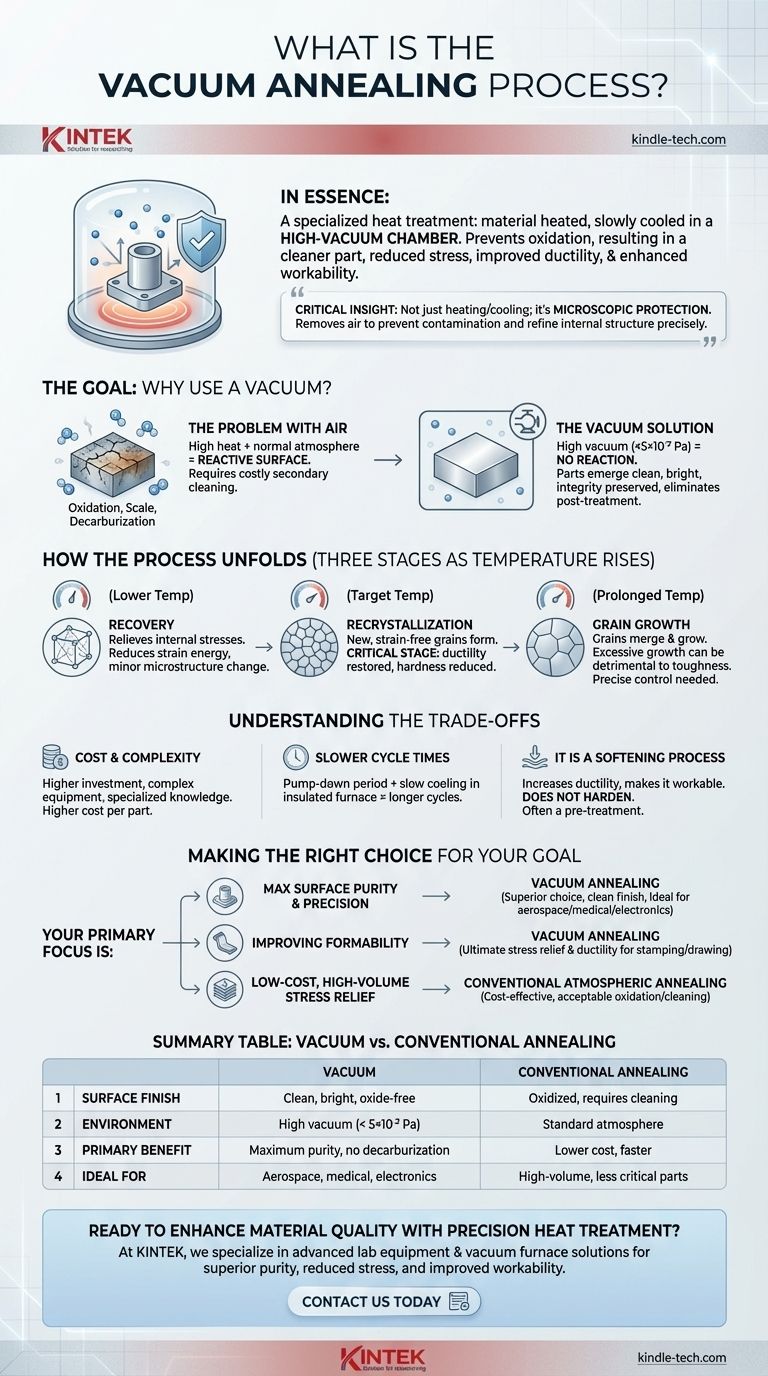

Im Wesentlichen ist die Vakuumglühen ein spezialisiertes Wärmebehandlungsverfahren, bei dem ein Material, typischerweise ein Metall, auf eine bestimmte Temperatur erhitzt und dann in einer Hochvakuumkammer langsam abgekühlt wird. Diese kontrollierte Umgebung verhindert Oberflächenreaktionen wie Oxidation, was zu einem saubereren Bauteil mit reduzierten inneren Spannungen, verbesserter Duktilität und erhöhter Bearbeitbarkeit führt.

Die entscheidende Erkenntnis ist, dass die Durchführung des Glühprozesses im Vakuum nicht nur das Erhitzen und Abkühlen beinhaltet; es geht darum, das Material auf mikroskopischer Ebene grundlegend zu schützen. Durch das Entfernen von Luft verhindern Sie Oberflächenkontamination und stellen sicher, dass die innere Struktur des Metalls mit maximaler Präzision verfeinert werden kann.

Das Ziel: Warum ein Vakuum verwenden?

Der Hauptzweck des Glühens besteht darin, die Auswirkungen der Kaltverfestigung rückgängig zu machen – dem Prozess, bei dem Metall härter und spröder wird, wenn es gebogen, gewalzt oder bearbeitet wird. Die Vakuumglühen erreicht dies mit überlegenen Ergebnissen.

Das Problem mit Luft

Wenn Metall auf hohe Temperaturen erhitzt wird, wird seine Oberfläche hochreaktiv. In einer normalen Atmosphäre reagieren Sauerstoff und andere Gase mit dem Metall, wodurch eine Oxidschicht (Zunder oder Verfärbung) entsteht und möglicherweise die Chemie der oberflächlichen Schicht verändert wird, ein Prozess, der bei Stählen als Entkohlung bekannt ist.

Diese Oberflächenkontamination kann für hochpräzise Komponenten schädlich sein und erfordert kostspielige und schwierige sekundäre Reinigungsvorgänge wie Schleifen oder chemisches Beizen.

Die Vakuumlösung

Durch die Durchführung des Glühprozesses in einem Hochvakuum (oft unter 5×10⁻² Pascal) sind praktisch keine Gasmoleküle mehr vorhanden, die mit der heißen Metalloberfläche reagieren könnten.

Dies führt dazu, dass das Bauteil sauber, hell und frei von Oberflächenoxidation aus dem Ofen kommt. Es bewahrt die Integrität des Materials und macht oft eine Nachbehandlung überflüssig.

Wie der Glühprozess abläuft

Unabhängig von der Umgebung wandelt das Glühen die innere Kristallstruktur des Metalls in drei verschiedenen Stufen um, wenn die Temperatur steigt.

Stufe 1: Erholung (Recovery)

Bei niedrigeren Temperaturen beginnt der Prozess, innere Spannungen im Kristallgitter des Metalls abzubauen. Diese Stufe reduziert einen Teil der während der Kaltverfestigung gespeicherten Dehnungsenergie, ohne die Mikrostruktur wesentlich zu verändern.

Stufe 2: Rekristallisation

Wenn die Temperatur den Zielpunkt erreicht, beginnen neue, spannungsfreie Kristalle (oder Körner) zu entstehen und ersetzen die durch die Kaltverfestigung verformten Kristalle. Dies ist die kritische Stufe, in der die Duktilität des Materials wiederhergestellt und seine Härte erheblich reduziert wird.

Stufe 3: Kornwachstum

Wenn das Material zu lange bei der Glühtemperatur gehalten wird, beginnen die neu gebildeten, spannungsfreien Körner zu verschmelzen und größer zu werden. Obwohl dies die Duktilität weiter erhöhen kann, kann übermäßiges Kornwachstum manchmal andere Eigenschaften wie Zähigkeit beeinträchtigen, weshalb Temperatur und Zeit in einem Vakuumofen sehr präzise gesteuert werden.

Die Abwägungen verstehen

Die Vakuumglühen ist eine leistungsstarke Technik, aber keine universelle Lösung für alle Anwendungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Kosten und Komplexität

Vakuumöfen sind komplexe, teure Maschinen, die erhebliche Investitionen und spezielles Wissen für Betrieb und Wartung erfordern. Die Kosten pro Teil sind daher höher als bei der herkömmlichen Glühung im atmosphärischen Ofen.

Längere Zykluszeiten

Um ein Hochvakuum zu erreichen, ist eine „Pump-Down“-Phase erforderlich, bevor mit dem Erhitzen begonnen werden kann. Darüber hinaus erfolgt die Abkühlung oft langsam im isolierten Ofen, um eine maximale Spannungsentlastung zu gewährleisten. Diese Faktoren können zu längeren Gesamtzykluszeiten im Vergleich zu anderen Wärmebehandlungen führen.

Es ist ein Erweichungsprozess

Es ist wichtig zu bedenken, dass das Glühen Metall erweicht, um es duktiler und bearbeitbarer zu machen. Es macht es nicht härter. Anwendungen wie Messerklingen verwenden Vakuumglühen, um eine perfekte, spannungsfreie innere Struktur zu erzeugen, bevor ein separater Härtungs- und Anlassprozess verwendet wird, um die endgültig gewünschte Schärfe und Zähigkeit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenreinheit und Präzision liegt: Die Vakuumglühen ist die überlegene Wahl, da sie Oxidation verhindert und ein sauberes, helles Finish liefert, das ideal für medizinische, Luft- und Raumfahrt- oder elektronische Komponenten ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Umformbarkeit für die nachfolgende Fertigung liegt: Die Vakuumglühen bietet die ultimative Spannungsentlastung und Duktilität und macht das Material außergewöhnlich einfach zu stanzen, zu ziehen oder zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Spannungsentlastung bei hoher Stückzahl liegt: Die herkömmliche atmosphärische Glühung kann kostengünstiger sein, vorausgesetzt, eine gewisse Oberflächenoxidation und die Notwendigkeit einer anschließenden Reinigung sind akzeptabel.

Letztendlich ist die Wahl der Vakuumglühen eine Investition in Materialqualität und Prozesszuverlässigkeit.

Zusammenfassungstabelle:

| Aspekt | Vakuumglühen | Konventionelles Glühen |

|---|---|---|

| Oberflächenbeschaffenheit | Sauber, hell, oxidfrei | Oxidiert, erfordert Reinigung |

| Umgebung | Hochvakuum (< 5×10⁻² Pa) | Standardatmosphäre |

| Hauptvorteil | Maximale Reinheit, keine Entkohlung | Niedrigere Kosten, schneller für einige Anwendungen |

| Ideal für | Luft- und Raumfahrt, Medizin, Elektronik | Großvolumige, weniger kritische Teile |

Bereit, Ihre Materialqualität durch Präzisionswärmebehandlung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Vakuumofenlösungen, um die anspruchsvollen Bedürfnisse von Laboren und Fertigungsbetrieben zu erfüllen. Unsere Expertise stellt sicher, dass Sie die überlegene Oberflächenreinheit, reduzierte innere Spannungen und verbesserte Bearbeitbarkeit erreichen, die für Hochleistungskomponenten erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumglühlösungen Ihren Prozess optimieren und zuverlässige, kontaminationsfreie Ergebnisse liefern können. Nehmen Sie über unser Kontaktformular Kontakt auf – lassen Sie uns gemeinsam Ihre Materialziele erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Anwendungen der Vakuumeindampfung? Entdecken Sie Dünnschichtabscheidung & Abwasserreinigung

- Warum wird ein Vakuumtrockenschrank für Aluminiumnitridpulver benötigt? Schützt die Reinheit und erhöht die Trocknungsgeschwindigkeit

- Warum Vakuumöfen für MAX-Phasen-Beschichtungen verwenden? Erreichen Sie hohe Reinheit und überlegene Oxidationsbeständigkeit

- Was ist vakuumgeschmolzener Stahl? Erzielen Sie unübertroffene Reinheit und Leistung für kritische Anwendungen

- Was sind die Ergebnisse der Wärmebehandlung? Materialeigenschaften für überragende Leistung maßschneidern

- Was ist die Temperatur beim Vakuumlöten? Erzielen Sie perfekte Verbindungen, ohne Ihre Materialien zu beeinträchtigen

- Wie hoch ist der Stromverbrauch, der zum Schmelzen von Gusseisen in einem Ofen benötigt wird? Erreichen Sie optimale Effizienz für Ihre Gießerei

- Welche Anwendungen gibt es für Widerstandsöfen? Präzisionserhitzung für Metallbearbeitung & mehr