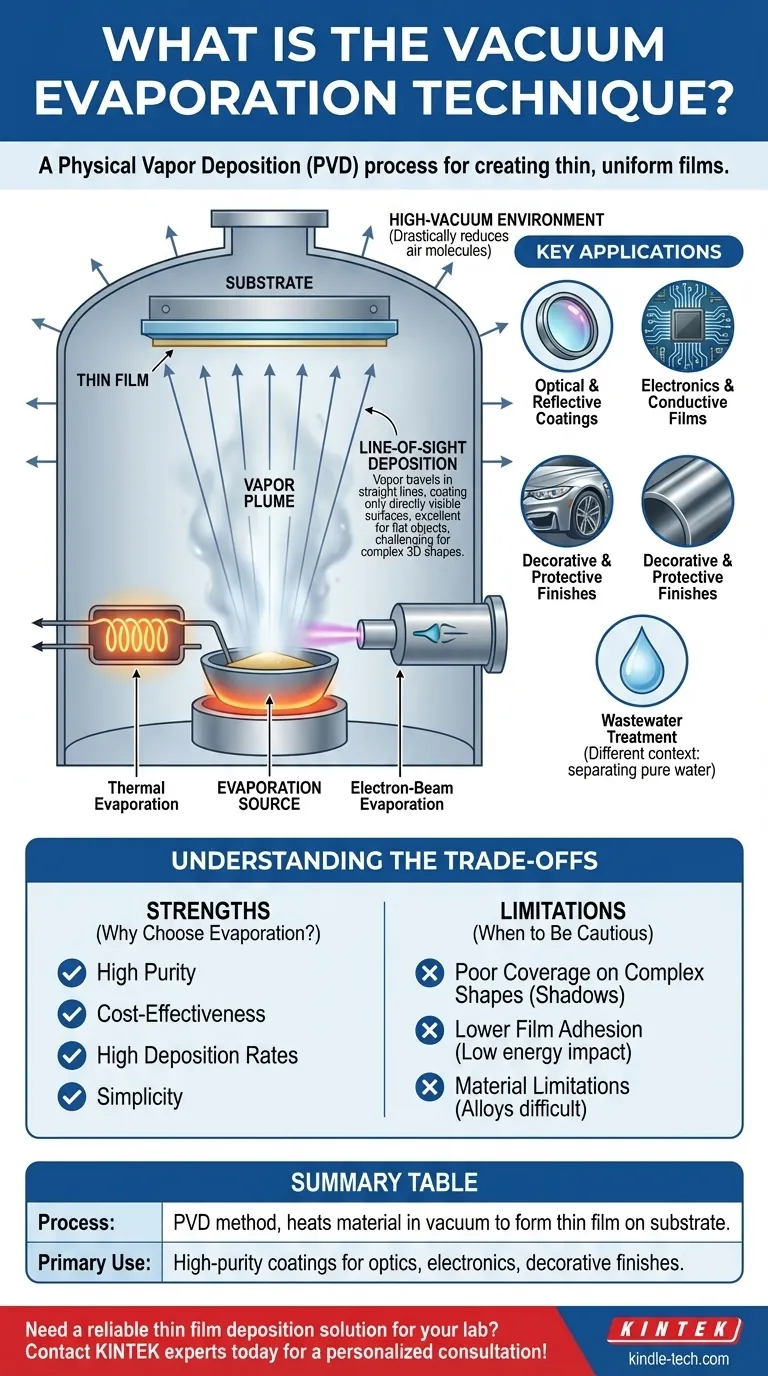

Im Wesentlichen ist die Vakuumverdampfung eine Methode zur Abscheidung eines dünnen, gleichmäßigen Materialfilms auf einer Oberfläche. Es handelt sich um ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem ein Ausgangsmaterial, wie ein Metall oder eine Verbindung, in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einer kühleren Zieloberfläche (dem Substrat), wodurch eine feste, hochreine Schicht entsteht.

Vakuumverdampfung ist im Grunde ein Phasenwechselprozess: Ein Feststoff wird erhitzt, um zu einem Gas zu werden, das dann auf einem Ziel wieder zu einem Feststoff abkühlt. Ihr Hauptwert liegt in ihrer Einfachheit und Kosteneffizienz bei der Erzeugung hochwertiger Filme auf einfachen Oberflächen, aber diese Einfachheit bringt wichtige Kompromisse bei der Haftung und Abdeckung mit sich.

Wie Vakuumverdampfung funktioniert: Die Kernprinzipien

Um ihre Anwendungen zu verstehen, müssen Sie zunächst die drei kritischen Komponenten des Prozesses erfassen: das Vakuum, die Wärmequelle und den Weg des Dampfes.

Die Hochvakuumumgebung

Der gesamte Prozess findet in einer Kammer statt, in der die Luft abgesaugt wurde, um ein Hochvakuum zu erzeugen. Dies ist nicht nur ein Detail; es ist entscheidend für den Erfolg.

Ein Vakuum reduziert die Anzahl der vorhandenen Luftmoleküle drastisch. Dies stellt sicher, dass die verdampften Materialatome direkt zum Substrat gelangen können, ohne mit anderen Partikeln zu kollidieren, die sonst den Film kontaminieren oder den Dampf streuen würden.

Die Verdampfungsquelle

Das Ausgangsmaterial wird erhitzt, bis seine Atome oder Moleküle genügend Energie gewinnen, um in einen gasförmigen Zustand zu entweichen. Dies wird typischerweise auf eine von zwei Arten erreicht:

- Thermische Verdampfung: Das Material wird in ein kleines, elektrisch widerstandsfähiges Boot oder einen Tiegel gelegt, das/der durch das Hindurchleiten eines hohen Stroms erhitzt wird. Dies ist die einfachste und kostengünstigste Methode.

- Elektronenstrahlverdampfung: Ein hochenergetischer Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, wodurch ein lokalisierter Punkt auf eine sehr hohe Temperatur erhitzt wird. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten.

Sichtlinienabscheidung

Nach der Verdampfung bewegt sich der Materialdampf in geraden Linien von der Quelle weg. Dies wird als Sichtlinienabscheidung bezeichnet.

Der Dampf beschichtet nur Oberflächen, die einen ununterbrochenen Weg von der Quelle haben. Dies ist hervorragend geeignet, um präzise Muster mit Masken zu erzeugen oder flache Oberflächen zu beschichten, stellt jedoch eine erhebliche Herausforderung für die Beschichtung komplexer, dreidimensionaler Objekte dar.

Schlüsselanwendungen und Industrien

Die Kombination aus hoher Reinheit, Einfachheit und Sichtlinienabscheidung macht die Vakuumverdampfung für eine spezifische Reihe von Anwendungen geeignet.

Optische und reflektierende Beschichtungen

Diese Technik wird häufig zur Herstellung von Spiegelbeschichtungen (wie Aluminium auf Glas) und anspruchsvollen optischen Interferenzschichten verwendet. Die hohe Reinheit des abgeschiedenen Films gewährleistet hervorragende reflektierende oder entspiegelnde Eigenschaften.

Elektronik und leitfähige Filme

Vakuumverdampfung kann dünne, elektrisch leitende Metallfilme auf Schaltkreise oder andere Komponenten abscheiden. Die Fähigkeit, die Filmdicke präzise zu steuern, ist entscheidend für die Erzielung des gewünschten elektrischen Widerstands.

Dekorative und schützende Oberflächen

Bei der Abscheidung von Metallen wird der Prozess oft als Vakuummetallisierung bezeichnet. Es ist eine gängige Methode, Kunststoffen eine metallische Oberfläche für dekorative Zwecke zu verleihen oder korrosionsschützende Beschichtungen auf verschiedene Teile aufzubringen.

Ein Hinweis zur Abwasserbehandlung

Der Begriff „Vakuumverdampfung“ wird auch in einem völlig anderen Kontext verwendet: der Abwasserbehandlung. Das Prinzip ist ähnlich – die Senkung des Drucks reduziert den Siedepunkt einer Flüssigkeit –, aber das Ziel ist die Trennung von reinem Wasser von Verunreinigungen, nicht die Abscheidung eines dünnen Films.

Die Kompromisse verstehen: Stärken und Einschränkungen

Keine einzelne Technik ist für jede Aufgabe perfekt. Das Verständnis der Kompromisse der Vakuumverdampfung ist entscheidend für ihren effektiven Einsatz.

Die Vorteile: Warum Verdampfung wählen?

- Hohe Reinheit: Da der Prozess im Vakuum stattfindet und das Ausgangsmaterial hochrein sein kann, sind die resultierenden Filme außergewöhnlich sauber.

- Kosteneffizienz: Es ist im Allgemeinen das kostengünstigste PVD-Verfahren und daher sehr zugänglich.

- Hohe Abscheideraten: Im Vergleich zu einigen anderen Methoden kann Material relativ schnell abgeschieden werden.

- Einfachheit: Die Ausrüstung und der Prozess sind unkompliziert, mit einfacher Überwachung und Steuerung der Abscheiderate.

Die Einschränkungen: Wann Vorsicht geboten ist

- Schlechte Abdeckung bei komplexen Formen: Die Sichtliniennatur bedeutet, dass jeder Bereich, der von der Quelle nicht direkt sichtbar ist, nicht beschichtet wird, wodurch „Schatten“ entstehen.

- Geringere Filmhaftung: Die verdampften Atome treffen mit relativ geringer Energie auf das Substrat. Dies kann zu einer schwächeren Haftung im Vergleich zu anderen PVD-Techniken wie dem Sputtern führen, bei dem Atome mit viel höherer Kraft auf das Substrat treffen.

- Materialbeschränkungen: Es kann schwierig sein, Legierungen zu verdampfen und dabei ihre genaue Zusammensetzung beizubehalten, da die Bestandteile unterschiedliche Verdampfungsraten aufweisen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Eigenschaften der Technik mit den Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, hochreinen Beschichtungen auf flachen oder einfachen Oberflächen liegt: Die Vakuumverdampfung ist eine ausgezeichnete und sehr leistungsfähige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit oder der Beschichtung komplexer 3D-Formen liegt: Sie sollten das Sputtern untersuchen, da es eine überlegene Filmhaftung und eine bessere Abdeckung auf nicht-ebenen Oberflächen bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen liegt: Die Elektronenstrahlverdampfung ist eine geeignetere Variante, obwohl andere Methoden immer noch überlegen sein können.

Indem Sie diese grundlegenden Prinzipien und Kompromisse verstehen, sind Sie in der Lage zu bestimmen, ob diese grundlegende Technik das richtige Werkzeug für Ihre technische Herausforderung ist.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Eine Methode der physikalischen Gasphasenabscheidung (PVD), bei der ein Material in einem Vakuum erhitzt wird, um einen dünnen Film auf einem Substrat zu bilden. |

| Hauptanwendung | Erzeugung hochreiner Beschichtungen für optische Spiegel, leitfähige Filme in der Elektronik und dekorative Oberflächen. |

| Hauptvorteil | Kosteneffizienz und hohe Reinheit, ideal für die Beschichtung flacher oder einfacher Oberflächen. |

| Haupteinschränkung | Die Sichtlinienabscheidung führt zu einer schlechten Abdeckung bei komplexen, 3D-Formen. |

Benötigen Sie eine zuverlässige Dünnschichtabscheidungslösung für Ihr Labor?

Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich Vakuumverdampfungssystemen. Egal, ob Sie an optischen Beschichtungen, elektronischen Komponenten oder Schutzschichten arbeiten, unsere Expertise stellt sicher, dass Sie das richtige Werkzeug für präzise, kostengünstige Ergebnisse erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Lösung für Ihre Laborbedürfnisse finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Welche Substrate werden für die Dünnschichtabscheidung verwendet? Die Wahl der richtigen Grundlage für Ihre Anwendung

- Was sind die Anwendungen von Elektronenstrahlen? Von der Nanoskalen-Bildgebung bis zur industriellen Fertigung

- Wo wird die physikalische Gasphasenabscheidung eingesetzt? Oberflächenverbesserung für Luft- und Raumfahrt, Elektronik & mehr

- Was ist die Vakuumverdampfungstechnik für Dünnschichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was macht ein thermischer Verdampfer? Erreicht die Abscheidung hochreiner Dünnschichten

- Welche Eigenschaft bestimmt die Verdunstungsrate? Steuern Sie Wärme, Druck und Oberfläche für optimale Ergebnisse.

- Was sind die Nachteile der thermischen Gasphasenabscheidung? Wichtige Einschränkungen für eine gleichmäßige Beschichtung