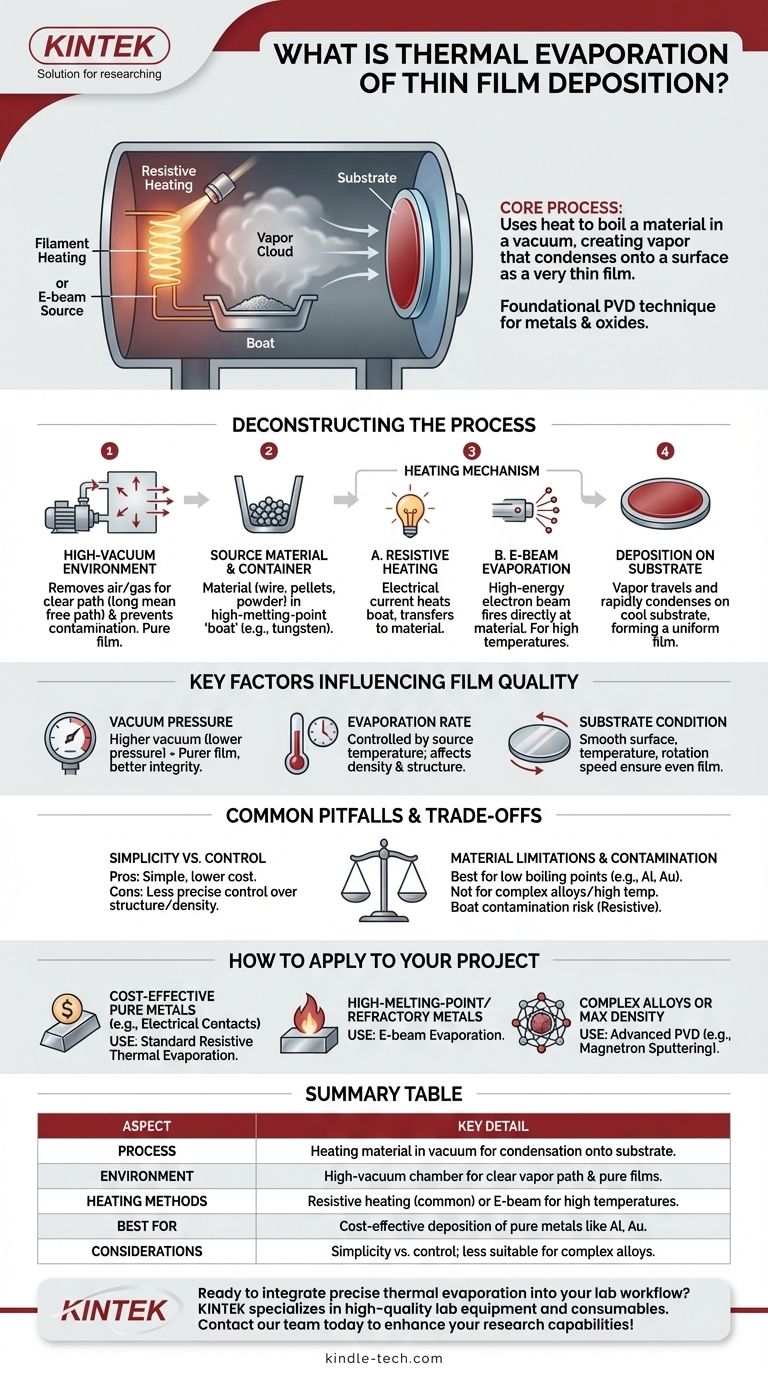

Im Kern ist das thermische Aufdampfen ein Prozess, bei dem Hitze verwendet wird, um ein Material in einem Vakuum zum Sieden zu bringen, wodurch ein Dampf entsteht, der sich auf einer Oberfläche als sehr dünne Schicht niederschlägt. Es ist eine grundlegende Technik in der Familie der Physical Vapor Deposition (PVD)-Methoden, geschätzt für ihre relative Einfachheit und Wirksamkeit bei der Erzeugung dünner Schichten von Materialien wie Metallen und Oxiden für Elektronik und Optik.

Das zentrale Konzept des thermischen Aufdampfens ist einfach: Erhitzen Sie ein Material in einem Vakuum, bis es verdampft, und lassen Sie diesen Dampf dann ein Zielobjekt beschichten. Das Verständnis der Rolle des Vakuums und der Heizquelle ist der Schlüssel zum Verständnis, wie dieses einfache Prinzip zur Herstellung komplexer Hightech-Geräte genutzt wird.

Den Prozess des thermischen Aufdampfens entschlüsseln

Um diese Technik vollständig zu verstehen, ist es am besten, sie in ihre wesentlichen Komponenten zu unterteilen: die Umgebung, die Quelle, den Heizmechanismus und die endgültige Abscheidung.

Die Hochvakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist aus zwei entscheidenden Gründen nicht verhandelbar.

Erstens entfernt das Vakuum Luft und andere Gasmoleküle. Dies gibt dem verdampften Material einen klaren, ungehinderten Weg von der Quelle zum Ziel, ein Konzept, das als lange mittlere freie Weglänge bekannt ist.

Zweitens verhindert die Entfernung anderer Moleküle Kontamination. Ein Hochvakuum stellt sicher, dass die resultierende Schicht ausschließlich aus dem beabsichtigten Quellmaterial besteht, was für die Leistung empfindlicher elektronischer oder optischer Komponenten von entscheidender Bedeutung ist.

Das Quellmaterial und der Behälter

Das abzuscheidende Material – oft in Form von Draht, Pellets oder Pulver – wird in einem Behälter platziert.

Dieser Behälter, oft als „Boot“, „Korb“ oder „Spule“ bezeichnet, besteht typischerweise aus einem Material mit sehr hohem Schmelzpunkt, wie Wolfram. Er muss extremen Temperaturen standhalten, ohne zu schmelzen oder mit dem Quellmaterial zu reagieren.

Der Heizmechanismus

Das Ziel ist es, das Quellmaterial so lange zu erhitzen, bis es verdampft. Dies wird typischerweise auf eine von zwei Arten erreicht.

Widerstandsheizung ist die gängigste Methode. Ein großer elektrischer Strom wird durch das Boot geleitet, das das Quellmaterial hält. Der natürliche elektrische Widerstand des Boots führt dazu, dass es sich stark erhitzt, ähnlich wie der Glühfaden in einer alten Glühbirne. Diese Wärme wird auf das Quellmaterial übertragen, wodurch es schmilzt und dann verdampft.

Eine Alternative ist die Elektronenstrahlverdampfung (E-Beam-Verdampfung). Hierbei wird ein energiereicher Elektronenstrahl direkt auf das Quellmaterial gerichtet, wodurch es präzise am Auftreffpunkt erhitzt wird. Diese Methode wird häufig für Materialien verwendet, die zum Verdampfen extrem hohe Temperaturen erfordern.

Abscheidung auf dem Substrat

Sobald das Quellmaterial zu einer Dampfwolke wird, wandert es durch die Vakuumkammer und erreicht schließlich das Substrat – das zu beschichtende Objekt.

Da das Substrat viel kühler ist als der Dampf, kondensiert der Dampf bei Kontakt schnell wieder zu einem festen Zustand und bildet einen dünnen, gleichmäßigen Film auf seiner Oberfläche.

Schlüsselfaktoren, die die Filmqualität beeinflussen

Die endgültige Qualität der abgeschiedenen Schicht ist nicht automatisch gegeben. Sie hängt von der sorgfältigen Steuerung mehrerer Prozessvariablen ab.

Vakuumdruck

Ein höherer Vakuumgrad (niedrigerer Druck) führt direkt zu einem reineren Film mit besserer struktureller Integrität. Er minimiert die Wahrscheinlichkeit, dass Fremdmoleküle im Film eingeschlossen werden.

Verdampfungsrate

Die Temperatur der Quelle steuert direkt, wie schnell das Material verdampft. Diese Rate beeinflusst die Dichte und Struktur des Films und muss sorgfältig gesteuert werden, um die gewünschten Eigenschaften zu erzielen.

Zustand des Substrats

Der Zustand des Substrats ist entscheidend. Eine raue Oberfläche kann zu einem ungleichmäßigen Film führen. Auch die Temperatur und die Rotationsgeschwindigkeit des Substrathalters werden oft gesteuert, um eine gleichmäßige Schichtbildung auf der gesamten Oberfläche zu gewährleisten.

Häufige Fallstricke und Kompromisse

Obwohl effektiv, ist das thermische Aufdampfen ein Gleichgewicht zwischen Einfachheit und Kompromissen.

Einfachheit vs. Kontrolle

Der Hauptvorteil der resistiven thermischen Verdampfung sind ihre Einfachheit und die geringeren Gerätekosten im Vergleich zu anderen PVD-Methoden. Diese Einfachheit kann jedoch bedeuten, dass die Kontrolle über die Kristallstruktur und Dichte des Films weniger präzise ist.

Materialbeschränkungen

Diese Methode eignet sich am besten für Materialien mit relativ niedrigen Siedepunkten, wie reine Metalle wie Aluminium oder Gold. Sie ist weniger geeignet für komplexe Legierungen oder Materialien mit sehr hohen Schmelzpunkten, bei denen häufig E-Beam-Verdampfung oder andere Techniken wie Sputtern erforderlich sind.

Potenzial für Kontamination

Bei der Widerstandsheizung wird das gesamte Boot auf extreme Temperaturen erhitzt. Dies birgt das Risiko, dass das Bootmaterial selbst leicht verdampft und den abgeschiedenen Film kontaminiert, ein Problem, das bei der gezielteren E-Beam-Methode weniger ausgeprägt ist.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der Abscheidungsmethode hängt vollständig von Ihren Materialanforderungen und Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle liegt (z. B. für elektrische Kontakte): Die standardmäßige resistive thermische Verdampfung ist eine ausgezeichnete und sehr zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt oder hochschmelzenden Metallen liegt: Sie sollten die E-Beam-Verdampfung in Betracht ziehen, um die erforderlichen Temperaturen effizient zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Legierungsfilms oder der Erzielung maximaler Filmdichte liegt: Möglicherweise müssen Sie fortschrittlichere PVD-Techniken wie das Magnetronsputtern erkunden, das eine größere Kontrolle bietet.

Letztendlich ermöglicht Ihnen das Verständnis des thermischen Aufdampfens die Auswahl des richtigen Fertigungswerkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Erhitzen eines Materials in einem Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Umgebung | Hochvakuumkammer für einen klaren Dampfweg und reine Filme. |

| Heizmethoden | Widerstandsheizung (üblich) oder Elektronenstrahl (E-Beam) für Materialien mit hohem Schmelzpunkt. |

| Am besten geeignet für | Kostengünstige Abscheidung reiner Metalle wie Aluminium und Gold. |

| Überlegungen | Einfachheit vs. Kontrolle; weniger geeignet für komplexe Legierungen ohne fortgeschrittene Techniken. |

Bereit, präzises thermisches Aufdampfen in Ihren Laborarbeitsablauf zu integrieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie eine zuverlässige resistive Verdampfungsquelle oder ein Hochleistungs-E-Beam-System benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für Ihre spezifischen Materialien und Projektziele. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen