Im Kern ist das thermische Sintern ein Fertigungsprozess, der eine Ansammlung von Pulverpartikeln in ein festes, dichtes Objekt umwandelt. Dies wird durch die Anwendung hoher Hitze, oft in Kombination mit Druck, bei einer Temperatur unterhalb des tatsächlichen Schmelzpunkts des Materials erreicht. Anstatt das Material in eine Flüssigkeit zu schmelzen, fördert das Sintern die Bindung und Verschmelzung der einzelnen Partikel auf atomarer Ebene, wodurch eine starke, zusammenhängende Masse entsteht.

Das entscheidende Konzept ist, dass Sintern nicht Schmelzen ist. Es ist ein Festkörperprozess, bei dem Wärme Atome energetisiert und es ihnen ermöglicht, über Partikelgrenzen hinweg zu diffundieren, um die Zwischenräume zu beseitigen, was zu einem stärkeren, dichteren Endprodukt führt.

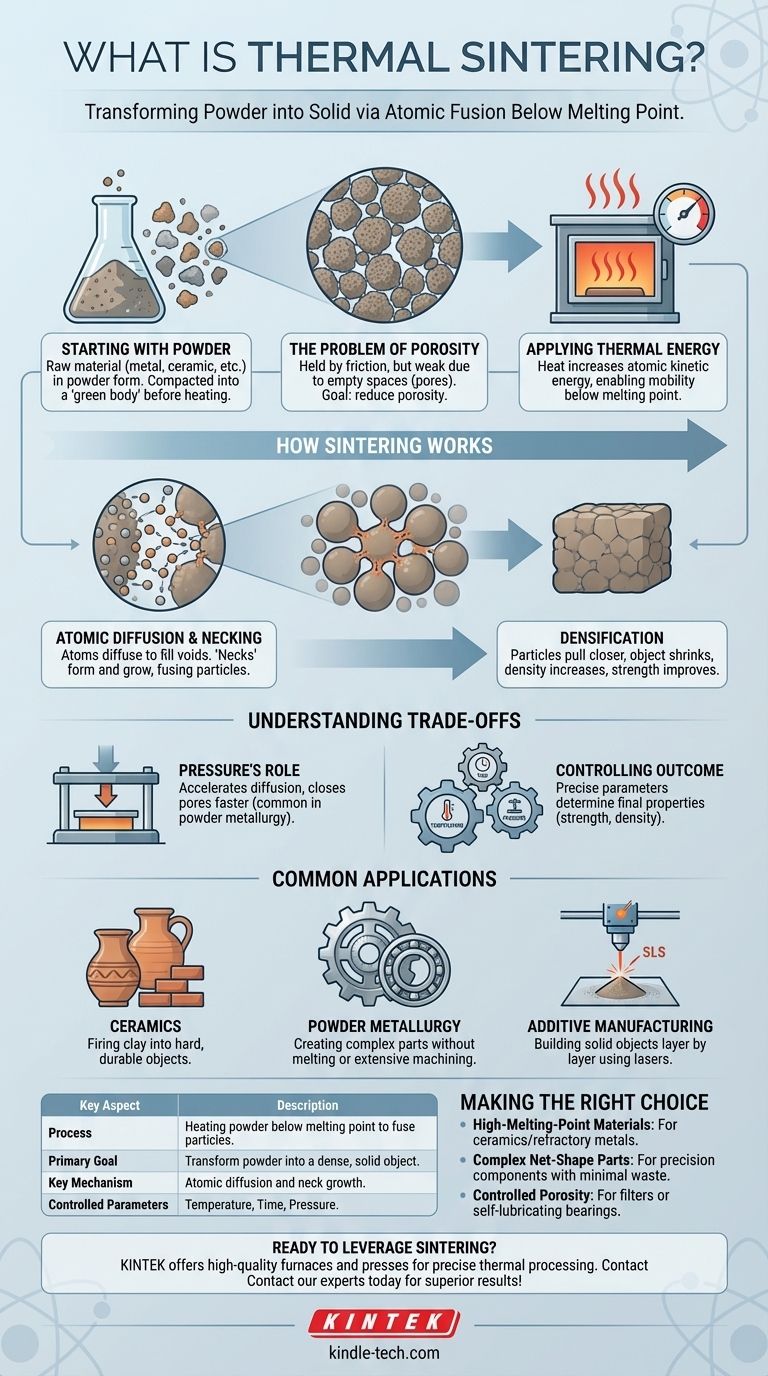

Das grundlegende Ziel: Vom Pulver zum Festkörper

Beginn mit einem Pulvermaterial

Der Sinterprozess beginnt immer mit einem Rohmaterial in Pulverform. Dies kann ein Metall, eine Keramik, ein Kunststoff oder ein Verbundwerkstoff sein. Das Ausgangspulver wird oft in eine gewünschte Form gepresst, die als „Grünkörper“ bezeichnet wird, bevor es erhitzt wird.

Das Problem der Porosität

Ein gepresstes Pulver wird durch Reibung zusammengehalten, ist aber mechanisch schwach, da sich zwischen den Partikeln sehr viele winzige Hohlräume oder Poren befinden. Das Hauptziel des Sinterns ist es, diese Porosität erheblich zu reduzieren oder zu beseitigen.

Anwendung von thermischer Energie

Wärme ist der Hauptkatalysator im Sinterprozess. Diese thermische Energie erhöht die kinetische Energie der Atome in den Pulverpartikeln und macht sie beweglich genug, um sich zu bewegen und neue Bindungen einzugehen.

Wie das Sintern tatsächlich funktioniert

Vermeidung des Schmelzpunkts

Es ist wichtig zu verstehen, dass die Sintertemperatur immer unter dem Schmelzpunkt des Materials gehalten wird. Würde das Material schmelzen, wäre der Prozess Gießen und nicht Sintern. Dies ermöglicht die Herstellung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten.

Der Mechanismus: Atomare Diffusion

Die zugeführte Wärme ermöglicht die atomare Diffusion. Atome wandern von der Masse der Partikel zu den Kontaktstellen zwischen ihnen. Während Atome wandern, um die Hohlräume zu füllen, beginnen die Partikel miteinander zu verschmelzen.

Halsbildung und Verdichtung

Die anfänglichen Verbindungspunkte zwischen den Partikeln werden als „Hälse“ bezeichnet. Während der Sinterprozess fortschreitet, werden diese Hälse breiter und ziehen die Partikel enger zusammen. Dies führt dazu, dass sich das gesamte Objekt zusammenzieht und seine Dichte zunimmt, was zu einer viel stärkeren Endkomponente führt.

Die Abwägungen verstehen

Die Rolle des Drucks

Obwohl Wärme der Hauptantrieb ist, wird oft Druck ausgeübt, um den Prozess zu beschleunigen. Druck presst die Partikel enger zusammen, was die Rate der atomaren Diffusion erhöht und hilft, Poren effektiver zu schließen. Diese Kombination ist in der Pulvermetallurgie üblich.

Steuerung des Ergebnisses

Die endgültigen Eigenschaften eines gesinterten Teils – wie Festigkeit, Härte und Dichte – werden direkt durch drei Hauptparameter gesteuert: Temperatur, Zeit und Druck. Durch die Feinabstimmung dieser Variablen können Ingenieure die Materialeigenschaften präzise auf eine bestimmte Anwendung zuschneiden.

Häufige Anwendungen

Das Sintern ist für viele Industrien von grundlegender Bedeutung. Es ist der Prozess, der zur Brennung von Töpferwaren und Keramiken verwendet wird, wodurch Ton in ein hartes, langlebiges Objekt umgewandelt wird. In der Pulvermetallurgie wird es zur Herstellung komplexer Metallteile wie selbstschmierender Lager und Zahnräder verwendet, ohne dass geschmolzen oder aufwendig bearbeitet werden muss. Moderne Additive Fertigungsverfahren (3D-Druck) wie das Selektive Lasersintern (SLS) verwenden einen Laser, um Pulverschichten zu sintern und ein festes Objekt von Grund auf aufzubauen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernzwecks des Sinterns hilft dabei zu entscheiden, wann es die effektivste Fertigungsmethode ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist das Mittel der Wahl, um feste Teile aus Keramiken oder hochschmelzenden Metallen herzustellen, deren Schmelzen und Gießen unpraktisch ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in Endform liegt: Die Pulvermetallurgie nutzt das Sintern, um komplizierte Komponenten mit hoher Präzision herzustellen, wodurch Materialabfall und der Bedarf an Nachbearbeitung minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Materialporosität liegt: Das Sintern bietet eine außergewöhnliche Kontrolle über die Enddichte, was für die Herstellung von Komponenten wie Filtern oder porösen Lagern, die Schmiermittel aufnehmen sollen, unerlässlich ist.

Durch die Beherrschung von Hitze und Druck unterhalb des Schmelzpunkts bietet das Sintern eine leistungsstarke Methode, um einfache Pulver in hochleistungsfähige technische Komponenten zu verwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Pulver unterhalb seines Schmelzpunkts, um Partikel zu verschmelzen. |

| Hauptziel | Umwandlung von pulverförmigem Material in ein dichtes, festes Objekt. |

| Schlüsselmechanismus | Atomare Diffusion und Halsbildung zwischen Partikeln. |

| Häufige Anwendungen | Pulvermetallurgie, Keramik, Additive Fertigung (SLS). |

| Kontrollierte Parameter | Temperatur, Zeit und Druck. |

Sind Sie bereit, das Sintern für die Materialverarbeitung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Öfen und Pressen, die für präzise thermische Sinterprozesse unerlässlich sind. Ob Sie neue Materialien in der Pulvermetallurgie entwickeln, Keramikanwendungen vorantreiben oder mit additiven Fertigungsverfahren innovativ tätig sind, unsere Lösungen sind darauf ausgelegt, die kontrollierte Erhitzung und den Druck zu liefern, die für überlegene Ergebnisse erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Sinteranforderungen unterstützen und Ihnen helfen können, stärkere, komplexere Komponenten effizienter zu realisieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Warum werden Hochpräzisions-Vakuum-Sinteröfen traditionellen Methoden für biofunktionale Dental-Keramiken vorgezogen?

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Warum wird ein Ofen mit über 1000 °C für LLZO/LLTO benötigt? Beherrschen der Hochtemperatursintern für keramische Elektrolyte

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur