Im Kern ist die Dünnschichtabscheidung in der IC-Fertigung der Prozess, bei dem eine extrem dünne, hochkontrollierte Materialschicht auf einen Halbleiterwafer aufgebracht wird. Diese Schichten, oft nur wenige Atome dick, können leitend, isolierend oder halbleitend sein und bilden die grundlegenden Bausteine der Transistoren, Kondensatoren und Verdrahtungen, aus denen ein Mikrochip besteht. Dies ist nicht einfach das Beschichten einer Oberfläche; es ist ein Präzisions-Engineering-Prozess, der die elektrischen Eigenschaften und die physikalische Struktur des gesamten Schaltkreises definiert.

Der zentrale Zweck der Dünnschichtabscheidung ist der Aufbau der komplexen, mehrschichtigen Architektur eines Mikrochips. Die gewählte spezifische Methode – ob physikalisch oder chemisch – ist eine kritische Entscheidung, die die Leistung, den Stromverbrauch, die Kosten und die Zuverlässigkeit des Chips direkt bestimmt.

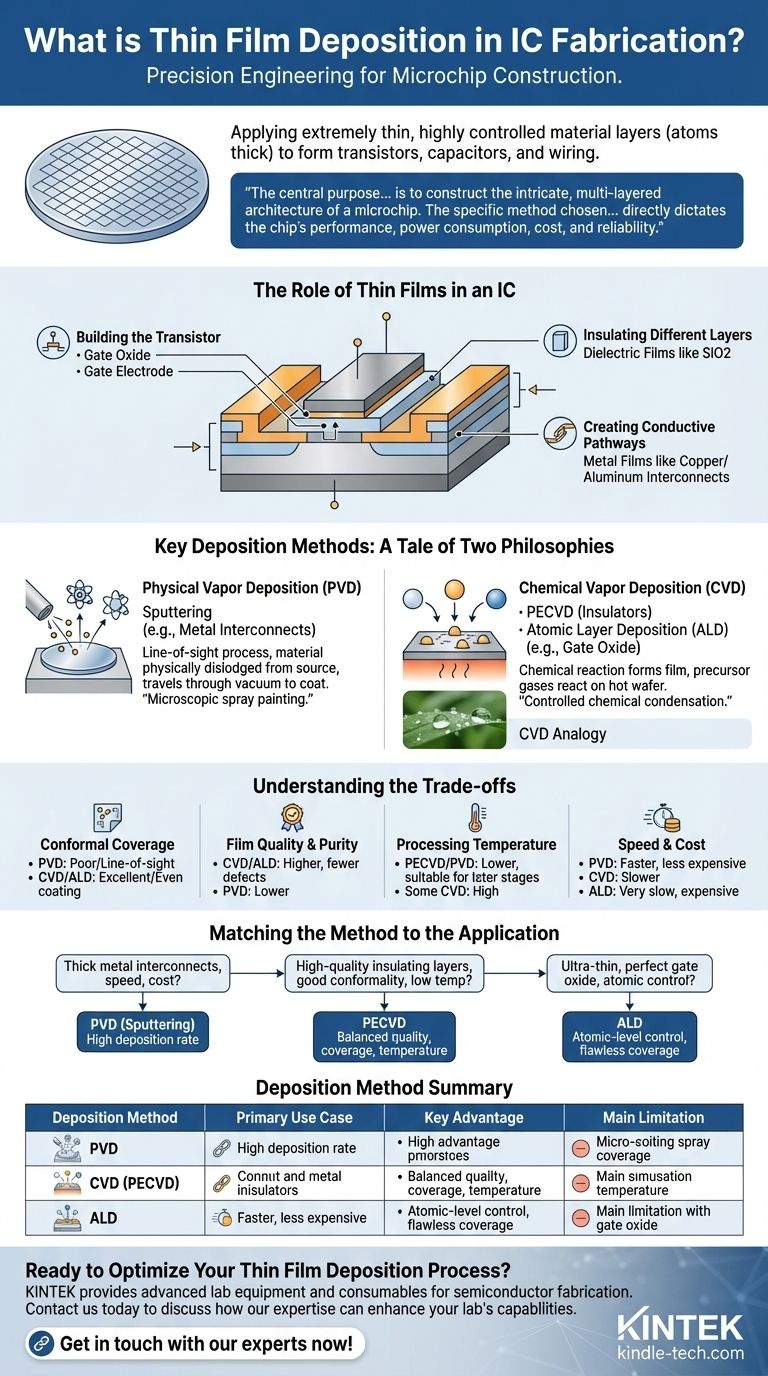

Die Rolle von Dünnschichten in einem IC

Ein moderner integrierter Schaltkreis ist eine dreidimensionale Struktur, die aus Dutzenden, manchmal Hunderten, gestapelten Schichten aufgebaut ist. Die Dünnschichtabscheidung ist die Technik, die zur Erzeugung der meisten dieser Schichten verwendet wird.

Aufbau des Transistors

Der Transistor, der grundlegende Schalter in einem Computer, basiert vollständig auf abgeschiedenen Schichten. Eine ultradünne Isolierschicht (Gate-Oxid) wird abgeschieden, um den Stromfluss zu steuern, und eine leitende Schicht (Gate-Elektrode) wird darüber abgeschieden, um als Schalter zu fungieren.

Isolierung verschiedener Schichten

Bei Millionen von Transistoren, die dicht beieinander liegen, und mehreren Verdrahtungsebenen ist die Verhinderung elektrischer „Kurzschlüsse“ entscheidend. Dielektrische Schichten (Isolatoren) wie Siliziumdioxid werden zwischen leitenden Schichten abgeschieden, um diese voneinander zu isolieren.

Erzeugung leitender Pfade

Nachdem die Transistoren gebildet wurden, müssen sie verbunden werden. Dies geschieht durch das Abscheiden von Metallschichten, wie Kupfer oder Aluminium, um ein komplexes Netzwerk von Drähten, bekannt als Interconnects, zu erzeugen.

Schlüsselabscheidemethoden: Eine Geschichte zweier Philosophien

Abscheidetechniken werden grob in zwei Familien eingeteilt, je nachdem, wie sie Material von einer Quelle zum Wafer bewegen: physikalisch oder chemisch.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Sichtlinienprozess, bei dem ein Material physikalisch von einer Quelle gelöst wird und durch ein Vakuum reist, um den Wafer zu beschichten. Stellen Sie es sich wie eine mikroskopische Form des Spritzlackierens mit Atomen vor.

Die gebräuchlichste PVD-Methode ist das Sputtern, bei dem hochenergetische Ionen ein Quell-„Target“ bombardieren, Atome herausschlagen, die sich dann auf dem Wafer ablagern. Es eignet sich hervorragend zum Abscheiden von Metallen für Interconnects.

Chemische Gasphasenabscheidung (CVD)

CVD nutzt eine chemische Reaktion zur Filmbildung. Vorläufergase werden in eine Kammer geleitet, wo sie auf der heißen Waferoberfläche reagieren, um eine feste Schicht zu bilden, wobei flüchtige Nebenprodukte zurückbleiben, die abgepumpt werden.

Dies ist vergleichbar mit der Bildung von Tau auf einer kalten Oberfläche, aber anstelle einer einfachen Kondensation ist es eine kontrollierte chemische Reaktion, die ein neues, konstruiertes Material erzeugt. Gängige Varianten wie die Plasma-Enhanced CVD (PECVD) verwenden Plasma, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen.

Atomlagenabscheidung (ALD)

ALD ist ein fortschrittlicher, hochpräziser Untertyp der CVD. Sie baut den Film buchstäblich Schicht für Schicht, Atom für Atom, durch eine Abfolge von selbstlimitierenden chemischen Reaktionen auf.

Obwohl extrem langsam, bietet ALD eine unvergleichliche Kontrolle über die Filmdicke und die Fähigkeit, selbst die komplexesten, dreidimensionalen mikroskopischen Strukturen perfekt zu beschichten.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl ist immer eine Frage des Ausgleichs konkurrierender Anforderungen für die spezifische Schicht, die aufgebaut wird.

Konforme Abdeckung (Stufenabdeckung)

Dies bezieht sich auf die Fähigkeit eines Films, vertikale Seitenwände und tiefe Gräben gleichmäßig zu beschichten. CVD und ALD zeichnen sich hier aus, da die chemischen Reaktionen auf allen exponierten Oberflächen stattfinden. PVD ist ein Sichtlinienprozess und hat Schwierigkeiten, komplexe Topographien zu beschichten, was zu einer dünneren Abdeckung an den Seitenwänden führt.

Filmqualität und Reinheit

CVD und ALD erzeugen im Allgemeinen Filme mit höherer Reinheit und weniger strukturellen Defekten als PVD. Die chemische Natur des Prozesses ermöglicht eine größere Kontrolle über die endgültige Zusammensetzung und Eigenschaften des Films.

Prozesstemperatur

Die Temperatur, bei der die Abscheidung stattfindet, ist eine große Einschränkung. Hohe Temperaturen können bereits auf dem Wafer gebaute Strukturen beschädigen. Während einige CVD-Prozesse sehr hohe Hitze erfordern, arbeiten PECVD und PVD bei niedrigeren Temperaturen, wodurch sie für spätere Fertigungsstufen geeignet sind.

Geschwindigkeit und Kosten

PVD ist typischerweise ein schnellerer und kostengünstigerer Prozess als CVD, was es ideal für die Abscheidung dickerer Metallschichten macht, bei denen absolute Perfektion nicht das primäre Ziel ist. ALD ist bei weitem die langsamste und teuerste Methode, die nur für die kritischsten, ultradünnen Schichten reserviert ist.

Die Methode an die Anwendung anpassen

Ihre Wahl der Abscheidungstechnik hängt vollständig von der Funktion der Schicht ab, die Sie erstellen.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Erstellung dicker Metallverbindungen liegt: PVD (Sputtern) ist aufgrund seiner hohen Abscheiderate die Standardwahl in der Industrie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Isolierschichten zwischen Metallleitungen liegt: PECVD bietet eine hervorragende Balance aus Filmqualität, konformer Abdeckung und niedriger Prozesstemperatur.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines ultradünnen, perfekt gleichmäßigen Gate-Oxids für einen hochmodernen Transistor liegt: ALD ist die einzige Methode, die die erforderliche Kontrolle auf atomarer Ebene und eine makellose Abdeckung bietet.

Die Wahl des richtigen Abscheidungsprozesses ist eine grundlegende Fähigkeit im Halbleiter-Engineering, die die Schaffung immer leistungsfähigerer und effizienterer Mikrochips ermöglicht.

Zusammenfassungstabelle:

| Abscheidungsmethode | Primärer Anwendungsfall | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| PVD (Sputtern) | Metallverbindungen | Hohe Geschwindigkeit, kostengünstig | Schlechte konforme Abdeckung |

| CVD (PECVD) | Isolierschichten | Gute Konformität, niedrigere Temperatur | Langsamer als PVD |

| ALD | Ultradünne kritische Schichten (z.B. Gate-Oxid) | Kontrolle auf atomarer Ebene, perfekte Konformität | Sehr langsam, hohe Kosten |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Die richtige Ausrüstung ist entscheidend für die Erzielung der präzisen, hochwertigen Schichten, die moderne Mikrochips definieren. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Halbleiterfertigung anzubieten, einschließlich modernster Abscheidungssysteme.

Ob Sie Transistoren der nächsten Generation entwickeln oder Ihre Interconnect-Technologie verfeinern, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der IC-Fertigung zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung