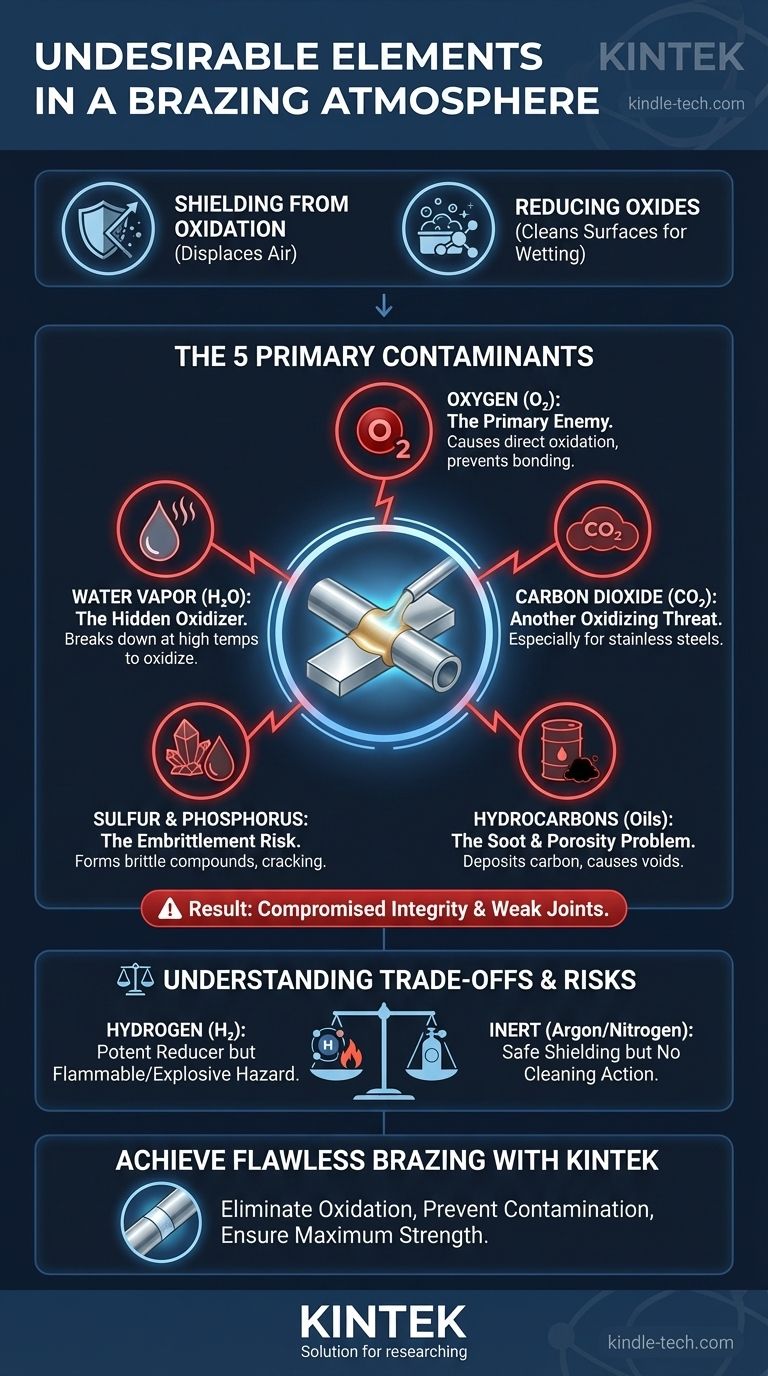

Beim Hartlöten sind die unerwünschtesten Elemente in einer Atmosphäre diejenigen, die Oxidation und Kontamination verursachen. An erster Stelle stehen Sauerstoff (O₂), Wasserdampf (H₂O) und Kohlendioxid (CO₂), da sie aktiv verhindern, dass sich das Hartlot mit den Grundwerkstoffen verbindet. Andere schädliche Verunreinigungen sind Schwefelverbindungen sowie Restöle oder Schmiermittel, die die Integrität und Festigkeit der fertigen Verbindung beeinträchtigen können.

Der grundlegende Zweck einer Hartlötatmosphäre besteht darin, die Teile vor Oxidation zu schützen und dem Lotfluss zu ermöglichen, frei zu fließen. Daher ist jede atmosphärische Komponente, die Sauerstoff einführt oder die Metalloberflächen bei Löttemperaturen anderweitig verunreinigt, höchst unerwünscht, da sie den Erfolg des Prozesses direkt untergräbt.

Die Kernfunktion einer Hartlötatmosphäre

Um zu verstehen, was eine Atmosphäre unerwünscht macht, müssen wir zunächst ihren Zweck festlegen. Eine kontrollierte Atmosphäre beim Hartlöten erfüllt zwei entscheidende Funktionen.

### Funktion 1: Schutz vor Oxidation

Wenn Metalle erhitzt werden, erhöht sich ihre Reaktionsrate mit Sauerstoff in der Luft dramatisch. Diese Reaktion bildet eine Schicht aus Metalloxid auf der Oberfläche.

Eine geeignete Hartlötatmosphäre, die typischerweise aus Inert- oder Reduktionsgasen besteht, verdrängt die Umgebungsluft. Dies erzeugt einen Schutzschild, der verhindert, dass sich diese Oxide während des Heizzyklus auf den Teilen bilden.

### Funktion 2: Reduzierung vorhandener Oxide

Eine ideale Atmosphäre geht über den einfachen Schutz hinaus; sie reinigt die Teile aktiv. Reduzierende Atmosphären, wie solche, die Wasserstoff (H₂) enthalten, können chemisch mit leichten, bereits vorhandenen Oxiden auf den Metalloberflächen reagieren und diese entfernen.

Diese Reinigungsaktion, bekannt als „Reduktion“, ist entscheidend für die Förderung des Benetzens, also der Fähigkeit des geschmolzenen Lotmetalls, sich gleichmäßig über die Oberflächen des Grundwerkstoffs auszubreiten.

Wichtige unerwünschte Verunreinigungen und ihre Auswirkungen

Jedes Gas oder jeder Dampf, der die Kernfunktionen des Schutzes und der Reduktion stört, ist eine Verunreinigung. Das Ausmaß des Schadens hängt von den spezifischen Grundwerkstoffen ab, die verbunden werden.

### Sauerstoff (O₂): Der Hauptfeind

Sauerstoff ist die direkteste Ursache für Oxidation. Schon kleine Lecks in einem Ofen oder eine verunreinigte Gaszufuhr können genügend Sauerstoff einbringen, um Oxidfilme zu bilden, die als Barriere wirken und verhindern, dass das Hartlot an den Teilen haftet.

### Wasserdampf (H₂O): Das versteckte Oxidationsmittel

Wasserdampf ist eine besonders heimtückische Verunreinigung. Bei den hohen Temperaturen, die zum Hartlöten erforderlich sind, können sich Wassermoleküle (H₂O) zersetzen und ihren Sauerstoff freisetzen, um die Metalloberflächen aggressiv zu oxidieren.

Die Konzentration von Wasserdampf wird durch seinen Taupunkt gemessen – die Temperatur, bei der der Dampf zu flüssigem Wasser kondensieren würde. Ein niedrigerer Taupunkt deutet auf eine trockenere und somit bessere Hartlötatmosphäre hin.

### Kohlendioxid (CO₂): Eine weitere Oxidationsgefahr

Ähnlich wie Wasserdampf kann Kohlendioxid bei Löttemperaturen zu einem Oxidationsmittel werden, insbesondere für Metalle, die Chrom, Mangan oder Titan enthalten (wie Edelstahl). Das CO₂ kann sich zersetzen und Sauerstoff freisetzen, wodurch hartnäckige Oxide entstehen.

### Schwefel- und Phosphorverbindungen: Das Versprödungsrisiko

Schwefel kann durch verunreinigte Gaszufuhr oder durch Rückstände von Schneidölen, die auf den Teilen verbleiben, eingebracht werden. Er kann mit bestimmten Grundwerkstoffen wie Nickellegierungen reagieren und niedrigschmelzende Verbindungen entlang der Korngrenzen bilden, was zu starker Rissbildung und einer spröden Verbindung führt.

### Kohlenwasserstoffe (Öle und Schmierstoffe): Das Ruß- und Porositätsproblem

Wenn Teile nicht gründlich gereinigt werden, verdampfen Restöle und Schmierstoffe beim Erhitzen. Diese Kohlenwasserstoffmoleküle können sich zersetzen und Kohlenstoff (Ruß) auf der Oberfläche des Teils ablagern, was den Lotfluss behindert. Sie können sich auch in Gase zersetzen, die in der Verbindung eingeschlossen werden und Porosität verursachen.

Verständnis der Kompromisse und Gefahren

Die Wahl der Atmosphäre beinhaltet die Abwägung ihrer Wirksamkeit mit ihren Kosten- und Sicherheitsaspekten. Was in einem Kontext unerwünscht ist, kann in einem anderen ein notwendiges Risiko darstellen.

### Das Wasserstoffdilemma: Starkes Reduktionsmittel, potenzielle Gefahr

Wasserstoff ist ein ausgezeichnetes Reduktionsmittel und daher hoch erwünscht, um Oxide von schwer lötbaren Materialien wie Edelstahl zu entfernen.

Als reines Gas oder in hohen Konzentrationen ist Wasserstoff jedoch entzündlich und explosiv, wenn er mit Luft gemischt wird. Öfen, die Wasserstoff verwenden, erfordern hochentwickelte Sicherheitssysteme zur Überwachung von Sauerstoff und zur Verbrennung von überschüssigem Gas, was die Komplexität und die Kosten des Betriebs erhöht.

### Inert- vs. Aktivatmosphären: Ein Balanceakt

Inertatmosphären, wie reines Argon, eignen sich hervorragend zum Schutz, bieten aber keine Reinigungsfunktion. Sie sind sicher, können aber vorhandene Oxide nicht entfernen.

Aktive Atmosphären, wie eine Stickstoff-Wasserstoff-Mischung, bieten sowohl Schutz als auch Reduktion. Der Kompromiss liegt in der zusätzlichen Komplexität und dem Sicherheitsrisiko im Zusammenhang mit der Handhabung von Wasserstoff. Die Wahl hängt von der Sauberkeit der Teile und der Art des zu lötenden Metalls ab.

Die richtige Wahl für Ihr Ziel treffen

Die Gewährleistung einer sauberen Atmosphäre hängt von der Kontrolle der Eingaben ab: der Reinheit Ihres zugeführten Gases, der Integrität Ihres Ofens und der Sauberkeit Ihrer Teile.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten von gängigen Kohlenstoffstählen liegt: Eine weniger reine Atmosphäre (z. B. erzeugt durch einen endothermen Gasgenerator) kann akzeptabel sein, da die entstehenden Oxide leichter reduziert werden.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten von Edelstählen oder Legierungen mit Chrom liegt: Sie müssen eine sehr trockene, hochreine Atmosphäre mit einem niedrigen Taupunkt (typischerweise unter -40 °C / -40 °F) verwenden, um die Bildung hartnäckiger Chromoxide zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsintegrität für kritische Anwendungen liegt: Eine Vakuumatmosphäre oder ein hochreines Inertgas wie Argon ist oft die beste Wahl, da es die geringste Anzahl potenzieller Verunreinigungen einbringt.

Letztendlich ist die Kontrolle der Hartlötatmosphäre der wichtigste Einzelfaktor für die Erzielung gleichbleibend hoher, zuverlässiger Hartlötverbindungen.

Zusammenfassungstabelle:

| Unerwünschte Verunreinigung | Hauptnegative Auswirkung |

|---|---|

| Sauerstoff (O₂) | Verursacht Oberflächenoxidation, verhindert das Benetzen des Lotmetalls |

| Wasserdampf (H₂O) | Wirkt bei hohen Temperaturen als verstecktes Oxidationsmittel |

| Kohlendioxid (CO₂) | Oxidiert Metalle wie Edelstahl, bildet hartnäckige Oxide |

| Schwefelverbindungen | Verursacht Versprödung und Rissbildung bei Nickellegierungen |

| Kohlenwasserstoffe (Öle) | Erzeugt Ruß und Porosität, behindert die Verbindungsbildung |

Erzielen Sie makellose Hartlötergebnisse mit der Expertise von KINTEK.

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Hartlötverbindungen beeinträchtigen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die zur Schaffung und Aufrechterhaltung der idealen Hartlötatmosphäre für Ihre spezifischen Metalle und Anwendungsanforderungen erforderlich sind. Unsere Lösungen helfen Ihnen, Oxidation zu eliminieren, Kontamination zu verhindern und maximale Verbindungsfestigkeit und Zuverlässigkeit zu gewährleisten.

Ob Sie Kohlenstoffstähle, Edelstahl oder Hochleistungslegierungen hartlöten, wir können Ihnen helfen, das richtige Atmosphärenkontrollsystem für konsistente, qualitativ hochwertige Ergebnisse auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihren Lötprozess zu besprechen und herauszufinden, wie wir Ihre Verbindungsintegrität und Produktionseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Verarbeitung von Al2O3/ZrO2-Keramik-Mischschlämmen? Sicherstellung der Pulverqualität

- Was ist der Temperaturbereich für das Hartlöten? Beherrschen Sie die kritische Hitze für starke Verbindungen

- Was ist der Prozess des Vakuumaufkohlens? Erzielen Sie eine überlegene Einsatzhärtung mit Präzision

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Reishülsen? Bewahrung der Qualität und Reinheit von Biomasse

- Wie hoch ist die Temperatur eines Kalzinierungsofens? Präzise Steuerung von 800°C bis 1300°C

- Welche Auswirkungen hat eine Hochvakuumumgebung auf die Verdichtung von SiC/MoSi2-SiC-Si-Beschichtungen? | KINTEK

- Was ist der Mechanismus der Flash-Vakuum-Pyrolyse? Entschlüsselung unimolekularer Reaktionen für reaktive Intermediate

- Wofür wird der Elektrolichtbogenofen eingesetzt? Moderne Stahlrecycling- und Produktionsanlagen antreiben