Vakuumglühen ist ein Wärmebehandlungsprozess, bei dem ein Material, typischerweise Metall, in einem vakuumversiegelten Ofen erhitzt wird. Das Material wird bei einer bestimmten hohen Temperatur gehalten und dann mit einer kontrollierten, langsamen Rate abgekühlt. Dieser Prozess baut innere Spannungen ab und erhöht die Duktilität, aber sein entscheidendes Merkmal ist die Vakuumumgebung, die Oberflächenoxidation und Kontamination während des Erhitzens verhindert.

Der Hauptzweck des Glühens besteht darin, ein Material weicher und besser verarbeitbar zu machen. Die Durchführung dieses Prozesses im Vakuum bietet einen entscheidenden Vorteil: Es schafft eine schützende Atmosphäre, die die Oberfläche des Materials abschirmt, was zu einem saubereren Teil mit überragender Korrosionsbeständigkeit führt, das deutlich weniger Nachbearbeitung erfordert.

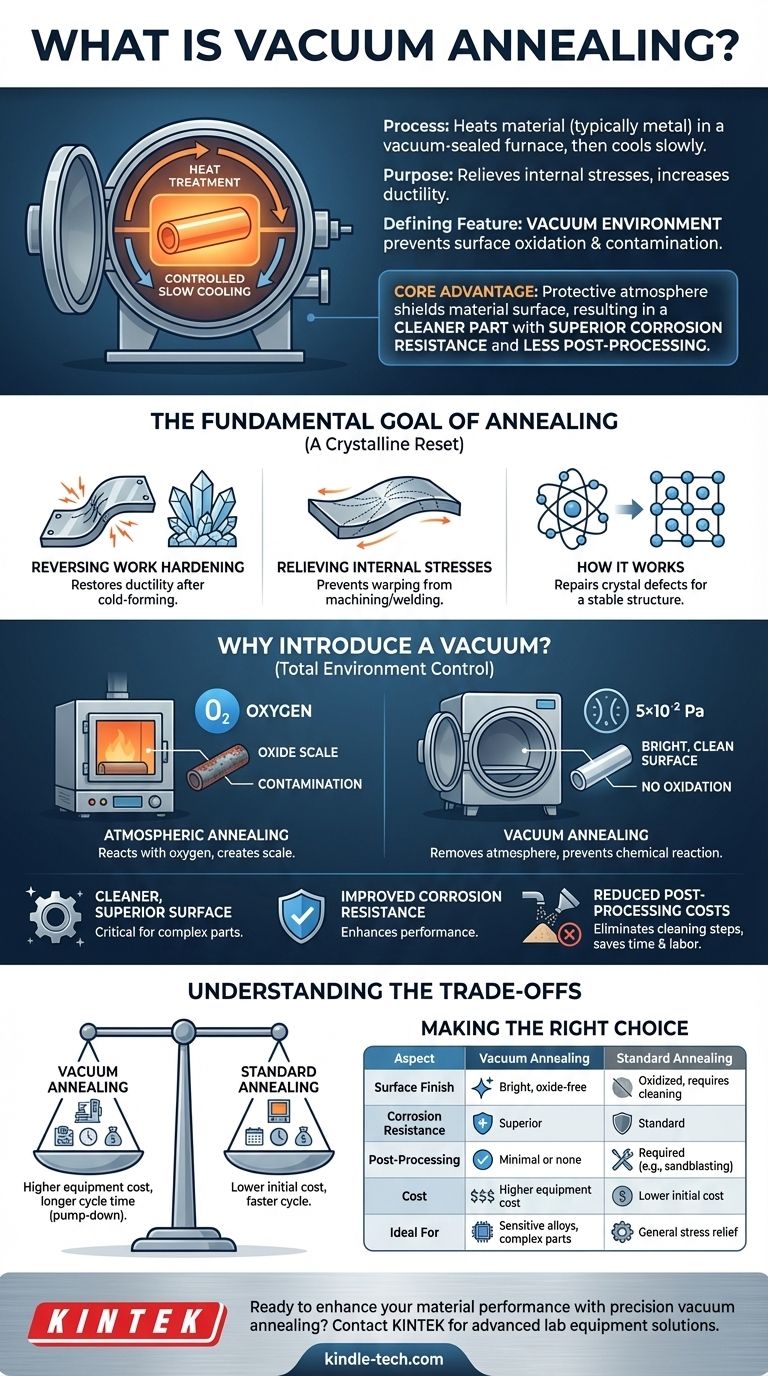

Das grundlegende Ziel des Glühens

Bevor man die Rolle des Vakuums versteht, ist es wichtig, den Zweck des Glühens selbst zu verstehen. Es ist ein grundlegender Prozess, der verwendet wird, um die physikalischen und manchmal auch die elektrischen Eigenschaften eines Materials zu modifizieren.

Umkehrung der Kaltverfestigung

Wenn Metalle gebogen, gezogen oder kaltgeformt werden, wird ihre innere Kristallstruktur beansprucht und verzerrt. Dies macht das Material härter und stärker, aber auch spröder und anfälliger für Risse. Glühen kehrt die Auswirkungen der Kaltverfestigung um, stellt die Duktilität des Materials wieder her und ermöglicht eine weitere Verarbeitung ohne Versagen.

Abbau innerer Spannungen

Prozesse wie Bearbeitung, Schleifen oder Schweißen führen erhebliche mechanische Spannungen in ein Material ein. Diese verborgenen Spannungen können dazu führen, dass sich ein Teil während nachfolgender Fertigungsschritte oder im Betrieb verzieht oder verformt. Glühen bietet einen „Reset“, der es der inneren Struktur ermöglicht, sich in einen stabilen, spannungsarmen Zustand zu entspannen.

Wie es funktioniert: Ein kristalliner Reset

Der Glühprozess beinhaltet das Erhitzen des Metalls auf eine Temperatur, bei der sich seine Atome freier bewegen können, wodurch Defekte im Kristallgitter effektiv repariert werden. Indem es bei dieser Temperatur gehalten und dann langsam abgekühlt wird, reformieren sich die Kristalle in einer gleichmäßigeren und weniger beanspruchten Anordnung, was zu einem weicheren, duktileren Material führt.

Warum ein Vakuum einführen?

Das Hinzufügen eines Vakuums zum Glühprozess hat nur einen Zweck: die vollständige Kontrolle über die Umgebung des Teils, insbesondere dessen Oberfläche.

Verhinderung von Oxidation und Kontamination

Bei den für das Glühen erforderlichen hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und anderen Elementen in der Luft. Diese Reaktion erzeugt eine Oxidschicht auf der Oberfläche. Ein Vakuumofen entfernt die Atmosphäre und erreicht ein Arbeitsvakuum von bis zu 5×10⁻² Pa, wodurch die chemische Reaktion den benötigten Sauerstoff entzogen wird.

Der Vorteil: Eine sauberere, überlegene Oberfläche

Durch die Verhinderung von Oxidation erzeugt das Vakuumglühen Teile mit einer hellen, sauberen Oberfläche. Dies ist nicht nur kosmetisch. Für viele Anwendungen ist eine oxidfreie Oberfläche entscheidend für die Verbesserung der Korrosionsbeständigkeit und die Gewährleistung einer einwandfreien Leistung, insbesondere an Innenflächen komplexer Teile wie Laufräder oder Pumpen.

Reduzierung der Nachbearbeitungskosten

Ohne eine zu entfernende Oxidschicht entfallen oft nachfolgende Reinigungsschritte wie Sandstrahlen, Schleifen oder chemische Säurebäder. Dies führt direkt zu schnelleren Produktionszyklen und niedrigeren Kosten, da sowohl Arbeitszeit als auch Material gespart werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Vakuumglühen nicht immer die notwendige Wahl. Seine Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Ausrüstung und Kosten

Vakuumöfen sind von Natur aus komplexer und teurer in der Anschaffung und im Betrieb als Standard-Atmosphärenöfen. Der Prozess erfordert Pumpen, Dichtungen und präzise Steuerungen, um das Vakuum aufrechtzuerhalten, was die Gesamtkosten erhöht.

Prozesszykluszeit

Das Erreichen und Aufrechterhalten eines tiefen Vakuums verlängert die gesamte Prozesszykluszeit. Die anfängliche „Abpump“-Phase vor dem Erhitzen kann die Gesamtzeit, die ein Teil im Ofen verbringt, im Vergleich zum atmosphärischen Glühen verlängern.

Wann es übertrieben ist

Für Materialien, bei denen die Oberflächengüte keine primäre Rolle spielt, oder für Teile, die nach der Wärmebehandlung einer erheblichen Bearbeitung unterzogen werden, rechtfertigen die Vorteile eines Vakuums möglicherweise nicht die zusätzlichen Kosten. In diesen Fällen ist das Standard-Atmosphären-Glühen oft eine praktischere und kostengünstigere Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Glühprozesses hängt vollständig von den endgültigen Anforderungen an das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Korrosionsbeständigkeit liegt: Vakuumglühen ist die überlegene Wahl, insbesondere für empfindliche Legierungen oder Teile mit komplexen internen Geometrien, bei denen die Reinigung schwierig ist.

- Wenn Ihr Hauptaugenmerk lediglich auf Spannungsabbau mit geringem Budget liegt: Standard-Atmosphären-Glühen ist oft ausreichend, vorausgesetzt, eine gewisse Oberflächenoxidation und anschließende Reinigung sind akzeptabel.

- Wenn Ihr Ziel ist, sich auf nachfolgende Oberflächenbehandlungen vorzubereiten: Vakuumglühen bietet eine ideal saubere und aktive Oberfläche und ist somit der bevorzugte vorbereitende Schritt für Prozesse wie Beschichten oder Nitrieren.

Letztendlich ist die Wahl zwischen atmosphärischem und Vakuumglühen eine technische Entscheidung, die die nicht verhandelbaren Anforderungen des Teils mit den Gesamtkosten des Herstellungsprozesses abgleicht.

Zusammenfassungstabelle:

| Aspekt | Vakuumglühen | Standardglühen |

|---|---|---|

| Oberflächengüte | Hell, oxidfrei | Oxidiert, erfordert Reinigung |

| Korrosionsbeständigkeit | Überragend | Standard |

| Nachbearbeitung | Minimal oder keine | Erforderlich (z.B. Sandstrahlen) |

| Kosten | Höhere Gerätekosten | Niedrigere Anfangskosten |

| Ideal für | Empfindliche Legierungen, komplexe Teile | Allgemeiner Spannungsabbau |

Bereit, Ihre Materialleistung durch präzises Vakuumglühen zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Vakuumöfen stellen sicher, dass Ihre Metalle und Legierungen eine überragende Oberflächenintegrität, reduzierte Nachbearbeitung und verbesserte Korrosionsbeständigkeit erreichen – was Ihnen langfristig Zeit und Kosten spart.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse optimieren und die Qualität liefern können, die Ihre Projekte erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen