Im Kern ist das Vakuumlöten ein hochreines Fügeverfahren, das zur Herstellung außergewöhnlich starker, sauberer und dichter Verbindungen zwischen Metallkomponenten eingesetzt wird. Es ist die bevorzugte Methode für die Herstellung kritischer Teile in anspruchsvollen Industrien wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der High-End-Elektronik, wo Leistung und Zuverlässigkeit nicht verhandelbar sind.

Vakuumlöten wird nicht nur zum Verbinden von Teilen gewählt, sondern weil dies in einer hochkontrollierten, kontaminationsfreien Umgebung geschieht. Dieser Prozess schützt die Integrität der Grundwerkstoffe und erzeugt eine fertige Verbindung, die oft stärker und sauberer ist, als es mit anderen Methoden möglich wäre.

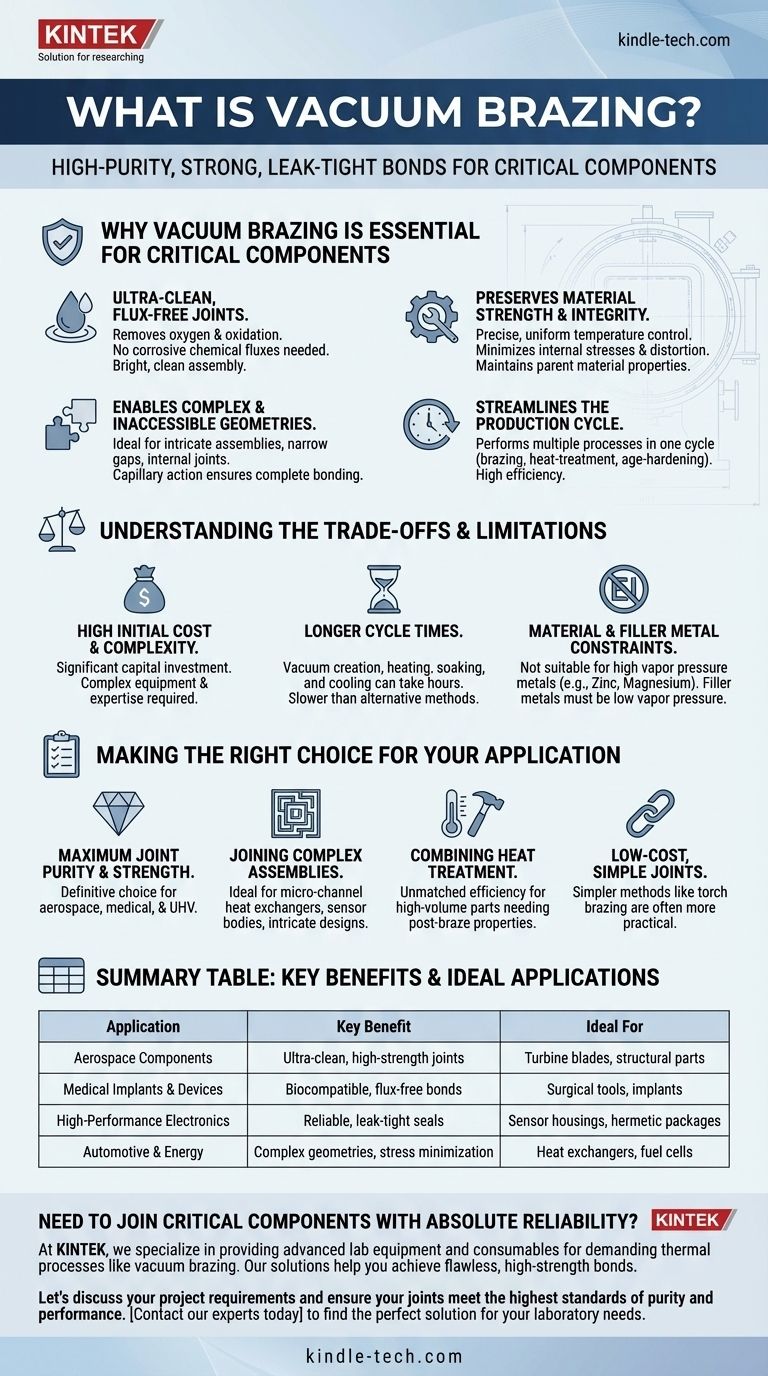

Warum Vakuumlöten für kritische Komponenten unerlässlich ist

Der Grund für die Wahl des Vakuumlötens liegt in seinen einzigartigen Vorteilen, die sich aus der Durchführung des Prozesses in einem Vakuumofen ergeben. Diese Umgebung verändert die Natur des Fügeprozesses grundlegend.

Es erzeugt ultrareine, flussmittelfreie Verbindungen

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff und andere atmosphärische Gase zu entfernen, die bei Löttemperaturen Oxidation verursachen.

Dadurch entfällt die Notwendigkeit von korrosiven chemischen Flussmitteln, die bei anderen Lötverfahren typischerweise zur Reinigung der Metalloberflächen erforderlich sind. Das Ergebnis ist eine helle, saubere Baugruppe ohne Risiko von Flussmitteleinschlüssen oder Korrosion nach dem Löten.

Es erhält die Materialfestigkeit und -integrität

Vakuumöfen ermöglichen eine präzise und gleichmäßige Temperaturkontrolle über das gesamte Bauteil, unabhängig von dessen Komplexität.

Dieser langsame, gleichmäßige Erhitzungs- und Abkühlzyklus minimiert innere Spannungen und Verformungen und erhält die mechanischen und thermischen Eigenschaften der Grundwerkstoffe. Die niedrige Heiztemperatur im Vergleich zum Schweißen stellt sicher, dass die Kernstruktur des Grundmetalls minimal beeinflusst wird.

Es ermöglicht komplexe und unzugängliche Geometrien

Vakuumlöten ist ideal für das Verbinden komplizierter Baugruppen, Teile mit sehr engen Spalten oder Komponenten mit inneren Verbindungen, die mit einem Brenner nicht erreichbar wären.

Da die gesamte Baugruppe gleichmäßig erhitzt wird, kann das Löt-Füllmaterial durch Kapillarwirkung in enge Kapillaren und komplexe Pfade fließen und so eine vollständige und robuste Verbindung im gesamten Teil gewährleisten.

Es rationalisiert den Produktionszyklus

Moderne Vakuumöfen können mehrere thermische Prozesse in einem einzigen, unterbrechungsfreien Zyklus durchführen.

Dies bedeutet, dass Teile in einem Durchgang gelötet, wärmebehandelt und alterungsverstärkt werden können. Diese Konsolidierung ist ein erheblicher Vorteil für die Massenproduktion, da sie die Effizienz steigert und eine gleichbleibende Qualität von Teil zu Teil gewährleistet.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Vakuumlöten leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Hohe Anfangskosten und Komplexität

Vakuumöfen stellen eine erhebliche Investition dar. Die Ausrüstung und die erforderliche Fachkompetenz für deren Betrieb sind weitaus komplexer und kostspieliger als bei einfacheren Methoden wie dem Brenner- oder Induktionslöten.

Längere Zykluszeiten

Der Prozess des Erzeugens eines Vakuums, des langsamen Aufheizens auf Temperatur, des Haltens und des anschließenden vorsichtigen Abkühlens der Teile kann mehrere Stunden dauern. Obwohl dieser kontrollierte Zyklus ein Vorteil für die Teilequalität ist, ist er langsamer als viele alternative Fügeverfahren.

Material- und Lotbeschränkungen

Die Vakuumumgebung ist nicht für alle Materialien geeignet. Metalle mit hohem Dampfdruck, wie Zink, Cadmium oder Magnesium, können während des Zyklus Ausgasungen verursachen und sowohl den Ofen als auch die Komponente kontaminieren. Auch die Lote müssen sorgfältig ausgewählt werden, um bei Löttemperatur einen niedrigen Dampfdruck aufzuweisen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Vakuumlötens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Qualität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungreinheit und -festigkeit liegt: Vakuumlöten ist die definitive Wahl für missionskritische Teile wie Turbinenschaufeln in der Luftfahrt, medizinische Implantate oder UHV-Wissenschaftsinstrumente.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen liegt: Dieses Verfahren ist ideal für Mikrokanalwärmetauscher, Sensorgehäuse oder jedes Design mit komplizierten, unzugänglichen Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Kombination von Wärmebehandlung und Fügen liegt: Das Vakuumlöten bietet eine unübertroffene Effizienz für Teile mit hoher Stückzahl, die spezifische Härte- und Festigkeitseigenschaften nach dem Löten erfordern.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, einfachen Verbindungen liegt: Einfachere Methoden wie Brennerlöten oder Löten sind für Anwendungen, bei denen absolute Sauberkeit und minimale innere Spannungen keine kritischen Anforderungen sind, oft praktischer und kostengünstiger.

Letztendlich ist das Vakuumlöten die technische Lösung für Situationen, in denen die Integrität der Verbindung und die Leistung der Endbaugruppe nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Luft- und Raumfahrtkomponenten | Ultrareine, hochfeste Verbindungen | Turbinenschaufeln, Strukturteile |

| Medizinische Implantate & Geräte | Biokompatible, flussmittelfreie Verbindungen | Chirurgische Instrumente, Implantate |

| Hochleistungselektronik | Zuverlässige, dichte Abdichtungen | Sensorgehäuse, hermetische Pakete |

| Automobil & Energie | Komplexe Geometrien, Spannungsminimierung | Wärmetauscher, Brennstoffzellen |

Müssen Sie kritische Komponenten mit absoluter Zuverlässigkeit verbinden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für anspruchsvolle thermische Prozesse wie das Vakuumlöten. Unsere Lösungen helfen Ihnen, die makellosen, hochfesten Verbindungen zu erzielen, die für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik erforderlich sind.

Lassen Sie uns Ihre Projektanforderungen besprechen und sicherstellen, dass Ihre Verbindungen die höchsten Standards an Reinheit und Leistung erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung