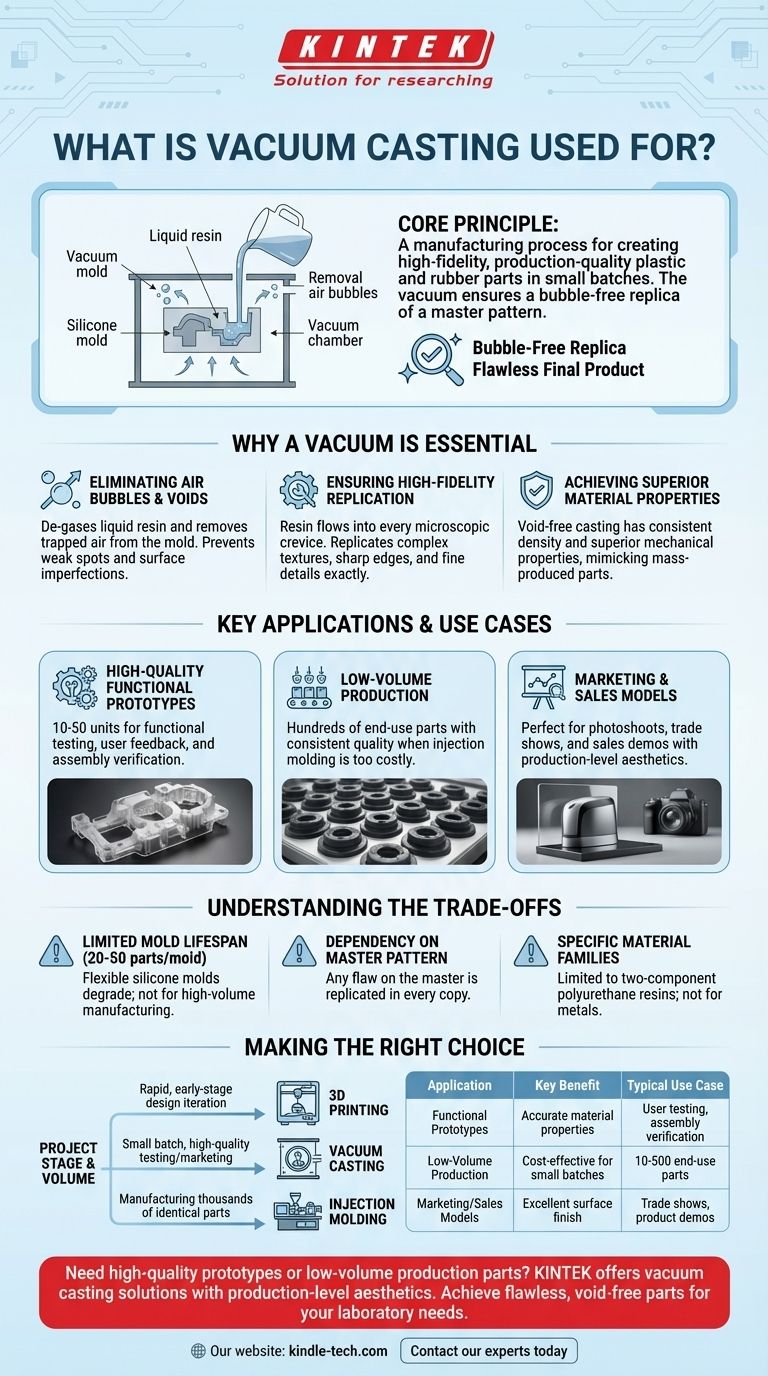

Im Kern ist der Vakuumguss ein Fertigungsverfahren, das zur Herstellung von hochpräzisen Kunststoff- und Gummiteilen in Produktionsqualität in kleinen Chargen eingesetzt wird. Es eignet sich hervorragend zur Herstellung komplexer Geometrien mit ausgezeichneter Oberflächenqualität und ist somit eine ideale Methode zur Erstellung funktionaler Prototypen, Marketingmodelle und Kleinserienfertigungen ohne die hohen Kosten von Stahlwerkzeugen.

Der Hauptzweck des Vakuumgusses besteht nicht nur darin, ein Teil herzustellen, sondern eine blasenfreie Nachbildung eines Urmusters zu erzeugen. Die Vakuumumgebung ist das entscheidende Element, das sicherstellt, dass das flüssige Polyurethanharz jedes Detail einer Silikonform perfekt ausfüllt, was zu einem makellosen, porenfreien Endprodukt führt.

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Der Begriff „Vakuumguss“ beschreibt direkt seinen Hauptvorteil. Der Prozess findet in einer Vakuumkammer statt, um die gesamte Luft aus dem Verfahren zu entfernen und Probleme zu lösen, die andere Gießverfahren plagen.

Beseitigung von Lufteinschlüssen und Poren

Die wichtigste Funktion des Vakuums besteht darin, das flüssige Harz vor dem Gießen zu entgasen und eingeschlossene Luft aus der Silikonform zu entfernen. Ohne Vakuum würden mikroskopisch kleine Luftblasen im ausgehärteten Teil eingeschlossen, was Schwachstellen und Oberflächenfehler verursachen würde.

Gewährleistung einer hochpräzisen Replikation

Durch die Entfernung der gesamten Luft kann das flüssige Harz in jede mikroskopische Vertiefung und jedes Merkmal der Form des Urmusters fließen. Dies ermöglicht die exakte Nachbildung komplexer Texturen, scharfer Kanten und feiner Details, die sonst verloren gehen würden.

Erzielung überlegener Materialeigenschaften

Lufteinschlüsse sind Verunreinigungen, die die strukturelle Integrität eines gegossenen Teils beeinträchtigen. Ein porenfreier Guss, der unter Vakuum hergestellt wird, weist eine gleichmäßige Dichte und überlegene mechanische Eigenschaften auf, die die Leistung eines endgültigen, in Massenproduktion hergestellten Teils genau nachahmen.

Wichtige Anwendungen und Anwendungsfälle

Der Vakuumguss dient als entscheidende Brücke zwischen dem anfänglichen 3D-Druck und dem vollwertigen Spritzguss. Er wird gewählt, wenn Qualität und Materialgenauigkeit wichtiger sind als die Geschwindigkeit eines einzelnen Prototyps.

Hochwertige funktionale Prototypen

Dies ist die häufigste Anwendung. Teams nutzen den Vakuumguss, um eine kleine Serie (typischerweise 10–50 Stück) realistischer Prototypen für Funktionstests, Benutzerrückmeldungen und die Überprüfung der Vormontage herzustellen.

Kleinserienfertigung

Wenn die benötigte Stückzahl zu gering ist, um die enormen Kosten für Spritzgusswerkzeuge zu rechtfertigen, ist der Vakuumguss die ideale Lösung. Er ermöglicht die Herstellung von Hunderten von Endverbrauchsteilen bei gleichbleibender Qualität.

Marketing- und Verkaufsmodelle

Die außergewöhnliche Oberflächengüte und die Fähigkeit, finale Produktionsmaterialien nachzuahmen, machen vakuumgegossene Teile perfekt für Marketing-Fotoshootings, Messepräsentationen und Demonstrationsgeräte, die wie das eigentliche Produkt aussehen und sich anfühlen sollen.

Die Abwägungen verstehen

Obwohl der Vakuumguss ein leistungsstarkes Werkzeug ist, ist er ein spezifisches Werkzeug für eine spezifische Aufgabe. Er ist keine universelle Lösung, und das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Form hat eine begrenzte Lebensdauer

Die beim Vakuumguss verwendeten flexiblen Silikonformen verschleißen mit der Zeit. Eine einzelne Form kann typischerweise nur 20 bis 50 Teile produzieren, bevor sie an Detailgenauigkeit verliert und ersetzt werden muss, was das Verfahren für die Massenfertigung ungeeignet macht.

Abhängigkeit vom Urmuster

Die Qualität der endgültigen Gussteile hängt vollständig von der Qualität des Urmusters ab. Jeder Fehler, jede Schichtlinie oder jeder Makel auf dem Urmuster (oft durch hochauflösenden 3D-Druck oder CNC-Bearbeitung hergestellt) wird in jeder einzelnen Kopie perfekt repliziert.

Spezifische Materialfamilien

Der Prozess ist für einen bestimmten Bereich von Zwei-Komponenten-Polyurethanharzen konzipiert. Obwohl diese Materialien so formuliert werden können, dass sie eine breite Palette von Eigenschaften aufweisen (von starr und transparent bis weich und gummiartig), sind Sie auf diese Materialfamilie beschränkt. Es wird nicht zum Gießen von Metallen verwendet.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl eines Fertigungsverfahrens hängt vollständig von der Phase Ihres Projekts, Ihren Mengenbedürfnissen und Ihren Qualitätskriterien ab.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Designiteration in frühen Phasen liegt: Ein 3D-Drucker ist wahrscheinlich schneller und kostengünstiger für die Erstellung einzelner, nicht-kosmetischer Prototypen.

- Wenn Ihr Hauptaugenmerk auf einer kleinen Charge hochwertiger Teile für Tests oder Marketing liegt: Der Vakuumguss ist die ideale Wahl, um eine Ästhetik und Materialhaptik auf Produktionsniveau zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Tausenden identischer Teile liegt: Die Investition in Spritzgusswerkzeuge ist der einzig skalierbare und kosteneffiziente Weg nach vorne.

Letztendlich ermöglicht Ihnen der Vakuumguss die Herstellung von Teilen mit der Qualität der Massenproduktion im Maßstab des Prototypings.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|

| Funktionale Prototypen | Genaue Materialeigenschaften | Benutzertests, Montageüberprüfung |

| Kleinserienfertigung | Kosteneffizient für kleine Chargen | 10–500 Endverbraucherteile |

| Marketing-/Verkaufsmodelle | Ausgezeichnete Oberflächengüte | Messen, Produktdemonstrationen |

Benötigen Sie hochwertige Prototypen oder Kleinserienteile? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuumgusslösungen, die Produktionsästhetik und Materialgenauigkeit für Ihre Laboranforderungen liefern. Erzielen Sie makellose, porenfreie Teile, die sich perfekt für Funktionstests und Präsentationen eignen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

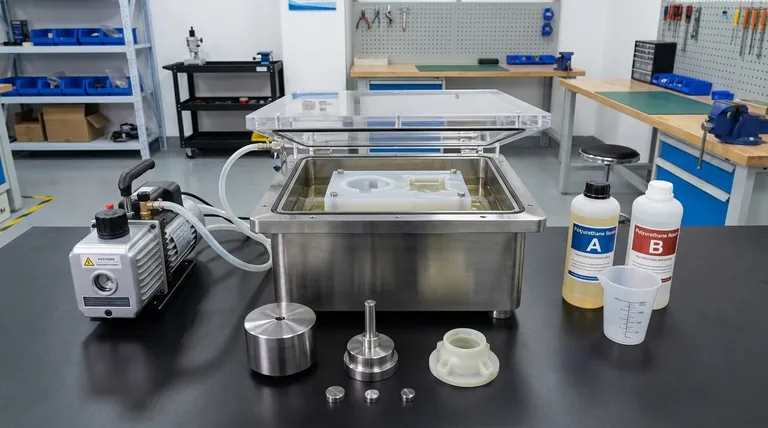

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Tisch-Vakuum-Gefriertrockner für Labore

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche Rolle spielen Graphitformen bei der Heißpressung von LSLBO-Keramiken? Wesentlich für hochdichte Elektrolyte

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte