Im Wesentlichen ist das Vakuumhärten ein hochreiner Wärmebehandlungsprozess. Dabei wird ein Metallbauteil in einer sauerstofffreien Umgebung auf eine bestimmte Temperatur erhitzt und anschließend schnell abgekühlt, um seine Härte und Festigkeit zu erhöhen. Durch die Durchführung des Heizzyklus im Vakuum verhindert der Prozess Oberflächenreaktionen wie Oxidation, was zu einem sauberen, hellen Teil führt, das oft keine weitere mechanische Nachbearbeitung erfordert.

Der Hauptvorteil des Vakuumhärtens ist seine Fähigkeit, ein Metall zu härten, ohne seine Oberfläche zu beeinträchtigen. Durch den Ausschluss von Sauerstoff liefert es ein Teil, das nicht nur innen gehärtet ist, sondern auch eine überlegene, zunderfreie Oberfläche direkt aus dem Ofen hat.

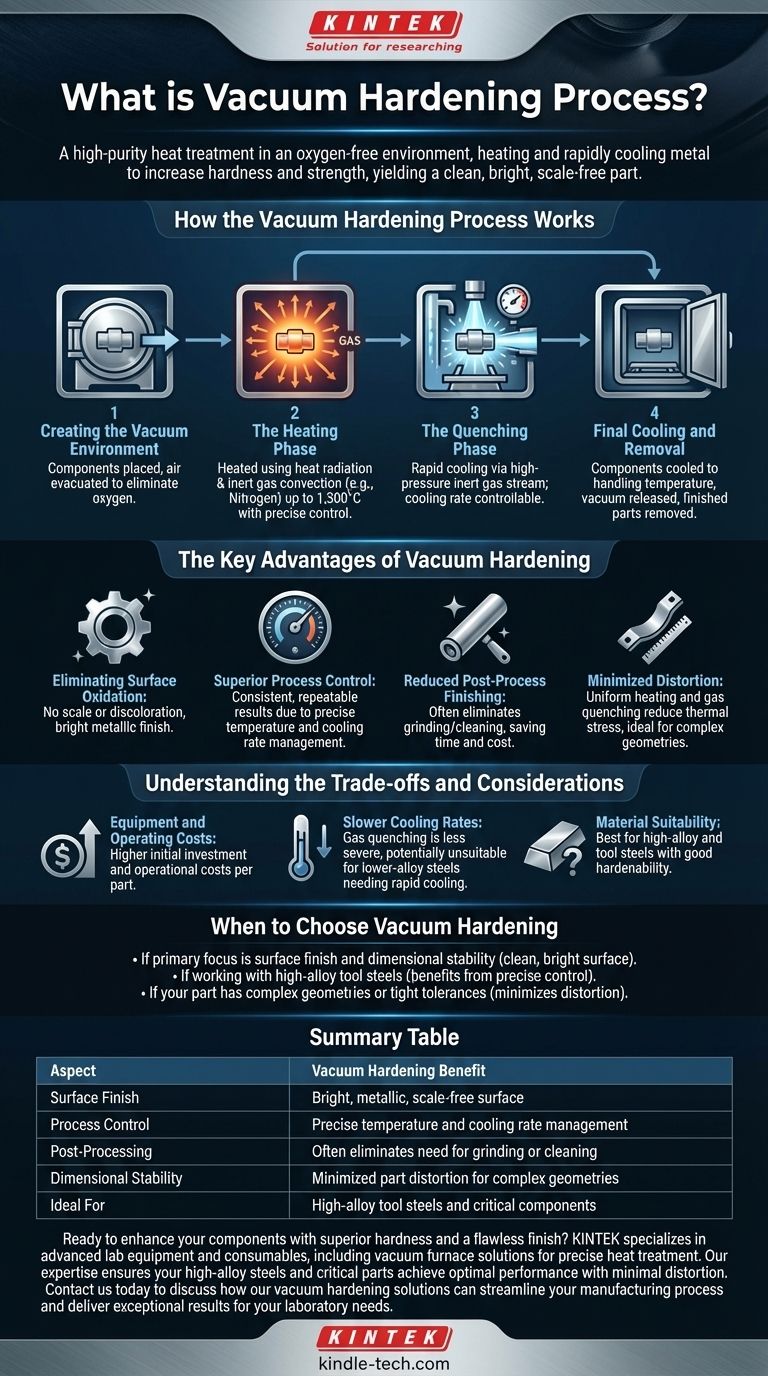

Wie der Vakuumhärteprozess funktioniert

Der Prozess ist ein präziser, mehrstufiger Vorgang, der vollständig in einem versiegelten Vakuumofen stattfindet. Jeder Schritt wird sorgfältig kontrolliert, um die gewünschten Materialeigenschaften zu erzielen.

Erzeugung der Vakuumumgebung

Der erste Schritt besteht darin, die Bauteile in den Ofen zu legen und die Luft zu entfernen. Diese Evakuierung erzeugt ein Vakuum, das Sauerstoff und andere atmosphärische Gase eliminiert, die bei hohen Temperaturen mit dem Metall reagieren könnten.

Die Heizphase

Sobald das Vakuum hergestellt ist, wird das Material erhitzt. Dies geschieht durch eine Kombination aus Wärmestrahlung und Konvektionsheizung mit einem Inertgas, wie Stickstoff. Die Temperaturen können bis zu 1.300 °C erreichen, und moderne Ofensteuerungen ermöglichen eine extrem präzise und gleichmäßige Temperaturführung.

Die Abschreckphase

Um Härte zu erzielen, muss das erhitzte Bauteil in einem als Abschrecken bezeichneten Prozess schnell abgekühlt werden. Beim Vakuumhärten wird dies mit einem Hochdruckstrom aus Inertgas, typischerweise Stickstoff, erreicht. Die Abkühlgeschwindigkeit kann durch Anpassen des Gasdrucks und des Durchflusses präzise gesteuert werden.

Endgültige Abkühlung und Entnahme

Nach dem schnellen Abschrecken werden die Bauteile auf Handhabungstemperatur abgekühlt, das Vakuum wird aufgehoben und die fertigen Teile werden aus dem Ofen entnommen.

Die Hauptvorteile des Vakuumhärtens

Die Wahl des Vakuumhärtens gegenüber anderen Methoden bietet mehrere deutliche Vorteile in Bezug auf Qualität, Konsistenz und die Integrität des Endteils.

Eliminierung von Oberflächenoxidation

Der Hauptvorteil ist die Verhinderung von Oxidation. Da kein Sauerstoff vorhanden ist, bildet die Metalloberfläche keinen Zunder oder Verfärbungen, was zu einer hellen metallischen Oberfläche führt.

Überlegene Prozesskontrolle

Vakuumöfen bieten eine außergewöhnliche Kontrolle über Temperatur und Abkühlgeschwindigkeiten. Diese Präzision stellt sicher, dass das Härten über eine ganze Charge von Teilen hinweg konsistent und wiederholbar ist, was zu zuverlässigen und vorhersehbaren Ergebnissen führt.

Reduzierte Nachbearbeitung

Da die Teile sauber und hell aus dem Ofen kommen, entfällt oft die Notwendigkeit für sekundäre Arbeitsgänge wie Schleifen, Sandstrahlen oder chemische Reinigung vollständig. Dies spart erhebliche Zeit und Kosten im Fertigungsablauf.

Minimierte Verformung

Die kontrollierte, gleichmäßige Erwärmung und Gasabschreckung, die dem Vakuumprozess eigen sind, minimieren die thermische Belastung des Bauteils. Dies führt zu weniger Verformung, was besonders kritisch für Teile mit komplexen Geometrien oder engen Maßtoleranzen ist.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist das Vakuumhärten ein spezialisierter Prozess mit spezifischen Überlegungen.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind anspruchsvolle und teure Geräte. Diese Anfangsinvestition und die Betriebskosten bedeuten, dass der Prozess pro Teil in der Regel teurer ist als das konventionelle Härten unter Schutzgasatmosphäre.

Langsamere Abkühlgeschwindigkeiten

Die Gasabschreckung ist zwar hochgradig kontrollierbar, aber im Allgemeinen weniger intensiv als das Abschrecken in einem flüssigen Medium wie Öl oder Wasser. Dies bedeutet, dass sie für einige niedriglegierte Stähle, die eine extrem schnelle Abkühlgeschwindigkeit benötigen, um volle Härte zu erreichen, möglicherweise nicht geeignet ist.

Materialeignung

Der Prozess ist am besten geeignet für hochlegierte und Werkzeugstähle, die eine gute "Härtbarkeit" aufweisen – die Fähigkeit, während eines langsameren Abkühlprozesses zu härten. Materialien, die eine sehr aggressive Abschreckung erfordern, sind möglicherweise keine idealen Kandidaten für diese Methode.

Wann sollte man Vakuumhärten wählen?

Ihre Materialwahl und die Anforderungen an das Endteil bestimmen, ob Vakuumhärten der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Dimensionsstabilität liegt: Vakuumhärten ist ideal für Teile, bei denen eine saubere, helle Oberfläche entscheidend ist, wodurch die Notwendigkeit einer Nachbearbeitung nach der Wärmebehandlung entfällt.

- Wenn Sie mit hochlegierten Werkzeugstählen arbeiten: Diese Materialien profitieren stark von der präzisen Temperatur- und Abkühlkontrolle eines Vakuumofens, was konsistente und vorhersehbare Härtungsergebnisse gewährleistet.

- Wenn Ihr Teil komplexe Geometrien oder enge Toleranzen aufweist: Die gleichmäßige Erwärmung und die kontrollierte Gasabschreckung minimieren die Verformung im Vergleich zu härteren Flüssigabschreckmethoden.

Letztendlich ist Vakuumhärten die erste Wahl, wenn die endgültige Integrität der Oberfläche eines Bauteils genauso wichtig ist wie seine innere Härte.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Vakuumhärtens |

|---|---|

| Oberflächengüte | Helle, metallische, zunderfreie Oberfläche |

| Prozesskontrolle | Präzise Temperatur- und Abkühlgeschwindigkeitsregelung |

| Nachbearbeitung | Eliminiert oft die Notwendigkeit des Schleifens oder Reinigens |

| Dimensionsstabilität | Minimierte Teileverzerrung bei komplexen Geometrien |

| Ideal für | Hochlegierte Werkzeugstähle und kritische Bauteile |

Bereit, Ihre Komponenten mit überragender Härte und einer makellosen Oberfläche zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumofenlösungen für präzise Wärmebehandlung. Unsere Expertise stellt sicher, dass Ihre hochlegierten Stähle und kritischen Teile optimale Leistung bei minimaler Verformung erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen Ihren Fertigungsprozess optimieren und außergewöhnliche Ergebnisse für Ihre Laboranforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welches Heizelement soll in einem Vakuumofen verwendet werden? Wählen Sie das richtige Material für Präzision & Reinheit

- Warum wird ein hochpräziser Anlassofen für PM-HIP-Verbindungen benötigt? Gewährleistung der Zähigkeit bei SA508-Stahl

- Was ist die Funktion eines Hochtemperatur-Lösungsofens? Wiederherstellung der Korrosionsbeständigkeit bei austenitischem Edelstahl

- Welche Temperatur ist für die Pyrolyse erforderlich? Die Schlüsselkontrolle für Ihr gewünschtes Produkt meistern

- Was ist die Funktion eines Vakuumofens? Erreichen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Welche Bandbreite der Aufheizrate gilt für die schnelle Pyrolyse? Maximieren Sie Ihre Bio-Öl-Ausbeute

- Wie wird ein Vakuumofen beheizt? Die Wissenschaft der sauberen Hochtemperaturverarbeitung

- Was müssen Sie beachten, um einen guten Lötprozess zu gewährleisten? Ein Leitfaden für starke, zuverlässige Verbindungen