Im Kern ist ein Vakuum-Wärmebehandlungsofen eine spezialisierte Anlage, die Materialien in einer kontrollierten Umgebung mit niedrigem Druck erhitzt und kühlt. Anstatt diese Prozesse an der Luft durchzuführen, wird zuerst fast die gesamte Atmosphäre aus der Kammer entfernt. Dieser grundlegende Unterschied verhindert unerwünschte chemische Reaktionen, wie Oxidation, und stellt sicher, dass die Oberfläche und die innere Struktur des Materials mit außergewöhnlicher Präzision behandelt werden.

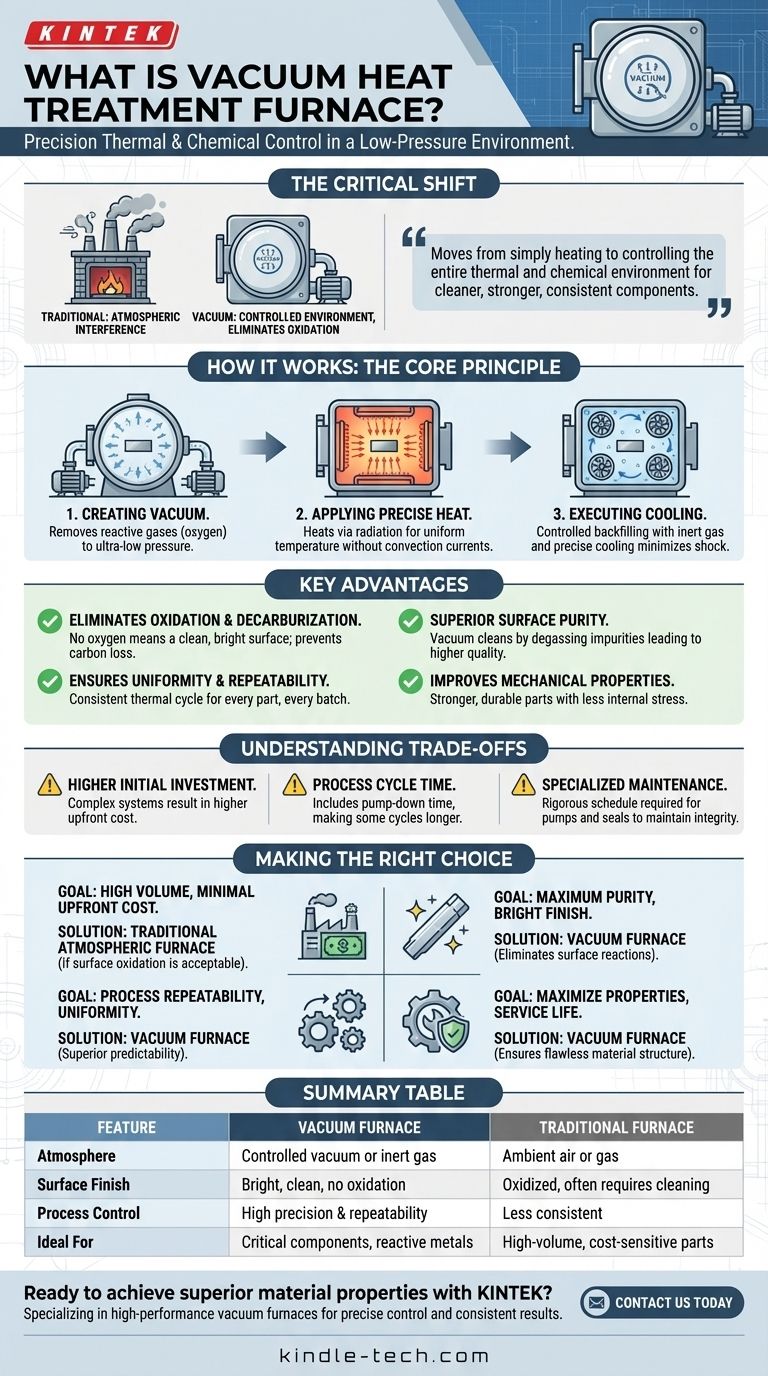

Der entscheidende Wandel von der traditionellen zur Vakuum-Wärmebehandlung besteht darin, von der bloßen Erhitzung eines Materials zur präzisen Steuerung seiner gesamten thermischen und chemischen Umgebung überzugehen. Dies eliminiert atmosphärische Störungen, was zu saubereren, stärkeren und konsistenteren Komponenten führt.

Wie ein Vakuumofen funktioniert: Das Kernprinzip

Ein Vakuumofen funktioniert, indem er die Umgebung des Werkstücks grundlegend verändert. Dies ist ein bewusster, mehrstufiger Prozess, der auf ultimative Kontrolle ausgelegt ist.

Schaffung der kontrollierten Umgebung

Zuerst wird das montierte Werkstück in die Ofenkammer gelegt und versiegelt. Ein leistungsstarkes Vakuumsystem, das oft mehrere Pumpentypen umfasst, wird dann verwendet, um die Luft abzusaugen. Ziel ist es, reaktive Gase, hauptsächlich Sauerstoff, auf einen Druck weit unter dem normalen atmosphärischen Druck zu entfernen.

Anwendung präziser Wärme

Sobald das gewünschte Vakuumniveau erreicht ist, wird Wärme zugeführt. Im Gegensatz zu herkömmlichen Öfen, die auf Konvektion (die Bewegung heißer Luft) angewiesen sind, erhitzt ein Vakuumofen das Material hauptsächlich durch Strahlung von Graphit- oder Keramikheizelementen. Diese Methode gewährleistet eine hochgradig gleichmäßige und vorhersagbare Temperaturverteilung über das Bauteil, ohne störende Luftströmungen.

Durchführung des Kühlprozesses

Auch die Kühlung oder Abschreckung wird sorgfältig kontrolliert. Anstatt das Bauteil in ein Öl- oder Wasserbad zu tauchen, wird der Ofen typischerweise mit einem hochreinen Inertgas wie Stickstoff oder Argon rückbegast. Ventilatoren zirkulieren dieses Gas dann, um das Bauteil mit einer präzisen, programmierbaren Rate zu kühlen, wodurch thermische Schocks und Verformungen minimiert werden.

Die Hauptvorteile einer Vakuumumgebung

Der Betrieb ohne Atmosphäre ist nicht nur eine geringfügige Anpassung; er bietet eine Reihe von Vorteilen, die mit herkömmlichen Methoden unmöglich zu erreichen sind.

Eliminierung von Oxidation und Entkohlung

Dies ist der Hauptvorteil. Da praktisch kein Sauerstoff vorhanden ist, kann die Metalloberfläche nicht oxidieren, was zu einer sauberen, hellen Oberfläche führt, die keine nachträgliche Reinigung erfordert. Bei hochkohlenstoffhaltigen Stählen verhindert es auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche, der das Material sonst erweichen würde.

Erreichen überlegener Oberflächenreinheit

Die Vakuumumgebung reinigt das Werkstück aktiv. Prozesse wie Entgasung und Entfettung treten natürlich auf, da Verunreinigungen auf der Materialoberfläche in der Niederdruckumgebung verdampfen und vom Vakuumsystem entfernt werden. Dies führt zu einem reineren, qualitativ hochwertigeren Endprodukt.

Gewährleistung von Gleichmäßigkeit und Wiederholbarkeit

Das Fehlen von Konvektionsströmen und die Präzision der Strahlungsheizung und der kontrollierten Gaskühlung führen zu extrem gleichmäßigen Ergebnissen. Jedes Teil in einer Charge und jede nachfolgende Charge durchläuft den exakt gleichen thermischen Zyklus, was eine unübertroffene Prozesswiederholbarkeit gewährleistet.

Verbesserung mechanischer Eigenschaften

Durch die Verhinderung von Oberflächenkontamination und die Gewährleistung einer gleichmäßigen inneren Struktur verbessert die Vakuum-Wärmebehandlung direkt die mechanischen Eigenschaften und die Lebensdauer der Endkomponente. Teile sind stärker, haltbarer und weisen weniger innere Spannungen und Verformungen auf.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die eine ausgeklügelte Heiz-, Pump- und Steuerinstrumentierung umfassen. Dies führt zu deutlich höheren Vorabinvestitionskosten im Vergleich zu herkömmlichen atmosphärischen Öfen.

Prozesszykluszeit

Obwohl die Heiz- und Kühlraten sehr schnell sein können, muss die gesamte Zykluszeit die "Abpump"-Phase umfassen, die erforderlich ist, um das notwendige Vakuumniveau zu erreichen. Für einige Anwendungen kann dies die gesamte Prozesszeit länger machen als bei herkömmlichen Methoden.

Spezialisierte Wartung

Die Integrität des Vakuums ist von größter Bedeutung. Dies erfordert einen strengen und spezialisierten Wartungsplan für die Vakuumpumpen, Kammerdichtungen und Steuersensoren, um Lecks zu verhindern und eine gleichbleibende Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Wärmebehandlungsmethode hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit minimalen Vorabkosten liegt: Herkömmliche atmosphärische Öfen können besser geeignet sein, vorausgesetzt, Oberflächenoxidation ist akzeptabel oder kann durch Nachbearbeitung behoben werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Bauteilreinheit und einer hellen Oberfläche liegt: Ein Vakuumofen ist die definitive Wahl, da er Oberflächenreaktionen wie Oxidation und Entkohlung vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit und der gleichmäßigen Behandlung komplexer Geometrien liegt: Die kontrollierte Umgebung eines Vakuumofens bietet überlegene Vorhersagbarkeit und vermeidet die Inkonsistenzen der Konvektionsheizung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften und der Lebensdauer kritischer Komponenten liegt: Die Vakuumbehandlung ist unerlässlich, um Verunreinigungen zu entfernen, Kontaminationen zu verhindern und eine makellose Materialmikrostruktur zu gewährleisten.

Letztendlich ist die Einführung der Vakuum-Wärmebehandlung eine strategische Entscheidung, um absolute Kontrolle und Materialintegrität über alles andere zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Traditioneller Ofen |

|---|---|---|

| Atmosphäre | Kontrolliertes Vakuum oder Inertgas | Umgebungsluft oder Gas |

| Oberflächengüte | Hell, sauber, keine Oxidation | Oxidiert, erfordert oft Reinigung |

| Prozesskontrolle | Hohe Präzision und Wiederholbarkeit | Weniger konsistent |

| Ideal für | Kritische Komponenten, reaktive Metalle | Großvolumige, kostensensitive Teile |

Bereit, überlegene Materialeigenschaften mit einem Vakuum-Wärmebehandlungsofen zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, bereitzustellen, um den anspruchsvollen Bedürfnissen von Laboren und Forschungseinrichtungen gerecht zu werden. Unsere Lösungen gewährleisten präzise Temperaturkontrolle, eliminieren Oberflächenkontaminationen und liefern konsistente, wiederholbare Ergebnisse für Ihre kritischsten Komponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Wärmebehandlungstechnologie die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben kann. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen